- 收藏

- 加入书签

基于Fluent仿真分析共轨喷油器参数对性能的影响

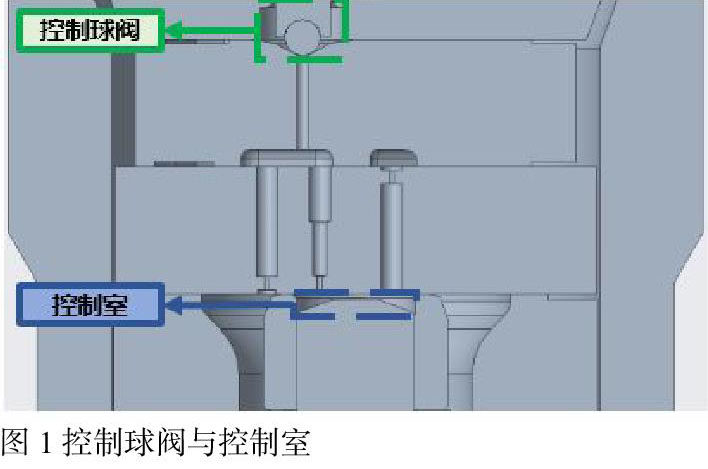

摘 要:基于Bosch某型号喷油结构参数,在Fluent仿真平台下建立共轨喷油器内部液体流动三维模型,对喷油器内部关键结构作用进行分析。结果表明,随着控制球阀开度的增加,控制室内部压力逐渐趋于稳定。借助Fluent仿真平台得到控制球阀开度与控制室内部压力之间的关系,进而指导生产加工,提升喷油器性能。

关键词:共轨喷油器;三维模型;Fluent;内部流动

1.引言

高压共轨系统具有喷油压力独立于发动机转速、喷油定时和喷油规律柔性可调等特点,在当今得到了广泛的应用,带有高压共轨系统的柴油机可实现更高的燃油经济性和更低的有害物排放[1]。因此,优化喷油器结构参数,探究其内部液压流动过程对影响,进而改善燃油雾化,蒸发,混合及燃烧,实现柴油机高效清洁燃烧具有重要意义。

针对于此,依据某款喷油器结构,基于Fluent仿真平台搭建三维仿真模型,本文将探究控制球阀开度与控制室内部压力之间的关系。

2.计算背景

为探究控制球阀开度对控制室内压力的影响,在喷油器内部流动进行数值模拟之前需要对流动过程做出如下假设:

(1)喷油器中流体是各向同性、均匀的;

(2)流体为不可压缩流体;

(3)在喷油器内部的流动过程是稳定的;

(4)喷油器内部流体为定常流动。

因此,设置不同控制球阀开度(0-0.2mm,0.01mm一级)建立计算流体域计算模型,各模型中除控制球阀开度外所有尺寸保持不变。使用Ansys Workbench平台,建立流体模型、网格划分、计算以及后处理。

3.流体域模型建立

4.网格划分

导入几何模型后需要对一些拐角位置的相邻几何面进行合并,消除尖角,防止网格质量变差;此外也需要对部分多余线段进行合并,避免影响网格质量。

使用MESH进行网格的划分,采用4边形网格,网格尺寸为0.01mm,数量为22万,并对进、出口进行加密处理。

5.边界条件与计算

设置重力加速度为9.81m/s2;边界条件设置为:进口压力180mp,出口压力0.1mp;流体材料设置为密度840kg/m3,粘度为0.0024kg/(m·s);粘性模型选用可实现k-e模型,标准壁面参数,其余按照默认参数设置。

为简化计算,压力动量松弛因子设置为0.2,湍流动能系数设置为0.5.,迭代次数1000。

使用Fluent(Solve→Monitors→Residuals)获得各个混药装置残差检测曲线。因为该流动为定常流动,各个面监控参数随着迭代步数的增加而趋于稳定,最终将稳定在某个固定值,此使计算模型收敛,内部流场稳定。

6.结果后处理

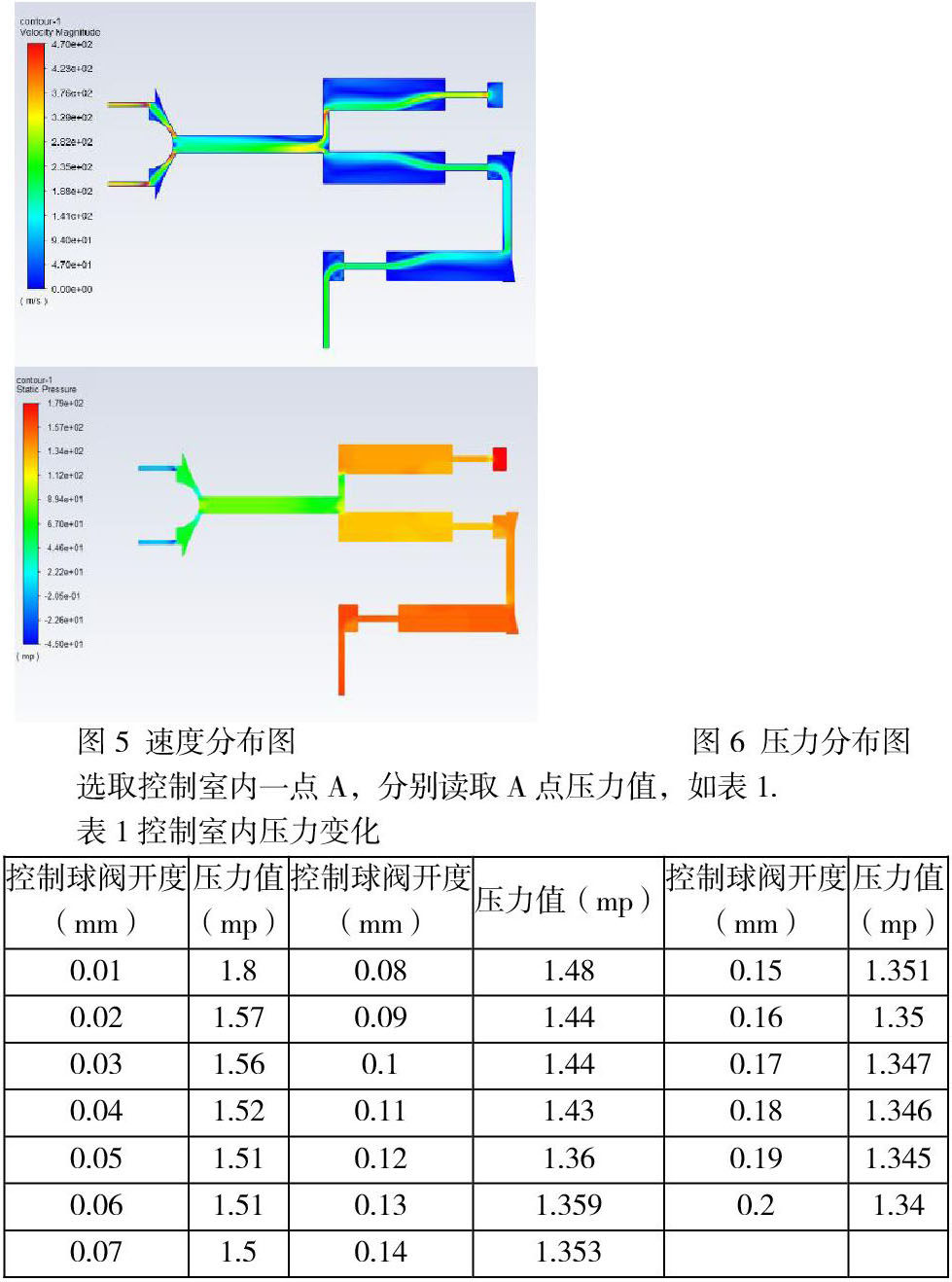

对喷油器内部流体域进行Fluent仿真分别计算得到各个模型的压力、速度图分别如图5、图6。

选取控制室内一点A,分别读取A点压力值,如表1.

7.结论

控制球阀开度大于0.12mm,控制室内压力变化较小,内部压力稳定。

参考文献:

[1].LI Xiangrong,ZHOU Haiqin,SU Liwang,et al.Combus- tion and emission characteristics of a lateral swirl combus-tion system for DI diesel engines under low excess air ratio conditions[J]. Fuel,2016,184: 672-680.

京公网安备 11011302003690号

京公网安备 11011302003690号