- 收藏

- 加入书签

硅锰全密闭矿热炉设计初探

摘要:本文介绍了硅锰矿热炉全密闭后的合理炉型参数、矿热炉电气参数及全密闭矿热炉安全运行的基本条件和全密闭后产生煤气的使用方向的探讨。

关键词:全密闭矿热炉;炉型参数;硅锰

1 前 言

宏电铁合金公司现有2台25500KVA硅锰半封闭矿热炉,始建于2007年7月,由于炉膛尺寸、电极直径、极心圆等炉型主要参数设计不合理,造成目前产量偏低、电耗偏高、锰回收率偏低的现状,增加了企业的成本,影响了公司的整体效益。

针对以上现状背景,为确保现有产业链的完整、满足国家关于节能、环保的相关政策、同时又能实现安全稳定运行、提高公司效益,因此,对硅锰密闭炉设计探究势在必行。

2 研究主要内容

硅锰矿热炉全密闭后的合理炉型参数、矿热炉电气参数及全密闭矿热炉安全运行的基本条件及全密闭后产生煤气的使用方向。

3 矿热炉主要参数的计算方式

3.1炉型参数

矿热炉的炉型参数也叫矿热炉几何参数,行业内习惯称为炉型参数。炉型的设计参数包括:电极的长度、极心的直径、炉膛的内部尺寸以及炉膛的深度。

3.1.1电极直径的计算

在设置矿热炉的各个部件时,首要考虑的是电极的直径,因为这会影响到整个设备的外形。

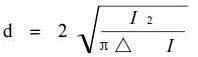

公式里,I2表示电极的电流,它的值是A,△I表示电极的电流密度,它的值是A/cm2。

矿热炉的电极电流密度的选择受其功率和结构的影响,为了避免炉膛内部的热量传递,应设置为较低的值,因为炉膛内部的热量传递会影响电极的焙烧,随着炉膛内部热量的增加,电极的电流密度也随之减少,从而避免了炉膛内部的热量传递导致的过度燃烧的情况。

3.1.2极心圆[2]直径的计算

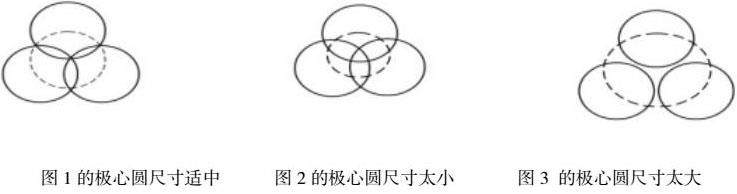

极心圆的直径是一个关键的因素,直接影响冶炼的效率和质量(图1)。合理的极心圆直径可以使三相电极的电弧相交,使得它们的反应区域相互相联,从而使得坩埚的熔池达到最佳状态,使整个冶炼的效率更高,并且更容易进行调整。若采用的极心圆设计不当,将导致热量的大幅度聚集(图2)和分离(图3),从而使得矿热炉的运行状态变得异常复杂,甚至完全失去控制。

极心圆直径:D极心圆=(4×PR/(π× a))1/2 式中,PR—有功功率,

a—通过测量每平方米的极心圆的功率来生产出特定的产品。

3.1.3炉膛内径的计算

炉膛内径的计算公式:D炉膛=γ×d电极

公式中,γ取值为 6.3~6.5。

炉膛内径主要是与电极之间保持相对合理的有效距离,要保证电流经过电极→炉料→炉壁时所受的电阻大于经过电极→炉料→电极或炉底时所受的电阻。如果炉膛直径过小,电能将从炉墙流走,电极间化料速度的降低,电耗升高,矿热炉的产能达不到预期目标,如果炉膛直径较大会造成矿热炉炉膛单位面积功率的降低,使炉内热量损耗掉,出现大量的死料区等现象。

3.1.4炉膛深度的计算

炉膛深度计算公式:H炉膛= β×d电极,式中β取值范围为2.2~3.0。

当确定炉膛的深度时,应确保电极的位置处于合适的范围,并且确保它们的插入深度足够,同时确保材料的厚度适当。

3.2矿热炉电气参数

3.2.1二次电压[3]的确定

二次电压的计算公式:

U2 = K×Ps1 /3

式中,K为电压系数,一般取值范围为6.2~6.6。

在进行矿热炉的参数设计之前,二次电压的正确选择至关重要,它不仅会对冶炼效率产生重要的影响,还会对炉况产生重要的作用。大型矿热炉的二次电压K的值应该较小。

3.2.2二次电流[4]的确定

二次电流的计算公式:I2= Ps×1000 /(31/2×U2)

二次电压的精确控制对于获得更优质的效果至关重要,因为它可以影响二次电流的变化。如果二次电压设置得更加精确,二次电流也将相对更加稳定,从而更好地满足矿热炉的要求。

3.3全密闭矿热炉安全运行的基本条件

3.3.1原燃料方面

3.3.1.1化学特征

(1)锰矿:锰矿还有锰、Si02、A1203、P、S等元素及物质,锰含量越高,越有益于各项经济技术指标的改善。

(2)焦炭

在锰硅合金生产中对焦炭的要求一般为:固定碳含量82%以上,灰分13-14%,挥发分4-5%即可。

3.3.1.2物理特征

(1)锰矿:密闭炉使用的锰矿粒度5-120mm,其中(≤5mm)不大于3%,入炉锰矿的综合粉末率不大于3%。

(2)焦炭:密闭炉使用的焦炭可以是一种或两种,通常为10-30mm、25-40mm,单独或搭配使用的入炉焦炭粒度≤5mm不大于3%。

3.3.1.3原燃料水分

(1)锰矿:密闭炉使用的锰矿水分小于3%,入炉综合水分不大于3%。

(2)焦炭:密闭炉使用的焦炭可以是一种或两种,通常为10-30mm、25-40mm,单独或搭配使用的入炉水分不大于3%。

3.3.2密闭炉[5]运行

3.3.2.1密闭矿热炉采用微正压操作

全密闭矿热炉安装智能型微差压变送器两台,用于采样矿热炉炉内压力,正常冶炼时炉内压力保证在0~50Pa范围内,这样可以保证炉内烟气氧含量在爆炸下限内。H含量超过13%,必须停电检查矿热炉是否漏水。O含量超过2%,则必须检查炉盖、烟囱的密封状态。

3.3.2.2矿热炉主厂房设置可燃/有毒气体探测报警系统

为了确保安全,矿热炉的二层和更高层的每一层都应该安装可燃/有毒气体探测器,正常生产时如果煤气产生泄露,设置的报警器会发出报警,提示产生煤气泄露,保障人员操作安全。

3.4矿热炉全密闭后产生煤气的使用方向

在铁合金矿热炉煤气的利用中,内燃机的利用率高达至40%,易操作,适应能力强。煤气利用内燃机方式进行发电是目前密闭矿热炉煤气使用的主要方向。

4 研究结论

根据对矿热炉炉型参数、电气、全密闭矿热炉安全运行的基本条件及全密闭后产生煤气的使用方向的研究和计算,得出:

1.硅锰全密闭矿热炉电极直径计算选取的电极电流密度要选择高一些。

2.极心园直径的选取要结合矿热炉容量、二次电压、极间距、极墙距的范围,确保极心园直径的选取的合适。

3.炉膛内径的选取要结合极间距、极墙距及炉膛单位面积功率的高低,避免出现出铁困难,炉况恶化及炉壁烧穿等事故。

4.炉膛深度的选择确保电极的位置在炉底能够被正确地插入,同时确保料层的厚度,以防止出现炉腔的太深或太薄的情况。

5.炉壳直径的选择要注意它的厚度,能够承受住合金、熔渣的腐蚀且具有良好的隔热性,确保炉渣和合金在达到预期的高温条件下可以安全地通过出铁口。

6.大型矿热炉的二次电压计算时,K的值应该略微降一些。

7.在大型矿热炉中选择较高的二次电流可以获得更好的效果。

8.全密闭矿热炉的原燃料粒度、水分是矿热炉安全运行的关键,因此对入炉粒度、水分必须严格管控。

9.密闭矿热炉必须采用微正压操作,并监控氧气、氢气含量、压力变化,同时设置可燃/有毒气体探测报警系统,确保密闭矿热炉的稳定运行。

10.在铁合金矿热炉煤气的利用中,内燃机的利用率高达至40%,易操作,适应能力强。煤气利用内燃机方式进行发电是目前密闭矿热炉煤气使用的主要方向。

京公网安备 11011302003690号

京公网安备 11011302003690号