- 收藏

- 加入书签

“广兴九号”盾构机盾尾间隙测量自动系统研究

摘要:盾尾间隙指的是管片外径与盾尾内壁之间的间隙,该距离过小或导致管片受到挤压产生碎裂,影响后续盾构机行进角度与路线,因此盾尾间隙的测量在整个隧道挖掘的过程中有其重要的意义。本论文结合济南地铁“广兴九号”盾构机工程施工中的实际需求,设计一套盾尾间隙测量系统,以Qt 作为开发平台,利用 OpenCV 计算机视觉库以及图像处理的相关原理进行算法实现,通过测量界面远程控制采集模块进行图像采集与处理;再将程序计算出的盾尾间隙值显示在人机交互的界面上并保存于数据库中;最后根据各个测量点的结果,利用 OpenGL 进行三维模型绘制,直观地展示每一环管片相对于盾尾的位置关系。

关键词:盾尾间隙;广兴九号;图像处理;三维模型;

1 引言

盾尾间隙的测量结果作为整个自动化掘进系统中非常关键的技术参数,直接影响到盾构机的掘进方向以及盾体的姿态[1-4]。目前,盾尾间隙测量方法分为接触式和非接

触式两种形式,采用以接触式人工测量的方式测量盾尾间隙,该种方式直观且成本低,但自动化程度低、测量精度较差;非接触式测量方法使用激光测距仪测量管片平面到检测仪的距离,由于在管片边缘会发生距离突变,利用此特性计算盾尾间隙,该方法于测量环境要求较高,填充油脂和喷溅泥浆对测量精度产生较大影响[5-7]。

本论文的研究目标是基于济南地铁4号线省泉盾构区间的“广兴九号”盾构机,设计出一个以激光器和工业相机为主的硬件平台,并结合以图像处理算法为主的软件程序的盾构机盾尾间隙测量系统,期待该系统切实可行地实现高精度测量,提高盾构机掘进施工工作效率。

2 测量系统设计方案

2.1 “广兴九号”盾构机

济南轨道交通4号线项目“广兴九号”土压平衡盾构机开挖直径6.68米,整机长度92米,总重约500吨,装机功率2300千瓦,是目前国内首台无喂片机式双螺旋土压平衡盾构机。

2.2 盾尾间隙概况

盾尾间隙指的是盾构机的盾卫内壁与管片外径之间的距离,盾尾间隙中存在着尾刷以及填充的油脂或豆粒石,如果盾构机想顺利掘进,就不能让盾尾和拼装好的管片发生接触,否则会导致管片受损甚至盾体破坏,造成安全隐患。

2.3 测量原理

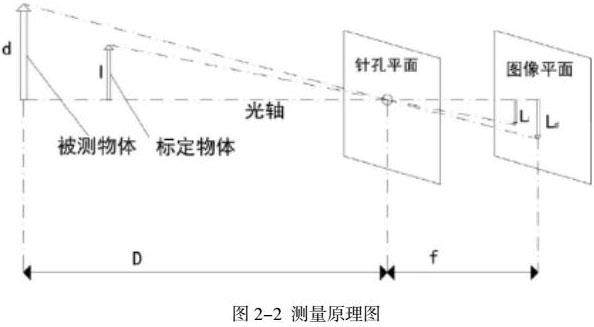

图像采集部分使用工业相机以及一字线激光器来完成,而采用的测量原理是相机

模型中的针孔成像模型,通过确定标定物体实际长度与像素距离的比例系数来计算实际对象的长度大小测量原理图如图 2-3 所示,其中 f 为相机焦距,D 为图像采集设备与盾尾间隙之间的距离。I 为标定物体长度,d 为盾尾间隙实际距离,Ld为盾尾间隙的图像像素值,LI为标定板的图像像素值。

2.4 系统设计

测量系统的总体设计按功能划分,主要分为三个模块。第一个模块为图像采集模块,由五个图像采集设备组成,其中包括相机和激光器等测量元件,其位置分布在盾尾的各指定测量点,根据现场实际要求进行安装;第二个模块为中继模块,主要功能是将控制端的电源和网线接到各测量点,把激光器控制信号和图像采集信号传给测量点,并将各测量点传输回来的图像数据按序传给控制端;第三个模块为软件控制模块,通过测量软件的操控,进行图像采集并对采集的图像进行处理,计算盾尾间隙值并在界面上显示。各模块之间使用工业屏蔽线连接,防止地下施工环境对传输信号的干扰。

3 测量算法研究及三维模型搭建

3.1 测量算法

测量系统选择 Qt 作为开发环境,并结合 OpenCV 视觉库进行算法研究与图像处理。图像处理的最终目的是为了准确提取所采集图像的上部分竖直激光骨架与下部分水平激光骨架,在此基础上找到竖直激光与管片外径交点的像素坐标,以及竖直激光延长线与水平激光的交点的像素坐标,使用像素间的距离公式计算像素距并结合标定方程计算的像元大小 k,可以得到最终的盾尾间隙实际距离。

3.2 三维模型构建

本文采用导入模型的方法来进行三维模型构建,选择使用 SolidWorks 来进行盾尾间隙三维模型的图形建模工作。根据项目实际安装位置,在 SolidWorks 中进行三维建模,在模型绘制完成后导出STL 格式文件,再将 STL 格式模型导入 3DSMax 中,目的是为了给模型纹理贴图和顶点坐标的确定,因为如果没有纹理贴图的话,使用 OpenGL 导入模型时,在光照下是无法显示出模型的具体形状的。在 3DSMax 中完成材料编辑和纹理选择后,导出其纹理坐标和顶点坐标生成 obj 文件,以供后续 OpenGL 的文件读入。

3.3 三维模型的导入

使用 OpenGL 导入三维模型,需要将模型文件中的数据提取出来并用OpenGL 可以读入的方式进行存储,即建立一个 OpenGL 能直接读取数据的桥梁,于之前导出的 MTL 文件所包含的纹理,材料以及顶点坐标,需要使用导入器进行处理。本论文使用 Assimp 导入模型时,首先将模型数据载入一个场景(Scene)对象,并转换为由根节点和一系列子节点组成的树状结构,节点中保存其他节点的索引与场景对象中所储存属性数据的索引。

3.4 软件设计及现场运行

软件界面设计主要由三大部分组成,第一部分是主界面,其主要功能是显示各子界面的测量数据,并通过点击按钮进入各测量子界面,然后在测量结束后进行数据保存和三维模型导入;第二部分是子界面,包括图像采集测量子界面,数据库显示子界面和模型导入子界面。图像采集子界面的功能是控制相机采集图像并调节相机参数,显示测量行程然后计算盾尾间隙,数据库子界面的功能是显示历史数据并根据条件进行数据查询,模型导入子界面的功能是导入并显示三维模型,生成各测量点的盾尾间隙轨迹趋势图并显示下一环的预测间隙值;第三部分是弹窗警告对话框,主要目的是当遇到硬件连接异常或者测量结果偏差较大时,会显示相关的警告与提示时地查找出现问题的原因。

4 结论

为了实现隧道管片自动拼装技术以及盾构机的全自动掘进,降低人工测量盾尾间隙时的安全风险,提高测量精度,本论文设计了一套基于非接触式测量的盾尾间隙测量系统。该系统包含了利用 Qt 进行界面设计,OpenCV 视觉库进行图像处理,Tcp 通信协议进行硬件的调试与控制,Mysql数据库进行数据保存与查看,OpenGL进行三维模型构建等。

参考文献:

[1]梁晗.复合地层小半径曲线隧道盾构掘进关键技术研究[D].北京交通大学,2020.

[2]武铁路.基于深度学习的破碎带盾构施工沉降预测分析[J].隧道建设(中英文),2019,39(02):197-203.

[3]路亚缇,李光.基于超声波测距技术的盾构盾尾间隙测量系统研制[J].隧道建设(中英文),2019,39(S2):135-140.

[4]力信测量(上海)有限公司.自动盾尾间隙测量[EB/OL].2016(2019).[2020].

[5]李睿.盾构机盾尾间隙测量系统研究[D].北京:北京信息科技大学,2014.

[6]聂振宇,叶派平,王铁法.盾尾壳与管片间位置关系的测量装置:中国CN206648574U [P].2017-11-17.

[7]聂振宇,叶派平,王铁法,等.盾尾壳与管片间位置关系的测量装置及调整方法:中国CN 106767318A [P].2017-05-31.

京公网安备 11011302003690号

京公网安备 11011302003690号