- 收藏

- 加入书签

激光切割中辅助气体压力对切割质量影响的仿真分析

摘要 为研究激光切割中辅助气体对切割质量的影响,本文建立了激光切割辅助气体的有限元仿真模型,分析流场随辅助气体压力的变化情况,最后结合实验验证,证实仿真结果有效。仿真模型采用3mm厚度的不锈钢氮气熔化切割模型,阐述了辅助气体压里对切割过程中的流场分布以及对挂渣高度、切缝宽度和切割端面紊流形貌的影响规律。发现在不同辅助气体参数下切缝中的速度流场高速区并不与喷嘴轴线重合,且高速区域会随着辅助气体压强的增大表现出向下和远离切割前沿的倾向;最后结合实验样品对条纹形貌进行了分析,表明当辅助气体压力增加到某一数值后会在切缝内部形成紊流区域,降低切割质量。

关键词:激光切割,辅助气体压力,仿真分析,紊流区

引言

在激光熔化切割中,金属材料在激光作用下产生的熔化金属必须借助辅助气体使其脱离熔融层,辅助气体参数设置不当将造成工件的切割边沿产生严重的下部挂渣,或在板厚熔化层产生较深的条纹从而影响激光切割质量。目前对辅助气体流场分析的主要方法是数值仿真,主要集中在不同压强参数下沿轴线方向的速度分布及压强分布。但是对工件上表面的切割前沿速度分布研究及对切缝内部的紊流区产生原因的研究较少,本文利用fluent软件对3mm厚度激光氮气切割建立了仿真模型,对切缝内流场的速度区域分布情况进行了研究,并结合实验分析了切割条纹中的紊流区与速度场之间的关系。

一、激光熔化切割原理

激光熔化切割是借助高功率激光产生的瞬时高温将材料加热至熔化甚至气化温度,然后在高压惰性辅助气体作用下将熔融金属层吹离切割前沿,以达到去除金属材料的目的。这种加工方式需要借助激光预先穿孔或者从板材边缘位置开始进行切割[1],由于采用惰性气体所以加工过程中无氧化还原反应,切割过程中产生的热量较激光氧化反应切割少,具有热影响区域小[2],切缝宽度窄,切割表面无氧化物的优点,特别适用于进行不锈钢板材的材料的二维切割。

高功率激光在光路系统作用下聚焦为直径极小的光束,在焦点处的光斑直径最小,能量密度最高,当光束照射在材料表面时,能在短时间内将光斑内的金属加热至熔化甚至气化温度,此时在高速辅助气体作用下将金属熔融物吹离切割前沿,直至将金属板材切透,随着激光头及同轴的喷嘴头以一定的速度稳定移动,就会在板材上形成切缝[3],从而实现板材的稳定二维切割。

对于激光熔化切割,由于不会产生剧烈的氧化反应层,故从切割厚度上往往只包含两个区域,分别是上层的气化层,和下部的导热层,当板材厚度较薄时,甚至会产生布满整个板厚方向的气化层,断面质量好;而当板厚提高则会使气化层达到极限值,进而产生熔化层,熔化层将产生较多的熔融液滴,熔化金属在这一层的流动非常复杂,极易受到加工参数的影响,熔化层往往带来切割质量的降低,所以降低熔化层厚度,提升气化层厚度,对提高激光切割断面质量具有重要作用。

二、几何模型建立

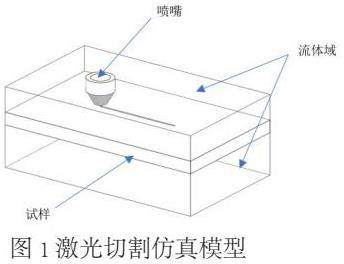

所建立的有限元分为三维的和二维两种,三维模型更加贴近真实模型,故主要用来研究速度场在切缝中的变化规律,二维模型计算简单,比较适合用来研究喷嘴高度对切缝中的速度场的影响,如图2所示。仿真模型采用的喷嘴高度为0.8mm,切缝宽度为0.4mm,样片模型尺寸为,喷嘴锥角统一设置为30°,板材下部预留尺寸为切缝宽度的10倍,三维模型中喷嘴上表面为流体压力入口,流体域外表面设置为压力出口,而将与材料表面接触的面及切缝内表面设置为为无滑移且温度为290K的壁面。

三、仿真结果分析

(一)辅助气体压强对速度场分布的影响

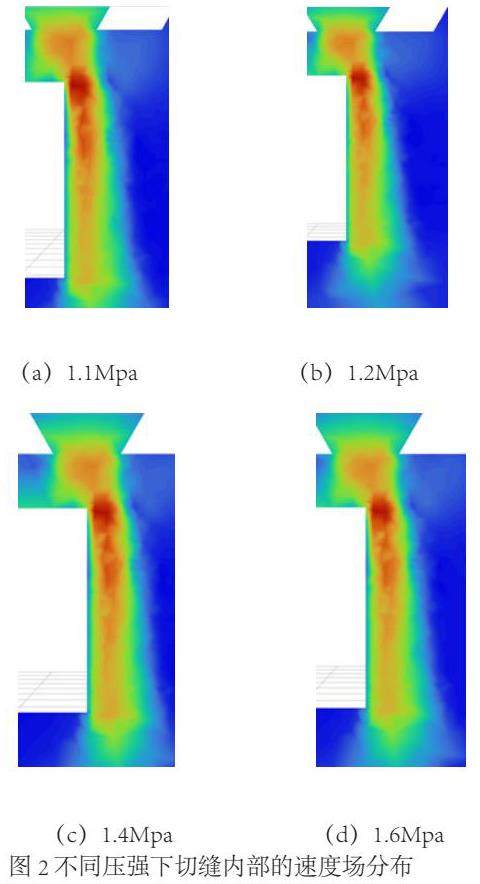

采用如上三维模型的进行仿真分析,在喷嘴高度0.8mm,切缝宽度0.4mm时,喷嘴压力入口分别为1.1Mpa、1.2Mpa、1.4Mpa、1.6Mpa时的速度场分布如图2所示:

可以看出,随着辅助气体压力的增加,切缝上部内最大速度逐渐增加,在1.1Mpa、1.6Mpa下的最大速度分别为:1545m/s和1932m/s。且最大速度区域出现明显的向下偏移现象,总体趋势上压强增加则高速区域偏移越靠下,根据粘性力方程,气体速度越大则熔融金属层相对于气体的速度梯度就越大,间接的增加了粘性切应力,所以随着高速区域向下偏移,则去除金属的深度也会增加。在低压情况下,速度下摆宽度较大,在切割过程中将会造成熔化液滴喷射分散,覆盖已加工区域的情况,这种情况会导致切缝下部宽度减小,并加剧切缝两侧材料的粘连概率。

但是从图中可以看出,随着压强的增加,速度流场在中部区域产生了剧烈的波动变化,且呈现出扩大的趋势,这种波动在流体上表现为层流向湍流的发展,表明流体内部大量的机械能被自身不同速度流层之间的碰撞和掺渗所消耗,从而使下部区域的熔滴流动速度削弱,不利于金属材料的去除。所以从材料去除效率来考虑,并不是辅助气体压力越大越好,除了要考虑速度有效区域的延伸长度以外,还需要考虑由湍流过渡区所造成的流体尾部速度的降低而造成的粘连现象。

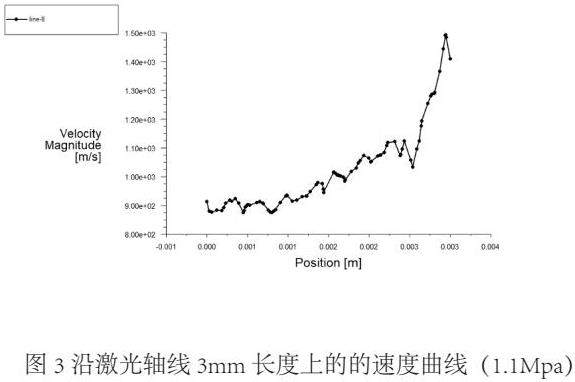

下图3为在1.1Mpa下,沿激光轴线方向0mm~-3mm范围内的速度曲线,从图中可以看出在切缝上端部约0.5mm范围内,速度以较大的斜率线性下降,则在这一段内速度梯度非常明显,粘性切应力较大,去除效率高,几乎能够将熔融金属层全部去除,形成较为光滑规律的断面条纹;而在切缝中部约1mm范围内,速度幅有较大的波动,表明此区域内气体流场不稳定,可能出现湍流旋涡,造成机械能损失大幅度损失,造成气流下摆度速度的降低,去除影响去除效率。

(二)辅助气体在切缝上表面的速度区域分布

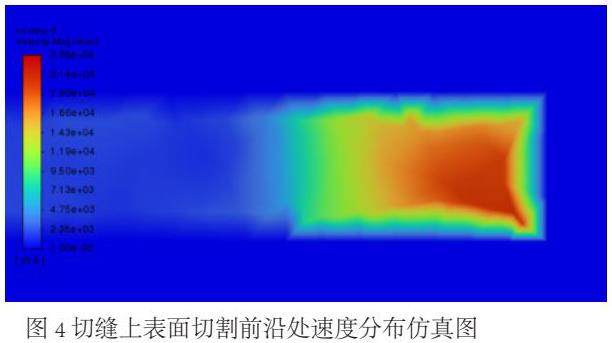

辅助气体在切缝上表面的速度直接对上表面切缝宽度影响较大,在同样的切割参数下,上表面的切缝主要取决于切缝上的有效速度分布区,当速度大于某一临界值,则能加快吹除速度,从而使上表面的熔化金属会被迅速吹除,宏观上表现为上表面的切缝变宽。图4是上表面的速度场分布图,从图中可以看出速度在切割前沿方向的壁面上具有明显的突变边界层,且其边界层分布形状大体与喷嘴形状相同,在边界层内速度梯度最大,气体与熔化层的粘性剪切应力也最大,能够有效去除材料,但是在切割速度方向尚,速度梯度出现了一定程度的降低,边界层厚度有细化的趋势,速度梯度的降低将使得熔融层所受的粘性切应力降低,不利于材料的去除。分析可知,在激光切割过程中,辅助气流的流速最大区域与激光光束熔化中心具有一定的偏离,这说明吹除滞后于熔化[4],往往使前一个熔融区域的金属在气体作用下,覆盖后续的切割条纹,这一覆盖作用普遍存在与激光加工的断面上,并且由于速度在切割纵向整体呈现降低的趋势,下部的条纹与上部条纹往往会表现出明显的倾斜,这种现象也是对这一仿真结果的支撑。

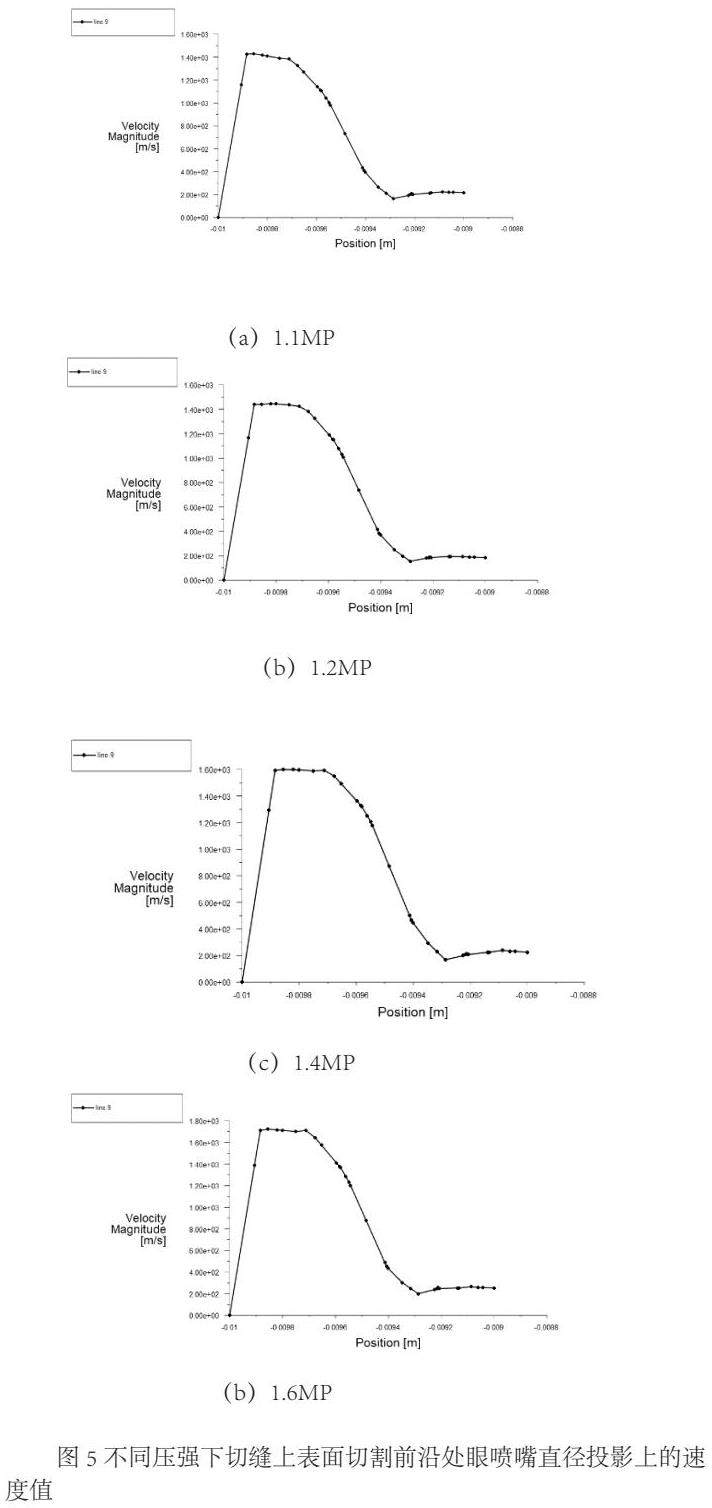

上表面切割前沿处的速度分布在直径介于-0.011mm~-0.009mm范围内,呈现出大致相同的趋势,图5的仿真结果表明,这一阶段的速度分布趋势都是先急速线性增加值极大值,且极大值随着压力增加逐渐提高,例如如在1.1Mpa下极大值为1420m/s,而在1.6Mpa下速度极大值增加到了1650m/s;但是在达到极大值后,当压强继续提高,则速度下降趋势表现出平稳甚至上升的趋势,如在1.4Mpa下,速度分布在极值附近内保持的范围可达0.03mm左右,在上表面气体流速中心与切割前沿出现某种程度的立轴现象[5]。这表明当提高压强,能够使有效速度区的范围增加,上表面气化区域的去除率将得到极大提高,切缝变宽,切缝内部气容量增加。

(三)断面紊流区域与气体压力的实验及分析

根据以上仿真分析,表明随着压力的提升,会使切缝内部气体的流场变得剧烈,产生大量的湍流区,造成能量损失,为验证这一现象,在不改变切割气体压强的情况下,增加气体压强,并利用显微镜观察切面形貌,实验结果如表1所示。

结果表明随着压强的增加,切割断面上开始出现明显的紊流区域,压强在1.1Mpa和1.4Mpa参数下进行的切割样品,可以看到1.1Mpa的压力下无紊流产生,挂渣高度为0.03mm左右;而在1.4Mpa时样品断面的上部出现了宽度约为0.1mm宽度的紊流区,且其挂渣为0.08mm,切割质量反而降低。这验证了随着压强的提高,切缝内不会出现剧烈的紊流区的推断,而紊流区域会明显削弱切缝内流场下摆的速度,造成熔融金属层不能及时去除而冷却凝固在切割下沿,形成挂渣。而切缝宽度随着气体压力的增加呈现出增加的趋势,但是增加较为缓慢,这主要是因为,上表面切缝宽度受光斑直径的影响最大,如果光斑直径一定,提升压力所造成的切缝增加具有上限。

四、结论

本文通过仿真分析得出在不锈钢激光熔化切割中,不锈钢端面的切割质量受气体压强的影响主要表现为:

1.随着压强的增加切缝内部流场的气体速度梯度沿着纵向厚度下降明显,最高速度值与气体压力值成正相关,且气体高速区与切割中心存在偏离;

2.当辅助气体压强升高某一值时,会使切缝内流场产生剧烈波动,从而在切割断面上形成明显的紊流区,造成气体机械能损失,会使切割质量降低。

参考文献

[1]廖斌,龙苗,卢有庆,蔡莲,陈平.激光加工功率及型材厚度对6061铝合金性能的影响[J].轻金属,2022(01):56-59.DOI:10.13662/j.cnki.qjs.2022.01.012.

[2]司俊杰. 激光切割条纹形成机理[D].燕山大学,2014.

[3]张一,李强,佟玲,宋园园,张晓友,孙凤.激光切割辅助气体参数对切割质量影响的仿真分析[J].机械工程与自动化,2020(04):44-46.

[4]陈乐,胡俊.氧助激光切割中条纹形状形成规律的仿真与实验[J].应用激光,2014,34(06):593-597.

[5]王志东.基于FLUENT激光切割过程模拟分析[D].沈阳工业大学,2021.DOI:10.27322/d.cnki.gsgyu.2021.000431.

基金项目:河北省高等学校科学技术研究项目,项目编号:ZC2022046。

作者简介

董玉春,燕京理工学院智能工程学院,助教,研究领域为特种加工、机械设计。

王欢,燕京理工学院智能工程学院,助教,研究领域为非线性控制。

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/a78c/a78c202312/a78c202312148-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/a78c/a78c202312/a78c202312148-3-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/a78c/a78c202312/a78c202312148-4-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/a78c/a78c202312/a78c202312148-4-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/a78c/a78c202312/a78c202312148-5-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/a78c/a78c202312/a78c202312148-5-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号