- 收藏

- 加入书签

关于延长稀土熔盐电解槽使用寿命的研究

摘要:在稀土熔盐电解生产过程中,作为电解反应主体的石墨电解槽平均使用寿命维持在200天左右,通过观察发现,造成电解槽损耗的部位主要集中在坩埚上部和底部,本实验针对以上问题,创造性地通过在石墨电解槽内侧增加内衬的方法来延长石墨电解槽使用寿命,通说对手机的实验数据进行分析发现:镝铁合金电解槽平均使用寿命延长至1-2.5年;镨钕金属(金属钕)电解槽平均使用寿命延长至1-1.8年;电解产品整体合格率提高1%,包括料比、铁碳等杂质含量、收率在内的各项生产指标获得明显改善。

关键词:稀土;电解槽;使用寿命;延长;内衬

前言:

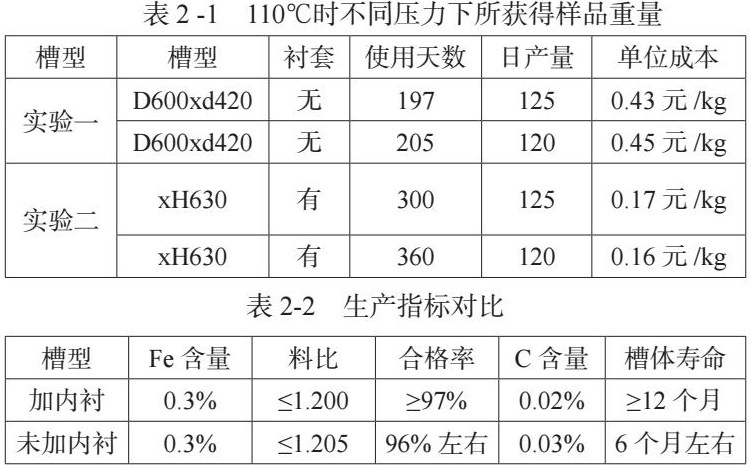

稀土熔盐电解法是生产稀土金属及其合金的主要生产工艺,电解槽坩埚(炉胆)由石墨材料制成,作为该工艺的关键设备,其结构直接影响稀土金属产品质量、工作效率和生产成本。利用熔盐电解法生产稀土金属多采用氟化物电解体系,所采用的电解槽槽型为敞口式,电解时坩埚中间插入阴极棒,坩埚周边挂装石墨阳极片,由此形成电极产生电场,熔炼温度在1000℃以上。氧化稀土加入石墨坩埚后,高温和熔盐助溶使氧化稀土溶解,析出的稀土金属离子由电场作用趋向阴极,析出的氧则与坩埚内石墨材料(碳)产生反应,形成气体挥发。

实际生产中,石墨电解槽及其组件存在如下问题:

1.稀土熔盐电解主反应在石墨电解槽中进行,熔盐液面温度维持在1000℃-1100℃之间,熔盐内包含稀土氟氧化物、稀土氟化物,故对石墨坩埚有较大的腐蚀性;

2.同时,阴极反应生成的液态金属累积到一定重量,将自阴极棒底端滴落,伴随阳极产生包括氧气、一氧化碳、二氧化碳等气体在熔盐内的上升,二者共同作用,在熔盐内形成了可循环的涡流,促成熔盐内部的循环流动,在循环流动过程中对石墨坩埚进行冲刷,造成坩埚消耗。

3.低温条件下,富集在石墨坩埚底部的金属液滴、杂质造渣起台,清除过程中,熔盐反应体系将被破坏,同时对坩埚造成伤害。

本实验针对以上问题,以6000A石墨电解槽为研究对象,通过在石墨坩埚内侧添加内衬的方法来延长坩埚使用寿命,并取得了比较满意的结果。

一、研究基础[1,5]

1.1 原材料

氧化镝:纯度≥99.5%;氧化钕:纯度≥99.7%(或氧化镨钕);氟化钕(氟化镨钕):纯度≥99.7%;工业用的氟化锂。

1.2 主要设备

(1)直流高压电源:电压0—45V,电流0—5000A;

(2)直流低压电源:电压0—12V,电流0—8000A;

(3)熔盐电解炉体(6000A);

(4)马弗炉:测定原料灼减的设备;

(5)分光光度计:测定原料氯根含量的设备;

(6)光谱仪:测定原料中稀土总量以及各组分所占比例的设备;

(7)碳硫仪:测定金属产品的碳和硫含量的设备;

(8)滴定仪器:测定金属产品中铁含量的玻璃器具;

(9)反应用石墨坩埚。

1.3 工艺流程

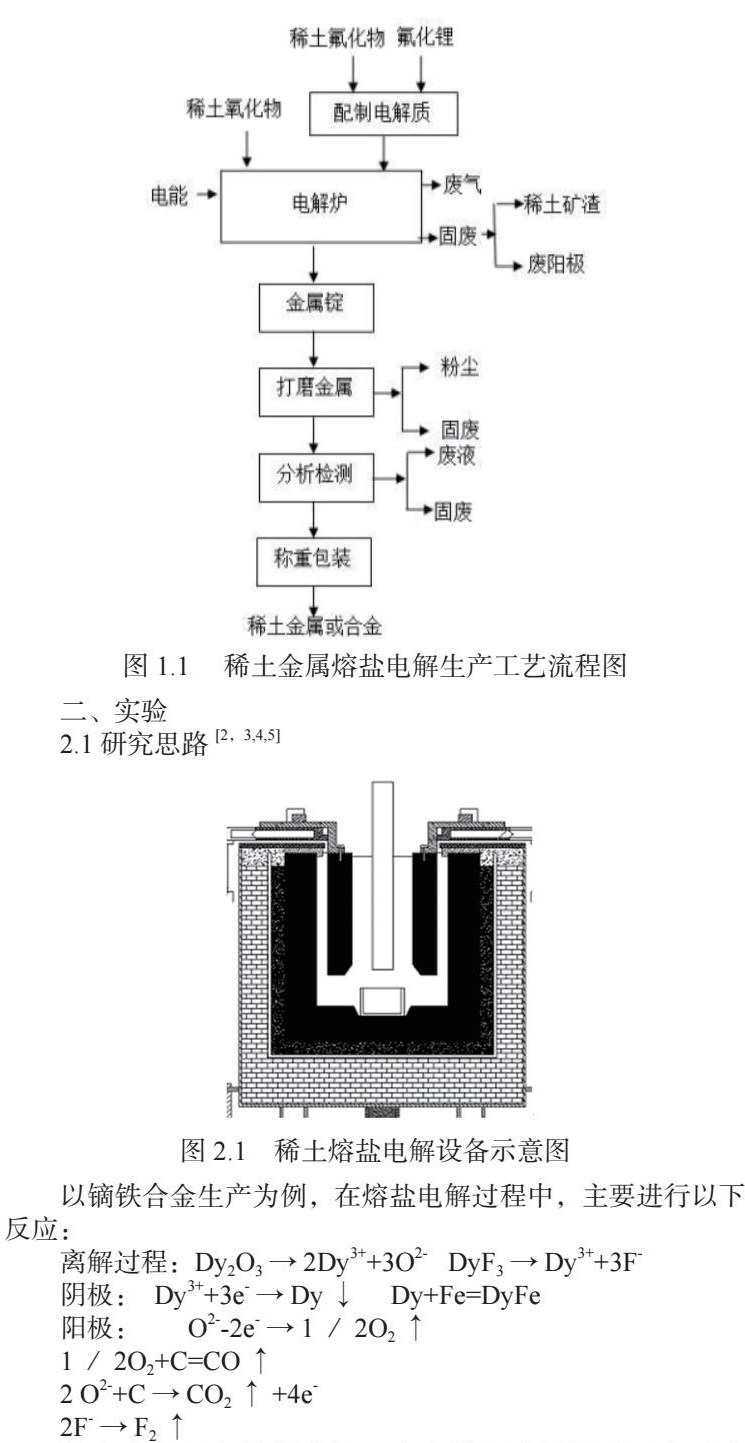

稀土熔盐电解工艺流程:稀土氧化物→电解→稀土金属→后加工及检测→包装→合格产品。

生产工艺流程详见图1.1。

将电解槽内杂物清理干净,将氟化稀土、氟化锂按照一定比例混合均匀,加入电解槽,打弧升温至电解所需温度,投入氧化稀土开始电解。电解温度控制在1050℃~1100℃,具体温度应在金属熔点的50℃以上。6000A槽型电解电流控制在5500A~5900A,电压控制在8V~9V,加料速度为1.8Kg/15分钟,出炉频次为60分钟/炉。24小时连续作业,在电解槽报废前不得随意停炉。金属出炉浇铸冷却后,剥离熔盐,初步清理表面,用钢印做好标识,交付包装车间进行表面处理、质量检测级合格产品包装。

二、实验

2.1 研究思路[2,3,4,5]

结合实际生产数据分析,造成坩埚消耗的原因主要有两点:

1.稀土熔盐电解主反应在石墨电解槽中进行,熔盐液面温度维持在1000℃-1100℃之间,熔盐内包含稀土氟氧化物、稀土氟化物,故对石墨坩埚有较大的腐蚀性;

2.同时,阴极反应生成的液态金属累计到一定重量自阴极底端滴落,伴随阳极产生包括氧气、一氧化碳、二氧化碳等气体在熔盐内的上升,二者共同作用,在熔盐内形成了可循环的涡流,促成熔盐内部的循环流动,在循环流动过程中对石墨坩埚进行冲刷,造成消耗;

3.稀土熔盐电解主反应在石墨电解槽中进行,熔盐液面温度维持在1000℃-1100℃之间,熔盐内包含稀土氟氧化物、稀土氟化物,故对石墨坩埚有较大的腐蚀性。

本实验在石墨坩埚内侧增加一层可活动的环形内衬,内衬厚度定为2.5公分,其材质与石墨坩埚相同。在搭炉过程中,将内衬嵌装于石墨坩埚内侧,确保内衬外表面与石墨坩埚内表面贴合,但不影响后续内衬移除,反应开始后,视内衬消耗程度定期更换,通过以上措施,实现对石墨坩埚的保护,避免因更换石墨坩埚而带来的巨大人力、物力损耗,同时观测、探究添加内衬后对电解槽使用寿命、料比、金属铁含量、碳含量等要素的影响。

2.2实验过程

2.2.1镝铁电解槽使用寿命提升研究[6,7,8]

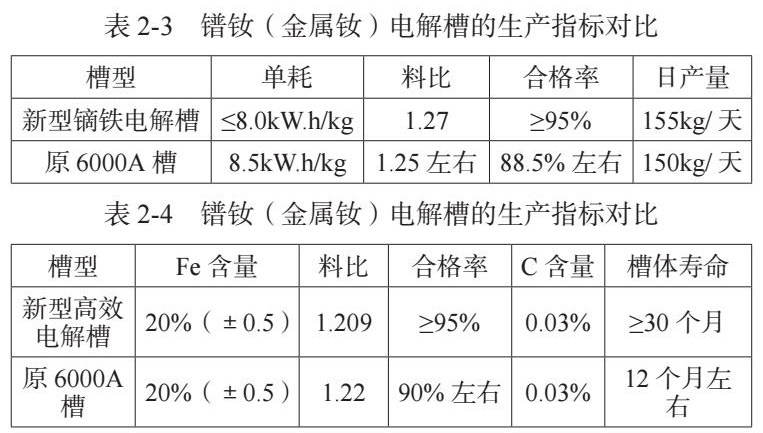

本部分实验针对镝铁金属电解炉,拟对添加内衬和未添加内衬的石墨坩埚生产数据进行比对,比对包括坩埚使用天数、单班金属日产量、产品单位成本、杂质含量等数据,实验共分两组,每组包括两组监测数据,如表2-1、2-2所示。

在表2-1中,实验一仍采用传统的电解槽设备,其具体尺寸为D600xd420(单位mm),实验二石墨电解槽直径扩大为630mm,在其内侧嵌套安装有厚度为2.5公分的石墨内衬,两组实验采用相同参数电力辅助设备,最高电压在12V以下,工作电流≤6000A,统一规定加料时间、出炉时间。

监测结果显示实验一传统石墨坩埚最长使用天数为205天,添加内衬后其使用寿命延长至300天,最长至360天后停炉,两组实验数据在金属日产量上差距不明显,主要原因为金属产量与电流电压大小,阴极棒直径、阴阳极距离、加料量等因素有关,目前包括阴阳极反应体在内的各项设计参数均未发生变化,电流、电压等相关参数稳定不变,故其日产量未发生明显变化,在单位成本上,采用内衬的石墨坩埚所产金属单位成本最低值达到0.16元/kg,相较之下,传统石墨坩埚单位成本最低为0.43元/kg,差距明显。

本部分实验同时跟踪了两组实验所产镝铁合金的料比及杂质含量指标,如表2-2所示:

根据表2-2可知,与原6000A石墨电解槽相比,在Fe、C含量、料比基本不变的前提下,添加内衬后的电解槽所产镝铁金属的产品合格率由90%提高至97%,这主要得益于安装内衬的电解槽其内部起台、造渣量降低近50%,通过加强熔盐搅动频率,可有效降低杂质含量,提高产品合格率。

2.2.2 镨钕电解槽使用寿命提升研究[9,10,11]

本部分实验针对镨钕金属电解炉,拟对添加内衬的新型电解槽和未添加内衬的石墨电解槽生产数据进行比对,比对数据包括槽体寿命、单耗、料比、合格率、杂质含量等数据,共分两组实验,如表2-3,表2-4所示。

根据表2-3可知,与原6000A电解槽相比,新型镨钕电解槽在单耗上自8.5kW.h/kg直接降低至8.0kW.h/kg以下,产品合格率提升近7个百分点。

内衬的消耗,可有效缓解石墨电解槽的损耗,延长其使用寿命。

三 、结论

1.在单位成本上,采用内衬的石墨电解槽所产金属单位成本最低值达到0.16元/kg,传统石墨坩埚单位成本最低为0.43元/kg,效果明显;

2.与原6000A石墨电解槽相比,在Fe、C含量,料比基本不变的前提下,添加内衬后的电解槽所产镝铁金属的产品合格率由90%提高至97%;

3.添加石墨内衬的镨钕(钕)电解槽在单耗上自8.5k W. h/kg降低至8.0kW.h/kg以下,产品合格率提升近7个百分点;

4.添加石墨内衬的稀土电解槽所产金属料比自1.22降低至1.209,C含量还维持在原水平,槽体使用寿命直接提升18个月以上。

综上, 石墨电解槽添加环形内衬后,可有效缓解熔盐内部环形涡流对电解槽的冲刷,减缓石墨电解槽的腐蚀速度,降低造渣、起台的发生概率,直接延长石墨电解槽寿命,该方案在实际生产中具有极强的可操作性。

参考文献

[1] 曾桂生 杨大锦 谢 刚.石墨 电极 高温抗氧化技术研究现状[D].南方金属,2013.

[2] 李洪桂,郑清远,刘茂盛.稀有金属冶金学[M],北京:冶金工业出版社,1990: 290.

[3] 陆学东,唐铁滨,周冬梅.浅谈炭石墨材料抗氧化性能的研究 [J].炭素,2008,14(2):14-19 .

[4] 徐光宪,稀土(下册)[M],北京:冶金工业出版社,1995:89-104.

[5] 徐光宪.稀土(中册)[M],北京:冶金工业出版社,1995:P29.

[6] 张卫平,杨庆山,陈建军.高纯稀土金属制备方法及发展趋势[J].金属材料与冶金工程,2007,03.

[7] 石富.稀土电解槽的研究现状及发展趋势[J].中国稀土学报,2007,25:70-71.

[8] 张倩,张亚如.稀土材料的应用及发展[J].机械化工,2019,4.135.

[9] 刘柏禄.稀土金属熔盐电解技术进展[J].世界有色金属,2009,12:75-76.

[10] 王祥生,王志强,陈德宏,庞思明等.稀土金属制备技术发展及现状[J].稀土,2015,36(5):123-132.

[11] 铁军,邹建成.铝电解阳极气泡长大过程的计算机模拟[J],计算机与应用化学,2002.2:172-176.

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/afkj/afkj202230/afkj202230343-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/afkj/afkj202230/afkj202230343-3-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号