- 收藏

- 加入书签

“原位拼装、整体顶升”法施工技术在大跨度空间网格结构屋面中的应用

摘要:高铁站房建设作为一项民生工程直接关乎到旅客出行的切身利益,而良好的舒适感、体验感、空间环境感恰巧是利益保障的前提。为了提供更好的空间环境,大跨度空间网格结构屋面在工程建设领域广泛应用,进而衍生出效率高、安全系数高的网格结构施工工艺。

关键词: 大跨度 空间网格 整体顶升

1.工程概况

中铁十四局集团有限公司承建大西高铁侯马西站站房扩建工程,新建站房在既有火车站基础上接建,原则上不改动原有建筑,仅做必要性拆改、装修,尽最大可能维持原建筑使用和火车站运营,总建筑面积12645.16㎡。

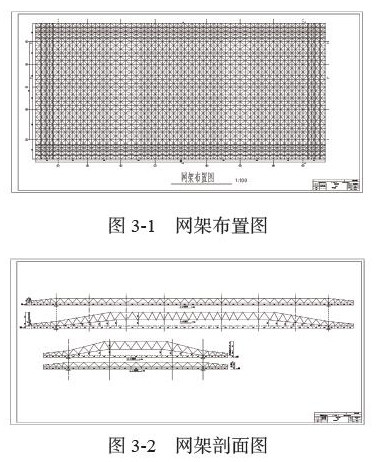

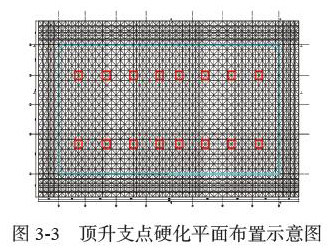

新建站房屋面网格结构采用正放四角锥体系,网架设计跨度39m,悬挑7.2m。

建筑设计高度:室外地坪至屋檐与屋脊平均高度21.6m,网架最大安装高度19.8m。设计使用年限:50年。

2. 一般规定及制作要求

2.1一般规定

(1)钢管、网架支座立柱及加劲板采用Q355B,檩条、檩托钢构件采用Q235B。主檩、次檩表面采用热浸镀锌处理。钢结构加工制作所采用的材料各项性能指标必须符合国家现行产品标准和设计要求。

(2)空间网格结构屋面构件的加工、安装及测量放样可采用钢尺、经纬仪、全站仪等仪器设备。

(3)空间网格钢结构安装前,必须根据定位轴线和标高基准点复核和验收支座预埋钢板及预埋锚栓的平面位置和标高。结构尺寸最短边为39000mm,结构定位轴线允许偏差L/20000,且≤3.0mm,经计算得出允许偏差不大于2mm;支座定位轴线不大于1mm,支座底标高允许偏差±3.0mm。

(4)空间网格结构杆件及型材在进行涂装前,必须对构件表面进行处理,清除毛刺、焊渣、铁锈、污物等。

2.2制作要求

(1)空间网格结构的杆件和球型节点加工、拼装前需对专门的设备或胎具进行调试,进行试加工及试拼。试拼合格后方可用于施工生产,各杆件及球型制作的拼装单元应保证精度和互换性。

(2)空间网格结构焊缝要求

1)所有构件的对接拼接节点均为等强度连接,采用坡口全熔透焊,焊缝质量等级为一级。

2)球型支座处连接焊缝等级为一级,其他的坡口为全熔透焊二级焊缝,角焊缝等级为三级。

3)先焊接收缩量大的部位,再焊接收缩量小的部位,采用分区对称跳焊,避免结构变形。

4)构件应进行焊缝质量和无损探伤的检验,检测方法及结果满足《钢结构工程施工质量验收标准》(GB50205-2020)要求。

(3)钢管杆件必须采用专用机床加工,杆件下料长度需考虑预加焊接收缩量。杆件制作长度的允许偏差为±1mm。

(4)球型支座安装平整,否则采用钢板调整,不得强迫就位。

3. 施工方法

3.1 选择方案

根据空间网格结构的结构类型、杆件受力分布和构造形式特点,充分考虑构件施工质量、施工作业安全条件,结合工期、成本及施工现场条件综合商榷,高空散装施工工艺高空焊接工作量大,焊缝质量不易控制,且高空原位安装作业安全风险大,危险性高。网架采用焊接形式,整体吊装吊点若选择不合理易造成网架整体变形,吊装难度大。

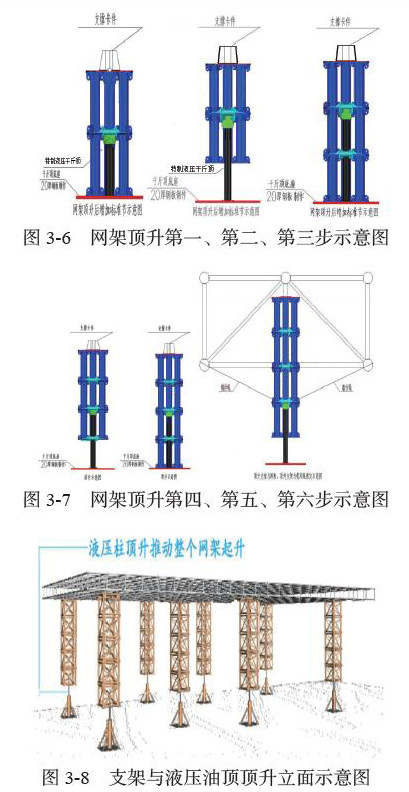

综上所述,最终共同论证确定钢网架结构整体采用“原位拼装、整体顶升”的施工方法。在地面原位焊接拼装,拼装完成后采用支点液压顶升系统进行整体同步顶升。充分利用了现场作业面,降低安全风险,实现焊接质量易控,有利于缩短工期,节约成本。整体顶升过程需确保各区域的结构稳定性,控制同步顶升的精度。

3.2 确定施工顺序

总体施工工艺流程为:球体、杆件下料、场内加工涂装→出厂验收→网架顶升支点硬化→网架球体、杆件等材料焊接拼装、焊缝检测、补漆→网架顶升支架及设备安装、调试→试顶→检查系统状态、验收→正式顶升→顶升至设计高度→柱头就位点网架拼装、封边及安装网架支座→顶升就位→落架→检查验收→拆除顶升支架。

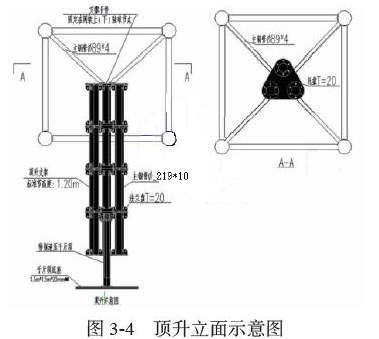

(1)网架顶升支点硬化。

顶升支点位置施做钢筋混凝土基础,基础尺寸为2.5*2.5*0.5m,钢筋采用φ16螺纹钢双层双向布置,间距20cm。

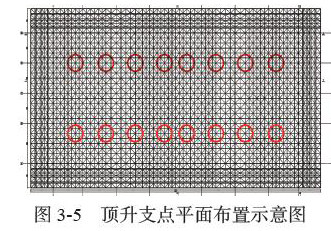

(2)网架顶升支架及设备安装调试。

顶升系统包含千斤顶底座(1.5m*1.5m*20mm钢板);具有自锁装置的千斤顶,千斤顶吨位100t;电磁阀液压泵站;支架(标准节1.2m、主钢管φ219*10、法兰盘T=20),中央计算机数控控制台,支撑卡件(2cm厚钢板、主钢管φ219*10、肋管φ89*4、托盘T=20)等组成。液压泵站与液压千斤顶配套标定、配套使用,中央计算机数控台通过各顶升支点处液压泵站探测器监控泵站油压数据及千斤顶行程值反馈,调整各支点顶升高度。

各标准节采用高强螺栓连接,螺栓扭力值应符合设计规范要求。液压千斤顶自锁装置提高了设备使用的安全性,顶升过程中若出现油管爆裂及千斤顶漏油的突发情况时,自锁装置可以对千斤顶活塞保持锁死状态,防止网架失稳,避免事故发生。采用圆形托盘及支撑卡件固定在网架上弦球节点,利用四处球铰支撑与上弦球节点连接,避免因重量偏心大导致顶升系统损坏,保证顶升过程平稳运行。

(3)试顶、检查系统状态、验收。

顶升系统安装完成后进行试顶,顶升100mm后关闭顶升设备,悬停24h后对网架杆件及顶升支点进行检查。检查网架杆件是否弯曲变形,支架是否偏斜、失稳,顶升支点处基础是否出现裂缝、地面是否出现不均匀沉陷。经上述检查后无异常,可继续顶升,若出现问题则需根据具体问题进行方案调整及结构优化。

(4)正式顶升、顶升至设计高度。

1)整体液压顶升通过液压机在数控操作端利用传感监测和计算机控制,保证各个顶点同步顶升至设计高度。顶升支点选用16个顶升点,标准节高度1.2m,连接采用高强螺栓法兰连接,液压千斤顶吨位100t,千斤顶最大行程1.5m,设备高度1.8m。

2)顶升油缸安装在支架与网架结构顶升支点之间,上部与网架顶升支点固定连接。油缸加压使千斤顶处于受力状态,检查顶升系统正常及支点稳固后进行正式顶升。通过控制油缸压力及千斤顶行程,确保网架结构上升速度符合方案要求,保证结构稳定。支架顶升高度大于1.2m后安装标准节,标准节采用高强螺栓固定,完成连接后回落油缸,拆除千斤顶及顶升吊臂,转换到底部标准节上继续顶升。如此往复直至把网架顶升至设计标高。网架结构下弦球最高点设计高度为20.55m,按照(17*1.2+0.15)m分次进行,共需顶升18次。

3)开始阶段每顶升600mm后对网架各顶升节点标高进行测量,若各顶点标高差≤25mm时,则每次顶升高度可放宽至1200mm。

达到一定顶升高度后考虑风荷载影响网架及顶升系统的稳定性,当顶升至6m,14.4m分别在网架四角设置缆风绳,顶升支架四面设置钢丝绳,将网架和顶升支架连接成倒三角,每次顶升后固定拉紧,便于调整网架水平位置偏差,提高网架及顶升系统的整体性和抗倾覆性。

(5)柱头就位点网架拼装、封边及安装网架支座、顶升就位、落架。

网架结构顶升至21.35m后,焊接拼装网架柱头就位点杆件。网架拼装完成后安装球型支座并对封边结构进行焊接,焊接采用分区跳焊,防止构件因焊接受热产生变形。制作安装时应采用螺旋千斤顶进行支撑,避免千斤顶长期受压产生变形导致网架结构失稳。网架悬挑杆件及封边拼装完成后,回落千斤顶使网架缓慢回落至设计高度,支座受力稳定后卸载千斤顶,检查平面位置及标高偏差。

(6)拆除顶升支架。

顶升支架拆除遵循先中间、后四周、同步对称的原则进行。千斤顶卸载时应通过中央计算机数控控制台调节,保证各支点同步卸载,防止支架失稳倾覆。

4. 交验

空间网格钢结构的制作、拼装、顶升及落架的每道工序完成后均需要进行检查,未经检查,不得进行下一工序的施工,每道工序的检查必须出具检查记录表,并汇总封存,结构整体完成后进行交工验收。

组成空间网格钢结构的各个节点、杆件、高强螺栓和其他配件均需提供出厂合格证及送检实验报告,与竣工资料封档留存。

5 .总结与建议

空间网格结构的轻型、坚固、大跨度等特点使其在公共建筑施工领域得到越来越多的推广应用,合理的施工工艺是衡量施工方案可行性的总要指标。通过理论计算及现场实践确定设备选型及机械参数,从而使施工安全得到保障。

本项目采用的空间网格结构液压整体顶升施工,可以满足网格结构在任意高度停留并进行临时锁定。各顶升支点处的千斤顶可单独操控,保证了安装精度。

大跨度空间网格结构屋面“原位拼装、整体顶升”技术施工效率高,并能保证施工质量、降低安全风险。网格结构整体受力,顶升的重量、高度、跨度、面积等基本不受限制,实现了工程的既定安全、质量和工期目标,提高了项目的综合效益。

参考文献

[1]《空间网格结构技术规程》,JGJ7-2010

[2]《钢结构工程施工质量验收标准》,GB50205-2020

[3] 朱国平,浅谈网架整体顶升法在工程中的应用《山西建筑》[J]2010.36(30)146-150

[4]刘艺,张仕江. 多层大跨度钢结构连廊整体提升施工数值模拟及现场监测[J]. 四川建筑. 2018(05):184-186+189

[5}浅谈大跨度空间钢结构施工方法[J]. 张贵舟;陈开树;许惠玲; 四川建材. 2016(05)135-137

作者简介:李鑫(1985915—),工程师/项目经理,主要从事房建、公路、铁路桥梁路基施工技术

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202201/529120220130-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202201/529120220130-3-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202201/529120220130-4-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202201/529120220130-4-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202201/529120220130-5-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202201/529120220130-5-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号