- 收藏

- 加入书签

磷石膏稳定基层应用施工工艺技术分析及改进措施

摘要:介绍了基于过硫磷石膏矿渣水泥、磷石膏轻骨料和天然集料生产制备的稳定粒料用于道路路面基层的应用实例,结合工程实践分析了其相比普通水泥稳定级配碎石的技术特性,提出了加强其质量控制的施工关键技术。

关键词:磷石膏稳定基层;施工工艺;分析

引言

磷石膏作为磷化工业生产的副产品,其大量堆积给环境造成了巨大破坏,除占用大面积土地外,还会带来粉尘污染、地下水和土壤污染、磷石膏堆积的山体滑坡等环境问题。目前我国针对磷石膏的综合利用主要包括制备联产水泥与硫酸、水泥缓凝剂、石膏板和石膏砌块、用于土壤改良等,消耗规模受限。为提高磷石膏资源利用率,林宗寿[3]提出了过硫磷石膏矿渣胶凝材料体系,并基于此技术开发研制了磷石膏掺量达80%及以上的磷石膏基轻质骨料,2020年12月,国内首条基于过硫磷石膏矿渣水泥的轻质骨料生产线在湖北宜昌投产,2021年6月,运用该胶凝材料和轻骨料生产的稳定粒料在宜昌多条市政道路基层中成功应用。笔者结合工程应用实践,总结分析了该稳定基层施工工艺关键技术。

1.原材料及配合比

1.1过硫磷石膏矿渣水泥

据研究表明[1],过硫磷石膏矿渣水泥是以磷石膏、矿渣、钢渣、熟料为主要原材料,按一定比例混合后通过粉磨制备的胶凝材料,其中磷石膏占比45%~50%,矿渣占比45%~49%,钢渣占比0%~4%,熟料(或硅酸盐水泥)占比0%~4%。该胶凝材料中SO3的含量远大于通用硅酸盐水泥和超硫硅酸盐水泥,达到20%以上。

在一定的碱度下,硫酸盐对矿渣的激发作用很好地发挥了出来,并生成了水化产物,主要化学反应式为:3CaO+Al 2O3 +3CaSO4 +26H2O→C3A·3CaSO4 ·32H2O和CaO+SiO2 +H2O→C-S-H。

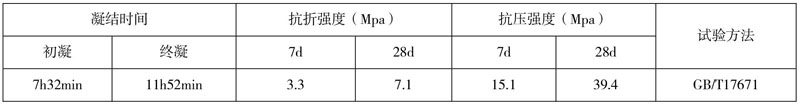

该胶凝材料强度随矿粉掺量的增加而提高,同时由于磷石膏中含有的可溶磷和氟具有缓凝特性使该水泥的凝结时间变长。参照GB/T 1346《水泥标准稠度用水量、凝结时间、安定性检验方法》和GB/T 17671《水泥胶砂强度试验》试验方法,测得应用于该项目的过硫磷石膏矿渣水泥技术指标如下:

由以上试验结果得出,该胶凝材料的凝结硬化规律和强度发展规律与通用硅酸盐水泥有明显的区别,凝结时间长,早期强度低。

1.2磷石膏轻质骨料

磷石膏骨料的主要原料为磷石膏,其次为矿粉,还有少量的水泥。主要的工艺过程包括原材料混合、喷撒雾化水、造粒成球、静置养护、粒级分筛等,其强度随磷石膏掺量的增加而降低,应用于本项目的磷石膏骨料磷石膏掺量80%左右,以10-20mm粒级为例, 参照GB/T 17431.2《轻集料及其试验方法 第2部分:轻集料试验方法》、JTG E42-2005《公路工程集料试验规程》等现行相关规范,抽样检测其技术指标如下:

由以上试验结果可以看出,该骨料相比碎石具有形态圆、密度轻、吸水率大、强度低等特性。

1.3配合比设计

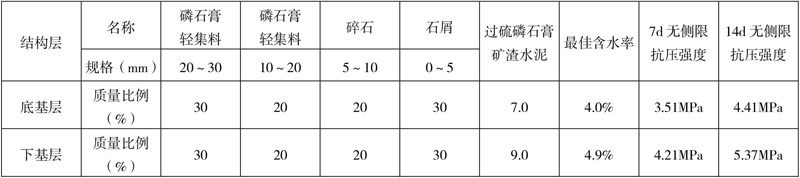

本应用项目磷石膏稳定层配合比设计思路参考《公路路面基层施工技术细则》相关规定进行,鉴于磷石膏轻集料产能情况,20~30mm、10~20mm粒级采用磷石膏轻集料,5~10mm、0~5mm粒级采用天然集料,胶凝材料采用过硫磷石膏矿渣水泥。由于磷石膏轻集料压碎值大,软石含量高,级配设计时未过分追求级配组成,而主要从混合料性能和环保方面确定其各档材料组成,配合比设计结果如下:

2.施工难点分析

综合以上磷石膏胶凝材料和磷石膏轻集料的性能特点,以及混合料配合比组成中骨料密度差异,因此该稳定粒料施工较常规水泥稳定级配碎石存在一些特性会增加施工难度,结合应用路实践,主要总结分析如下:

2.1混合料拌合阶段用水量控制不易稳定

由于磷石膏轻集料吸水率大,材料初始含水率的差异会导致拌合用水量的不稳定。

2.2混合料施工过程中容易出现骨料离析

由于混合料中轻集料质量轻,且形态偏球形,裹覆力小,混合料在上升传输、装车、卸料、摊铺过程中易形成轻集料颗粒滚动从而导致离析的问题。

2.3混合料碾压工程中易造成颗粒破碎

由于磷石膏轻集料自身强度偏低,若采用常规水泥稳定级配碎石压实功和碾压工艺控制,容易造成表面或内部颗粒破碎,从而导致级配破坏和强度损失。

2.4混合料施工过程中水分损失快

该特性主要来源于两方面:一是磷石膏轻集料吸水率大,若拌合阶段吸水未饱和则继续吸收混合料水分,造成混合料有效含水量降低;另一方面过硫磷石膏矿渣水泥中的主要材料磷石膏和矿渣均具有保水性能差的特点。

2.5稳定层养护条件要求高

应用项目过硫磷石膏矿渣水泥试验结果表明,其凝结周期较长,据相关研究报道,低温会影响过硫磷石膏矿渣水泥的早期硬化,而且不适宜在较干燥的环境下进行养护,因此需特别注意磷石膏稳定层养护温度和湿度的控制。

3.工艺改进措施

针对以上磷石膏混合料稳定层施工特性,应重点做好如下工艺改进:

3.1磷石膏轻集料拌合生产前应做好饱水和沥水措施

为了控制磷石膏混合料用水量的稳定,施工前应采取一定措施使磷石膏轻集料含水率一致且尽量饱和,结合实践,最有效的方式是将磷石膏轻集料提前浸泡30分钟以上(试验测得),同时沥干60分钟以上以控干集料表面自由。

3.2磷石膏轻集料混合料拌合和施工过程中注意防止颗粒离析

适当增加拌合用水量,以增强磷石膏轻集料黏附性能,同时,混合料输出装车过程中降低传输速度和装车落差高度、摊铺过程中降低摊铺速度和安装伸缩封挡板以防止粗骨料滚动。

3.3配合比设计和施工碾压工艺充分考虑磷石膏轻集料易碎特性

配合比组成设计阶段应选取级配曲线上限,适当增加细料用量,减少粗粒级磷石膏轻集料掺量。施工碾压阶段合理选择碾压设备和调整碾压工艺以防止磷石膏轻骨料破碎,建议采用胶轮压路机配合低吨位钢轮压路机多遍数碾压,同时降低单层碾压厚度以保证压实效果。

3.4优先选用双层连铺施工工艺

由于磷石膏胶凝材料缓凝的特性,施工允许延迟时间较长,适宜采用双层连铺以优化工期组织,增强层间连接。同时由于该混合料脱水较快,且碾压功效较低,因此应尽量避免长段作业。

3.5避免冬季和雨季施工

鉴于过硫磷石膏矿渣水泥的有关特性,气温低于5℃不宜施工,建议采用覆盖防水土工布养生,养生周期不少于14天。

4、结束语

以过硫磷石膏矿渣水泥替代普通硅酸盐水泥,以磷石膏制备的轻骨料替代常规天然集料,通过拌合生产的稳定粒料用于路面基层,为磷石膏的资源化利用开辟了新的路径。为充分论证该项技术的可行性,主管部门对所有试验道路均进行了长期路用性能跟踪检测和环保监测,结合目前的检验检测数据来看,采用该项技术实施的试验道路均满足路用性能和环保性能要求,通过以上技术优化将进一步提高应用效果,保证工程质量,具有良好的推广前景。

参考文献

[1]林宗寿.过硫磷石膏矿渣水泥与混凝土[M].武汉;武汉理工大学出版社,2015.

[2]水中和,吴赤球,孙涛等,过硫磷石膏矿渣水泥混凝土的研究与应用进展《混凝土与水泥制品》杂志2021年第2期

[3]田素芳.过硫磷石膏矿渣水泥混凝土的配合比设计及性能研究;武汉理工大学学位论文

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202238/5291202238147-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/5291/5291202238/5291202238147-3-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号