- 收藏

- 加入书签

结合实际工程探讨石油化工项目中的管廊设计

[ 提要 ]介绍了管架的定义及分类,根据场地及管道的实际情况对管廊式管架结构方案进行选型。结合实际工程,从管廊的荷载取值,结构体系布置,结构分析与计算,节点设计等方面来讨论管廊式管架的设计。

[ 关键词 ]管廊式管架 桁架 纵梁式 管道水平推力

一、引言

石油化工行业是中国能源工业中的重要组成,石化项目的投资金额、厂区规模也比较大,整个项目的工艺化学反应,需要各个装置区产品及原料的配合,因此连接各个装置区的管道变得极其重要。管架是支撑工艺生产装置和供热系统管道及电缆桥架的主要结构,因此管架设计也成为石化项目设计中的重要组成部分。大多数石化项目的管架数量多,长度长,管线复杂,跨越马路,贯穿各个装置区,在管架的方案选型时通常采用管廊式管架。

二、管廊式管架设计的结构方案选型

在设计整个厂区的管廊时应根据管廊的总长度及跨度来选用结构方案。对于总长较长的管廊,经常会跨越马路和建筑物入口,为了便于通行,一般建议纵向采用以桁架为主结合局部采用纵梁的结构形式,在有较大管道水平推力处设置固定架。这种结构方案比较经济,减少土建的工程量,整体比较美观。对于规模较小,总长度较小的管廊,可仅采用纵梁式管廊。选用管廊结构材料的选择,从保证工期,施工质量的角度来说,宜选用钢结构管架。从控制成本及耐久性的角度,可选用混凝土或钢与混凝土混合管架。

三、结合实际工程来讨论管廊式管架的结构分析及计算

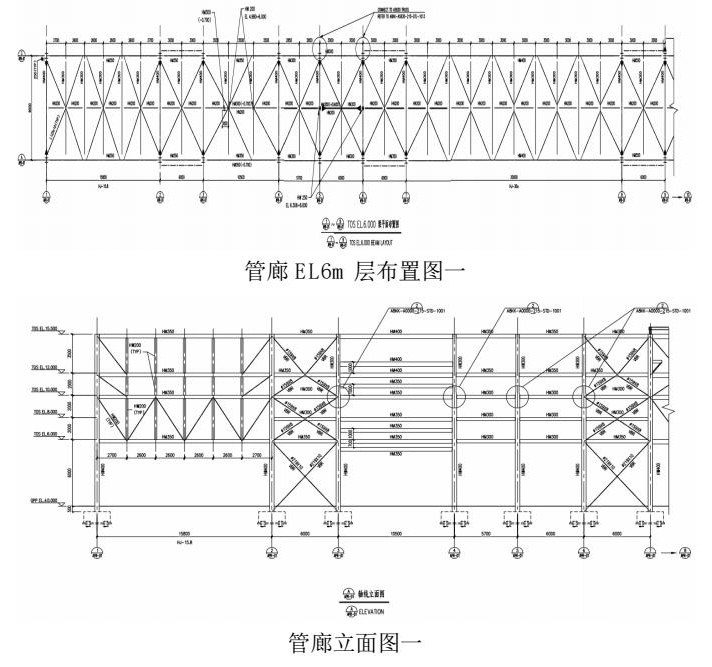

笔者结合以前设计过的一个石油化工项目管廊来具体讨论下管廊的结构分析,计算以及节点设计。项目简况:项目位于上海化工区,主管廊总长将近500米,考虑建设周期及施工条件等,采用钢结构管廊,根据钢结构管廊伸缩缝的间距要求(不宜大于120m),将整个管廊分成5段,管廊较长,跨过多条马路,因此决定采用以桁架为主局部采用纵梁的结构形式,管廊宽度为9m,根据管道,仪表及电气专业的布置要求,管廊分5层(6m, 8m,10m, 12m, 15.5m),局部19m和21m用于仪表支架及设备平台,部分平面图及立面图如下:

采用空间模型整体计算,选用建科院的PKPM软件进行三维建模,横向梁柱采用刚接,纵向梁柱采用铰接并设柱间支撑,柱间支撑设在固定架位置,大跨度桁架两端以及根据温度区长度选择的合理位置。

1.荷载取值

竖向荷载:通常包括结构自重,管道重量,电缆桥架,设备,防火涂料等,管道重量需考虑含介质时的重量和充水重,在寒冷地区需额外考虑冰雪荷载。平台和走道板上除了自身重量外,需考虑活荷载,活荷载标准值可采用2.0kN/m2。管架横梁上的荷载可按均布线荷载来输入,对于大管道(荷载大于10kN)可以按管道给出的重量及管托位置在横梁上输入竖向集中力,其余小管道可根据管道荷载换算为横梁的均布荷载输入。如果在没有管道给出具体荷载之前,比如初步设计时可按经验估算,以小管道为主的横梁均布荷载,可按2kN/m2的面荷载按横梁间距来计算,如果有大管子较多时,可按3kN/m2的面荷载按横梁间距来计算。

此项目大管道采用集中荷载输入,剩余小管道根据重量换算为均布荷载输入,考虑到管廊较大,厂区规模也大,将来可能会增加管道,根据以往经验,横梁均布荷载以实际荷载且不小于2kN/m2的面荷载按横梁跨度来计算输入。

水平荷载:管道的水平推力,管廊的刚性活动管架横梁上的水平推力根据管道的摩擦力计算确定,摩擦力计算为管道重量乘以摩擦系数,并考虑管道对管架的牵制作用,具体计算时可根据主要热管所占的比重选取相应的牵制系数。在固定管架处的处的水平推力由管道的应力专业提供。摩擦力输入PKPM模型时,可将集中力根据横梁跨度转换为均布荷载输入,也可将集中荷载按附加节点荷载输入横梁两端。

此项目管廊管道数量较多,摩擦力计算时,滑动系数取0.3,因为主要热管重量占全部管道重量比重小于0.5,因此牵制系数取0.5,按均布荷载输入,在固定管架处的水平推力根据管道的应力专业提供的推力输入计算模型。

风荷载:在三维模型中由PKPM自动计算,计算风荷载时,管廊柱距之间以及桁架,大部分空间都是空的,因此迎风面的实际面积较小,可将体型系数根据实际迎风面面积与模型计算迎风面面积比值进行折减,这样计算下来的风荷载与实际接近。风荷载计算时,同时也需计入管道,电缆槽盒及桥架的风荷载,可按附加荷载输入到每榀管架上。

地震作用:管架纵向由管道约束着管架,形成空间体系,一般不需要进行抗震验算,但对于管架横向,在管道数量多,管径大时,或者上部有空冷器时,需要进行横向抗震验算。具体要求参见《化工工程管架、管墩设计规范》第5章节。

此项目管廊处于Ⅳ类场地,抗震设防烈度为7度,且管架上大于500mm直径的管道大于3根,因此需要进行抗震验算,在计算模型中输入相应的地震参数,并采用用振型分解反应谱法计算,本项目不考虑竖向地震。

2.结构布置

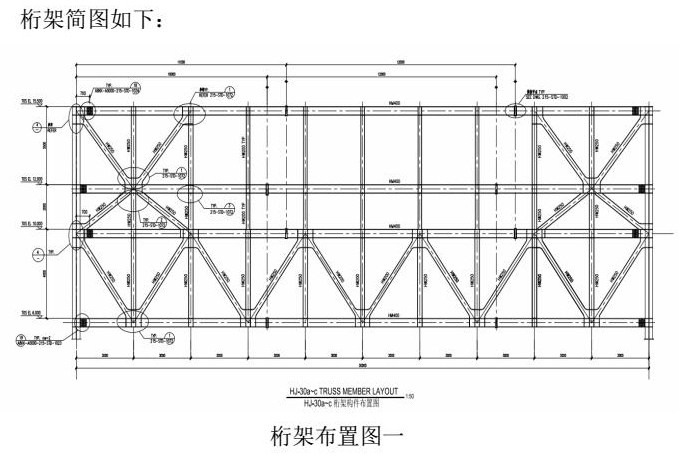

此项目管廊采用钢结构体系,管廊共有五层,将一个温度区纵向分为几品桁架,几个固定架及几段纵梁式管廊,最大的桁架跨度为30m,小的桁架跨度为12m,15m等,对于桁架部分由于管廊较高,将标高EL6m~EL10m层作为主桁架,承受主要竖向力,在EL10m~EL12m,EL12m~EL15.5m的第一,第二跨设斜支撑,作为纵向稳定支撑构件,同时分担部分下部主桁架的荷载,桁架形式采用下降式平行弦杆桁架。管廊宽度9m较大,桁架较高,荷载大且复杂 ,桁架上下弦杆横梁区段内均设水平交叉支撑,让桁架的平面外亦为桁架体系,增加整体的稳定性,水平支撑杆件按抗拉杆件设计。

桁架简图如下:

柱间支撑位置布置在固定管架处,大跨度桁架两端及温度区中间部位,由于管廊较大,钢柱,钢梁,桁架构件采用热轧H型钢,水平支撑采用角钢,柱间支撑采用钢管,柱脚采用外露式刚接柱脚。

3.计算与分析

管廊的计算有平面模型简化计算和空间模型整体计算两种方式,此项目管廊由很多桁架,桁架较高且跨度较大,管道荷载分布复杂,固定管架较多,因此选用空间模型整体计算。采用空间分析时可不计算扭转和耦联,管廊在空间模型计算时,在管廊纵向梁柱采用了铰接加柱间支撑的形式时,钢柱的轴向计算长度系数(管廊的纵向),在柱脚为刚接的情况下,计算长度系数采用1,在PKPM中需手动修改此系数,因为PKPM在自动计算下的系数是根据钢结构规范确定的,而管廊的钢柱计算长度系数与建筑物有很大的差别,需根据管架规范确定,因此钢柱的计算长度系数偏大,往往导致钢柱弱轴长细比超限。管廊柱的径向计算长度系数(管廊横向),应按现行国家标准《钢结构设计规范》GB 50017 的有关规定执行,可采用PKPM自动计算出的长度系数。PKPM在计算桁架的应力时,导荷方式需采用一次性加载,这种导荷方式计算符合桁架的特点,计算结果与桁架实际受力相符,其余导荷方式计算结果会偏小很多,导致桁架构件设计偏不安全。桁架的杆件节点在计算模型中可采用铰接假定。

管廊计算结果应根据《化工工程管架,管墩设计规范》来复核构件应力比,挠度,长细比,管架柱及中心支撑杆件板件宽厚比,水平支撑长细比按受拉构件控制,钢桁架的挠度控制在1/500L,对于管廊的位移比控制,不宜根据《建筑抗震设计规范》的规定来确定,管廊与建筑物的形式区别很大,且一般底层很高,用抗规的要求来执行不合理,可根据《化工工程管架,管墩设计规范》规定控制柱顶位移,通常情况管廊仅按径向(横向)的柱顶位移。

此管廊的PKPM模型计算结果均满足规范要求。活动管架横梁按双向受弯构件(竖向力和水平推力作用下的弯矩),PKPM的空间模型无法计算双向受弯构件,对于横梁需进行手动计算复核或采用PKPM工具箱计算。 固定管架横梁宜按双向受弯构件兼受扭构件计算,或可在水平推力点设置水平支撑,让水平推力通过支撑传导至两侧纵梁。

4.节点设计

管廊式管架,其梁梁、梁柱节点连接可采用现场焊接形式,也可采用现场高强度螺栓组装的节点连接形式。横梁与柱连接节点可采用高强度螺栓外伸端板半刚性连接节点形式,在管廊较大需要保证横向刚度时,可采用栓焊连接的方式,柱脚节点宜采用刚性固定,也可用饺接。

此项目管廊,综合考虑了安装质量与现场施工安全,保证进度等的要求,铰接节点均采用高强螺栓连接的方式(10.9级摩擦型高强螺栓),施工工期短,现场较少动火焊接,安性较高,质量容易保证。主要节点连接情况如下:

Ⅰ. 横向刚架(轴向),梁柱采用栓焊刚接连接形式,即翼缘等强对接焊,腹板采用摩擦型高强螺栓连接。管廊宽度9m,横向不设柱间支撑,以便空出下部空间便于通行操作车辆,为了增加横向整体性,采用栓焊的刚接形式比较好。

Ⅱ. 纵向连接,梁柱采用铰接,采用高强螺栓单剪板或者双剪板连接(反力较大部分采用双剪板连接),螺栓数量根据梁柱处的轴力和剪力计算。

Ⅲ. 桁架结构,通常采用螺栓连接方式,方便现场安装,但是此项目桁架较高,跨度很大,荷载非常大,常用的螺栓连接很难布置下来(端部第一斜腹杆轴力最大的有近1200kN),并考虑此管廊位于化工区,腐蚀较大,因此采用全焊接结构(工厂焊接),30m跨桁架设两个拼接点,上下弦杆端部与柱连接采用高强度螺栓连接,第一斜腹杆与柱采用栓焊拼接。 此项目地理位置特殊,处于海边,采用海运方式直接运到化工区,因此该方案可行,且因为桁架绝大部分构件连接采用工厂焊接,焊接质量也得到保证。对于运输条件不允许的情况,建议采用增设拼接点或者采用现场焊接形式。

Ⅳ. 水平支撑及柱间支撑的连接方式为铰接,采用高强螺栓连接,根据内力确定高强度螺栓大小及数量。

Ⅴ. 柱脚内力较大,管廊较高,因此采用外露式刚接柱脚,根据柱底的内力计算锚栓的大小及数量,此项目柱脚底板尺寸计算下来较大,为了美观,柱底标高做至地面下500mm,采用素混凝土包裹至高出地面200mm。

四、结语

管廊在石油化工行业运用非常广泛,本文主要结合工程实例,对管廊的设计要点进行了探究,实际运用中需根据不同的管道布置,地理环境,施工要求等进行优化调整,以使管廊的设计更安全,合理,经济。

参 考 文 献

[1]SH/T 3055-2017 石油化工管架设计规范

[2]GB51019-2014 化工工程管架管墩设计规范

[4]GB50017-2017 钢结构设计标准

[5]GB 50011-2010(2016年版) 建筑抗震设计规范

[6]SH3147-2014 石油化工构筑物抗震设计规范

[7]HG21540-92 钢筋混凝土纵梁式管架通用图

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/wxxs/wxxs202214/wxxs20221414921-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/wxxs/wxxs202214/wxxs20221414921-3-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号