- 收藏

- 加入书签

浅析热电厂烟气超低排放工程改造中的具体措施

摘要:本文以东吴热电超低排放改造工程项目为例,结合改造实际情况,从火电厂设计标准、热电厂环保运行规程、技术管理法规、安全工作规程结合所改造机组实际运行情况及现场设备的改造细节综合情况等方面展开,分析了烟气环保设施在苏州东吴热电有限公司工程改造中的具体改造措施,以及如何未雨绸缪,为进一步发掘剩余部分设备或系统继续改造和继续优化运行提供技术经验参考,旨在响应国家节能减排的号召,更好得为电力生产服务。

关键词:热电企业;技术改造;超低排放。

研究背景:

实现碳达峰的重大战略决策,有利于促进经济社会发展全面绿色转型,推动实现高质量发展。做好碳达峰、碳中和工作,有利于改变传统的“大量生产、大量消耗、大量排放”的生产模式和消费模式,促进产业结构、能源结构、交通运输结构、用电结构绿色低碳转型,建立健全绿色低碳循环发展的经济体系,助力构建新发展格局,实现更高质量、更有效率、更加公平、更可持续、更为安全的发展。我厂作为传统的火电企业,做好烟气超低排放改造工作,有利于推动总量减排、源头减排、结构减排,实现减污与降碳、改善环境质量与应对气候变化协同增效。

一、 烟气排放工艺现状和改造目的

公司原有三台130t/h循环流化床锅炉烟气排放工艺为脱硫采用炉外石灰石石膏湿法脱硫技术,脱硝采用选择性非催化原理SNCR脱硝技术,除尘采用电袋复合除尘技术,脱硫、脱硝及除尘分别达到50 mg/m3、100 mg/m3、20mg/m3的重点地区特别排放限值标准。根据江苏省人民政府关于印发《两减六治三提升专项实施方案》的通知和江苏省“长三角2018-2019秋冬季大气污染综合治理攻坚行动方案”要求,于2019年达到烟气超低排放限值标准,即二氧化硫≤35mg/m3、氮氧化物≤50mg/m3、烟尘≤10mg/m3,则目前我司锅炉的脱硫、脱硝及除尘设备系统需要进行改造,改造预期目标二氧化硫<35mg/m3、氮氧化物<50mg/m3、烟尘<5mg/m3。。

二、 改造工程范围和边际条件

1. 改造范围:3*130t/h循环流化床锅炉本体及脱硝改造(含吸风机改造)、电袋复合除尘器布袋部分改造、石灰石石膏湿法脱硫塔及其附属设备改造,以及改造涉及的电气和热控部分。

2. 改造设计条件:

2.1. 锅炉蒸发量:连续蒸发量130t/h,最低连续蒸发量65t/h。

2.2. 锅炉燃煤量20t/h(130t/h负荷量,综合发热量以4480大卡计;其中含4t/h干污泥,干污泥发热量2500大卡,含硫率2%;含5t/h湿污泥,含水率80%,含硫率1%;含脱硫废水量1.5t/h,含水率95%,含硫率3%),锅炉燃煤含硫率(综合)1.5%,锅炉最大烟气量按26万m3/h(137℃,引风机入口实测)。

2.3. SCR进口烟气氮氧化物浓度150mg/m3, SCR出口烟气氮氧化物浓度按<50mg/m3,即SCR脱硝效率≥67%为验收标准。

2.4. 脱硫塔进口烟气二氧化硫浓度2500mg/m3,脱硫塔系统改造后脱硫塔出口烟气二氧化硫浓度按<35mg/m3验收。

2.5. 电袋复合除尘器布袋部分改造后烟尘浓度按<15mg/m3验收;冷凝式高效除雾器改造以脱硫塔入口烟气烟尘20mg/m3,脱硫塔及除雾器出口烟气烟尘浓度按<5 mg/m3验收。

三、 烟气超低排放提标改造工程采用工艺技术及改造内容:

1. 脱硫系统改造:脱硫塔体及进出口烟道改造,脱硫浆液喷淋层改造(含增加增效环及塔壁防磨),根据设计计算结果改造浆液循环泵及浆液循环管;氧化风机等辅助系统设备原则上利旧,由投标方进行本次改造的设计复核。

2. 锅炉本体及SCR脱硝改造:布风板系统改造(包括风帽接管及风帽改造),屏式过热器改造,分离器改造(包括中心筒、回送装置改造),省煤器部分利旧改造, SCR脱硝改造(外置式;蒸发器、喷氨格栅、1+1层SCR催化剂;氨水调节阀、流量计更换)。

3. 除尘改造:布袋除尘器布袋及袋笼改造,布袋按烟尘排放限值<15mg/m3标准配置,上箱体改造;拆除原脱硫塔上部二组除雾器,抬高脱硫塔塔体并增加冷凝式高效除雾器及附属设备。

4. CEMS系统改造:锅炉脱硝装置进出口两侧均新装监测NOx/O2的CEMS(参数联网上传),作用于脱硝装置脱硝效率的分析监控(属申请超低排放脱硝电价必要条件);脱硫塔进口侧CEMS利旧(改造烟尘仪),脱硫塔出口侧安装监测SO2/NOx/ O2并符合超低排放标准的CEMS;烟囱仍作为超低排放改造后的烟气总排口上传环保数据,其CEMS和烟尘仪均按超低排放标准换型改造。

5. 其它:锅炉吸风机改造(800kW电动机利旧),包括更换风机、液偶及附属设施。同步设计超低排放改造工程涉及的电气和热控部分技改,如电气配电设计和DCS改造等。

四、 主要改造工艺选择释义:

1. 引风机改造原因:

本次超低排放SCR脱硝改造、脱硫及高效除雾器改造增加阻力1300Pa,目前引风机全压参数无法满足,咨询厂家答复需改造引风机本体,同步更换液偶,电机功率800kW不变利旧。

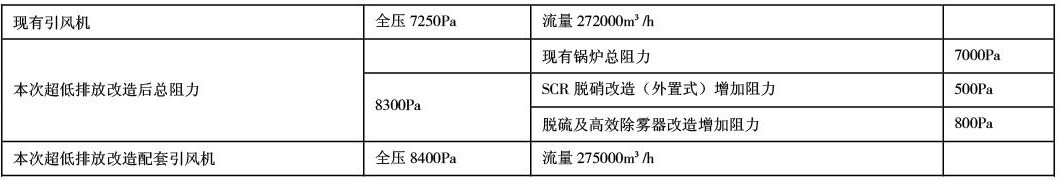

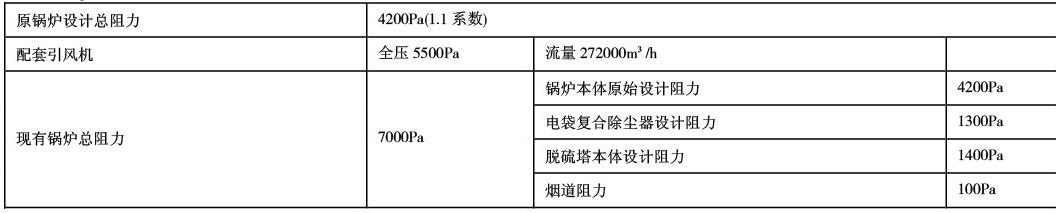

原锅炉设计总阻力 4200Pa(1.1系数)

配套引风机 全压 5500Pa 流量272000 m3/h

现有锅炉总阻力 7000Pa 锅炉本体原始设计阻力 4200Pa

电袋复合除尘器设计阻力 1300Pa

脱硫塔本体设计阻力 1400Pa

烟道阻力 100Pa

现有引风机 全压7250Pa 流量272000m3/h

本次超低排放改造后总阻力 现有锅炉总阻力 7000Pa

8300Pa SCR脱硝改造(外置式)增加阻力 500Pa

脱硫及高效除雾器改造增加阻力 800Pa

本次超低排放改造配套引风机 全压8400Pa 流量275000 m3/h

2. 锅炉本体改造(布风板系统改造、分离器改造)

公司锅炉为无锡华光锅炉厂生产的早期循环流化床锅炉,侧重节省成本及锅炉效率,现新型循环流化床锅炉则注重安全、环保、节能,在物料燃烧、各风量配比、物料分离等方面已有较大的升级改造。

锅炉本体浇注料如炉膛密相区、分离器(进出口、本体、回送装置)均为刚玉浇注料设计,但刚玉浇注料维修后需进行烘炉,烘炉费用大、时间长(3~10天),故一般采用耐磨可塑料维修,但耐磨可塑料使用效果及寿命差。本次超低排放改造工期长,具备按设计工艺修复刚玉浇注料,减少日后检修费用和使用可靠性。

2.1. 布风板系统改造原因

原锅炉布风板设计阻力偏小,造成布风板流化不均,局部(前后墙各1.5排风帽接管、风帽)堵塞,高温碳化,经常发生风帽接管高温过热碳化漏渣(每次停炉需更换20~50根风帽接管,风帽更换50~100只),甚至已有多次危急停炉状况,且检修更换治标不治本无法改变此问题;目前风帽接管设计形式导致风帽小孔出口动能大,易造成风帽对吹磨损。通过改造风帽接管和风帽出风口,将此部分阻力前移至风帽接管(不接触物料)提高设备可靠性,将原风帽出口改造后可有效降低风帽的损坏率(预计每次检修风帽接管零更换,风帽更换10~20只);改造后当燃烧高热值高挥发(含氮量高)的煤种时,可有效降低热力型氮氧化物生成,降低一次风量,达到环保降氮氧化物(节省后部氨水用量)和节省一次风耗电。

2.2. 屏式过热器改造原因

1) 因锅炉燃煤煤质及接带负荷运行方式的变化,屏式过热器原设计已不能达到低负荷时主蒸汽出口温度参数。

2) #1背压机改造后锅炉接带负荷量进一步减少至50%,则面临无法满足汽轮机进汽蒸汽参数的要求。

3) 目前屏式过热器管屏变形严重,不能以简单增加屏式过热器管子来提高换热面积及汽温,鉴于以上原因应该对屏式过热器进行重新设计、改造更换。

2.3. 分离器及回送装置改造原因

1) 分离器本体浇注料、中心筒和回送装置变形严重,分离器无法达到设计效率;每次检修均需进行浇注料和中心筒的修补(中心筒设计φ1600mm圆筒形,现已呈现椭圆形,其长对角1900mm,短对角1400mm,加强筋板脱焊后无法保证修旧达到原效果和使用寿命),且对穿螺栓断裂现象严重(每次检修均由更换),检修费用高且安全性低。

2) 另目前燃用低灰份(政府要求15%灰份以下,原设计煤种25%灰份),分离效率降低导致炉膛差压低(即炉膛循环灰量少),炉膛温度场分布不均匀(尤其在不掺烧湿污泥锅炉),原始氮氧化物生成高,有必要进行分离器及回送装置的重新设计改造。

3. SCR脱硝改造原因

3.1. 目前SNCR脱硝效率低,无法满足超低排放50mg/m3要求,且喷氨量大、氨逃逸大,造成氨水耗用大经济性差,另氨逃逸造成后部空预器腐蚀堵灰,加剧电袋除尘器设备的腐蚀和损坏。

3.2. 增加SCR可有效提高脱硝效率保障高氮氧化物时的超低排放,原设计氨逃逸8ppm可将至现在的3ppm以下,减少氨水耗量的同时改善后部设备的腐蚀情况。通过调研同类型电厂超低排放改造主导SCR脱硝外置式设计和改造。

4. 布袋除尘改造(布袋、袋笼改造,上箱体改造)原因

原布袋除尘器设计过滤风速0.97m/s,最佳过滤风速应低于0.85m/s左右,过高的过滤风速将导致烟尘无法达到要求,则对后部脱硫塔的脱硫效率(灰作为杂物会阻碍石灰石与二氧化硫反应),且无法保证高效除雾器能达到超低排放要求。

通过将原布袋8米增加至8.5米,增加过滤面积降低过滤风速,保证布袋除尘器出口烟尘浓度不超过15mg/m3,可有效保证后部高效除雾器达到超低排放要求,布袋改长并同步更换袋笼。

原设计上箱体单层且无保温,露天布置,造成上箱体大面积腐蚀穿孔,且现在掺烧湿污泥烟气含湿量大,更加剧了上箱体的腐蚀(原上箱体板壁厚5mm,实测最低的板壁厚度2.6mm,大都在3~4mm),若不更换改造存在较大的安全隐患。

5. 脱硫系统改造原因

脱硫系统目前在入口二氧化硫浓度达到1800mg/m3以上时,必须开4台浆液循环泵,且使用脱硫增效剂,运行费用高,且不能满足脱硫塔出口35mg/m3超低排放要求。经过咨询工程设计的几家单位,初步核算脱硫塔入口二氧化硫浓度2500mg/m3,烟气量26万m3/h,要达到超低排放要求,必须对浆液池(φ6米段)升高,浆液喷淋层(φ4.8米段)间距拉大,提高液气比和浆液停留时间,提高液气比则需要增加浆液循环量(原设计960m3/h.台*4台),具体改造内容依设计为准,设计时考虑部分设备利旧。

6. 高效除雾器改造原因

目前脱硫塔出口烟尘浓度>5mg/m3的超低排放标准,要达到≤5mg/m3超低排放要求,只有增加脱硫塔后高效除雾器或湿电除尘器。湿电除尘器除尘效率高、稳定,但设备重,无法在原脱硫塔上部布置,需新设基础及场地空间布置,且投资成本高;高效除雾器自重轻,布置及工艺简单,投资及运行成本低。

按环境保护部《火电厂污染防治可行技术指南》HJ2301-2017,循环流化床锅炉一次除尘采用电袋符合除尘器除尘技术,电袋复合除尘器出口烟尘浓度<20mg/m3情况下,高效除雾器和湿电均可以达到烟尘的超低排放要求。

本次改造选择脱硫塔除雾器一体化设计的冷凝式高效除雾器,冷凝式高效除雾器是目前高效除雾器技术中效果最好、运行最稳定的设备。在电袋复合除尘器出口烟尘浓度<30mg/m3情况下,投运冷凝式高效除雾器可达到脱硫塔出口烟尘浓度<5mg/m3要求,拟采用德梅斯特(上海)环保科技有限公司冷凝式高效除雾器。

五、 改造效果:

东吴热电3台130t/h循环流化床超低排放设施于2019年12月27日通过168小时运行,各设备运行正常,二氧化硫、氮氧化物、颗粒物排放浓度达到超低排放限值限值要求,CEMS符合规范,通过省生态环境厅验收,达到预期改造要求。

结论:可以看出,开发适合我国国情的多种联合超低排放技术,在我国的应用前景非常广阔,综合分析本次改造中各种超低排放技术实践意义与成效,使我意识到,改造要尽量获得自主知识产权,现国内外有关研究非常活跃,我们应该在碳中和的大背景下,进一步深化改造技术,大幅降低火电污染物的排放,才能提高我国电力工业的清洁化发展水平。

参考文献:

李显鹏.燃煤电厂脱硫脱硝电价补偿机制研究.《华北电力大学(北京)》,2009

京公网安备 11011302003690号

京公网安备 11011302003690号