- 收藏

- 加入书签

小径管对接焊缝数字射线与胶片法射线检测技术对比

摘 要:本文将电站典型小径管对接焊缝作为研究对象,制定了人工缺陷典型试样,编制了试验方案,将胶片法射线检测技术和数字射线(DR)检测能力与特点做了对比分析。研究结果表明,数字射线(DR)与胶片法射线检测通过各自优化的检测工艺,均可以实现的典型缺陷的检测。对比胶片法射线检测,DR技术具有检测效率高、缺陷测量方便等特点,通过图像处理技术发现更小的缺陷细节等技术优势。

关键词:水利系统;小径管;DR;射线检测

中图分类号:TG441.7 文献标识码:A

1引言

[]管道对接焊缝的无损检测是水电站建设和后期定期检修过程中的重要环节,焊缝数量多,无损检测任务量大。在实际工程应用中,多种无损检测手段被应用到焊缝内部缺陷的检测中。如超声波、射线、渗透以及磁粉检测等,射线检测技术较为成熟,具有成像直观等优点,因此,小径管对接焊缝检测目前最常用的手段依然是射线照相法。

目前,水电站建设和检修施工过程中,主要采用基于常规胶片技术的射线检测方法。该技术检测周期长,检测效率低,作业器件无法同步进行其他作业,影响电站施工的进度。同时,胶片技术的底片长期保存困难,底片损伤后也无法复原。

随着计算机电子技术的快速发展,基于平板探测器的数字射线检测(DR)技术也得到的飞速发展[1]。DR技术打破了传统胶片技术在存储和查询中遇到的难题,它能将传统射线数字化成像,能够数字化存储、计算机分析缺陷图像、远程评片等优点,在射线检测领域具有很大的发展空间,[2]。目前的水利水电工程建设及检修中采用DR数字成像检测的技术非常少。针对上述问题,文章通过制作典型的人工缺陷试样,并且编写了详细的检测方案,分析对比了与胶片法射线检测和数字射线(DR)技术的检测能力和特点,为DR技术在水电系统的应用推广提供技术支撑。

2数字射线(DR)检测原理

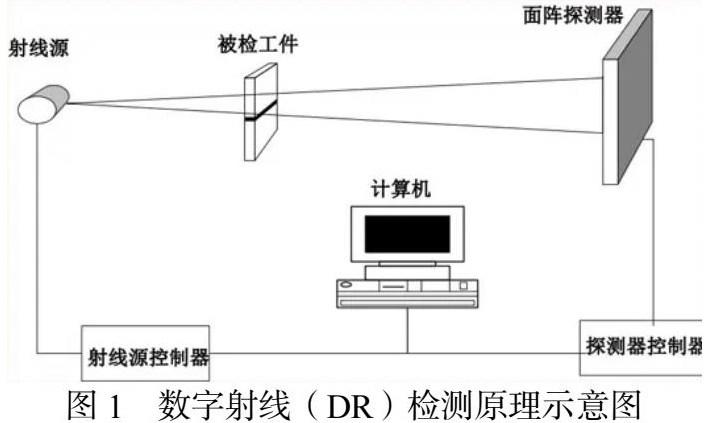

如图1所示,数字射线(DR)检测技术是基于X射线的衰减和穿透特性原理,通过平板探测器来获取被检测对象的内部缺陷信息,最终形成可被显示和记录的数字影像[3]。

胶片照相技术和DR技术在工作原理上相同,通过射线源激发出射线透照到待检测工件表面,衰减、吸收以及散射的射线能量被成像板接收。它们之间的不同之处在于成像介质对所接收到的光子信息的处理技术不同。通常的胶片照相技术是射线光子在胶片中形成潜影,通过暗室显影处理,在观片灯的照射下观察缺陷的图形。而DR技术则是通过计算机软件控制成像板成像从而实现射线光子到数字信号的转换,最终在显示器上进行观察和评价缺陷。

3对比试验试样、设备与方法

3.1 试验试样

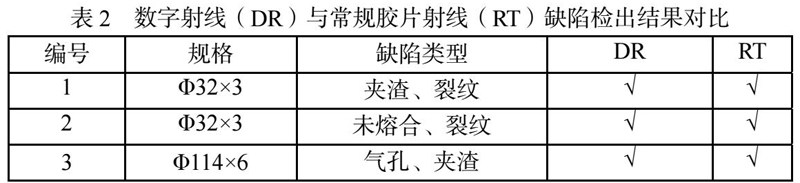

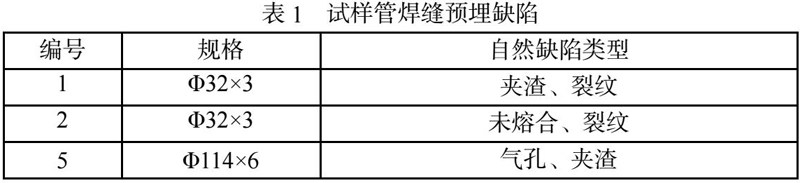

统计电站建设维修时常见的对接管焊缝规格尺寸、典型焊接缺陷,综合射线检测的技术特点,选择典型规格的管材(图2),设计和加工预埋典型焊接缺陷:夹渣、裂纹、气孔以及未熔合等,样管及缺陷信息如表1所示。

3.2 试验设备

(1)常规胶片法射线检测设备

常规胶片法射线检测采用国产XXG1605射线机作为射线源,焦点尺寸为3×3mm。采用柯达T200型号胶片,胶片系统等级C4。

国产某品牌XXG1605射线机如图3所示。

(2)DR检测设备

DR检测设备主要包括射线源、成像板和软件系统。

射线源为便携式高频定向X射线机,型号为PXS EVO160D,焦点尺寸1mm×1mm,辐射角40°×60°,电压在20-160kv范围可调,电流在0.5-7.0mA范围可调(见图4)。

成像板动态范围16bit,像素间距<100μm。软件系统为国际知名品牌VISION iN X研发的ISee! Professional。

3.3 试验方法

参考NB/T47013.11《承压设备无损检测第11部分:X射线数字成像检测》和NB/T47013.2《承压设备无损检测 第2部分:射线检测》,制定曝光曲线,计算最有曝光参数[4,5]。

对于常规胶片检测技术,对曝光后的胶片进行显影、停影、水洗和干燥,记录底片的灵敏度、黑度、像质指数,并严格执行NB/T47013.2标准进行缺陷评定。

对于DR检测图像,在ISee! Professional软件中完成图像分辨率、对比度、灵敏度、灰度和信噪比等指标测定,并严格执行NB/T47013.11标准进行缺陷评定。

试验现场见图5。

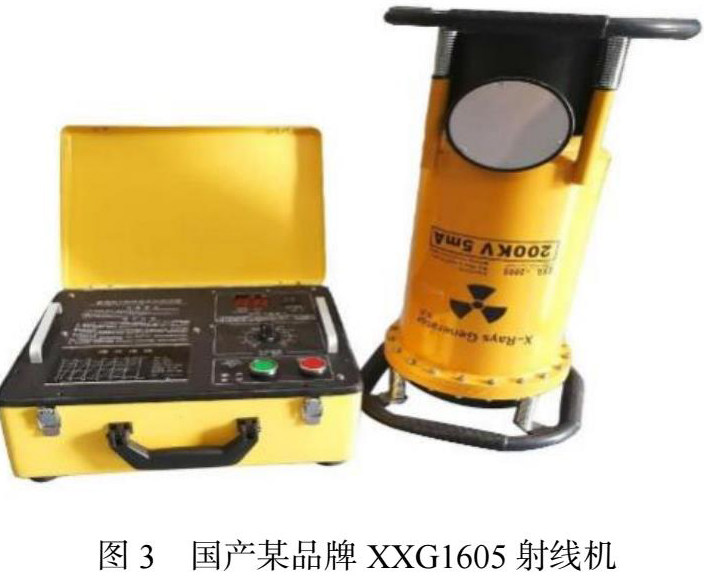

4 试验结果与讨论

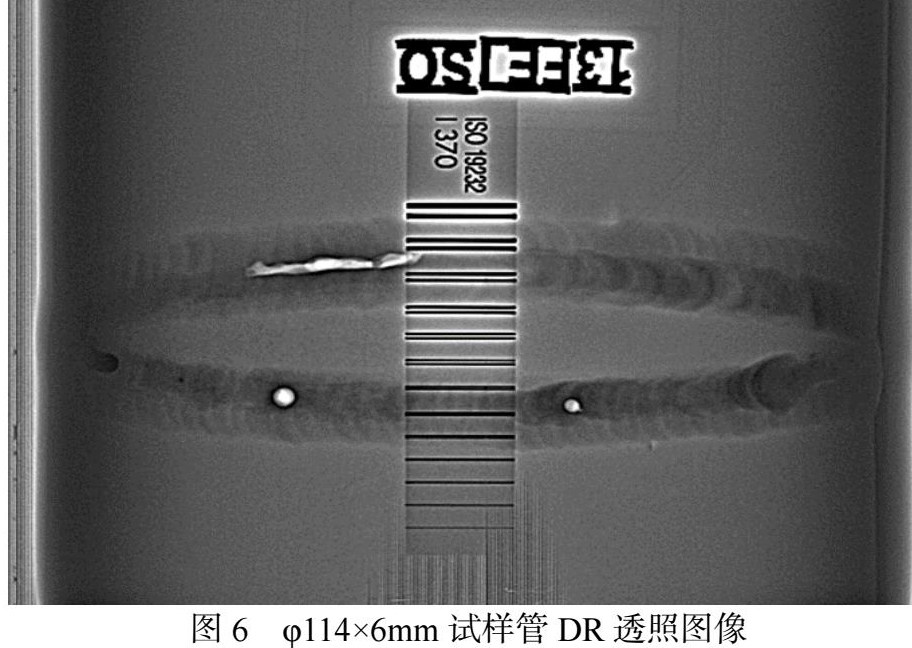

图6为经过ISee! Professional软件处理后的φ114×6mm试样管的透照图片,可以看出通过图像处理,对比度调整,可以清晰看到焊缝中的缺陷。

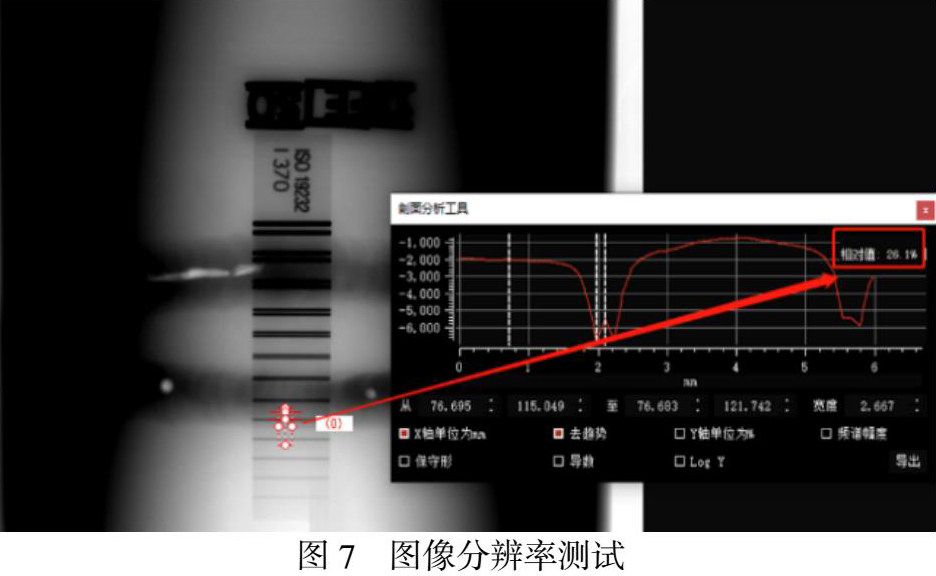

图7为采集软件剖面分析工具测量的图像分辨率,其中双线型像质剂D9对丝的下沉率大于20%(26.1%),根据标准,取D10为该图像的分辨率。

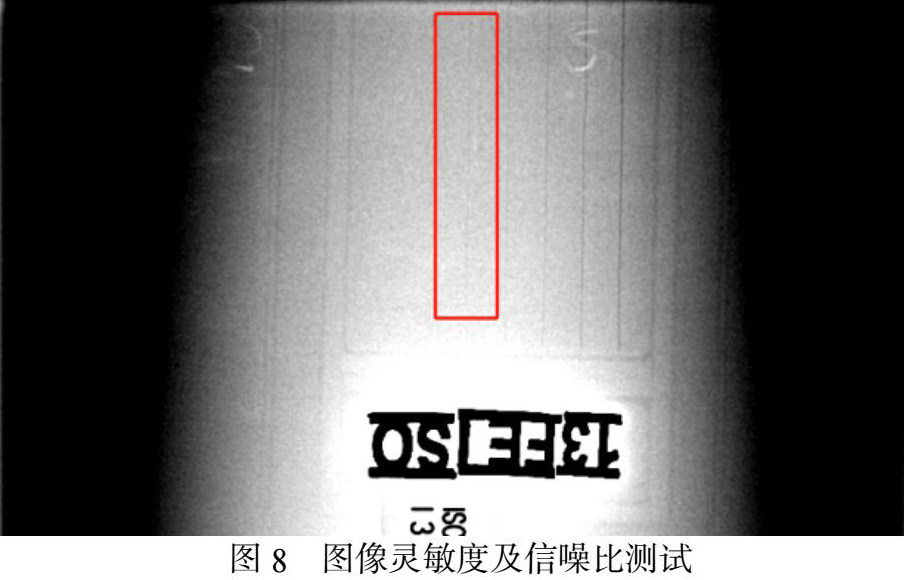

图8为通过调整对比度后的图像灵敏度示意图,实测可以清晰看到线性像质计的第17号丝,因此图像灵敏度为W17。ISee! Professional软件信噪比测试工具实测信噪比SNRn为430。

根据NB/T47013.11《承压设备无损检测第11部分:X射线数字成像检测》标准B级要求,检测114x6的管,灵敏度(单线型像质剂)需达到w15,分辨率(双线性像质剂)需达到D12,归一化信噪比须达到140;实际检测图像为W17、 D10、430,根据标准规定,可以通过单丝补偿两级双丝,即满足标准要求。

5 结论

参考NB/T47013.11《承压设备无损检测第11部分:X射线数字成像检测》和NB/T47013.2《承压设备无损检测 第2部分:射线检测》,通过设计样管,对比分析了数字射线(DR)和常规胶片射线检测方法的技术优势。试验结果表面,两种射线检测方法俊可以执行标准完成所有设计的人工缺陷的检出;同时,数字射线成像技术具有很高的检测效率,图像后期处理和显示缺陷的信息丰富。DR技术优势明显,在水利系统的数字化建设发展中具有广阔的应用前景。

参考文献

[1]郑世才, 王晓勇.数字射线检测技术(第3版)[M].北京:机械工业出版社,2018:301-303

[2]欧阳顺.数字射线检测技术在压力管道检测中的应用研究[J].设备管理与维修, 2022(13):32-34.

[3]孙少卿,李建一,赵亮,等.数字射线检测标准NB/T 47013.11-2015与SY/T 6423.5-2014的对比[J].无损检测,2021,43(10):71-74.

[4]NB/T47013.2 《承压设备无损检测 第2部分:射线检测》[S]

[5]NB/T47013.11《承压设备无损检测第11部分:X射线数字成像检测》[S]

作者简介:高志萌(1982.2—),男,汉族,河南开封人,本科,高级工程师,研究方向:设备无损检测。

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-3-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-4-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-4-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-5-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-5-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-6-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-6-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-7-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-7-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-8-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-8-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-9-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-9-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-10-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/ksxy/ksxy202218/ksxy202218304-10-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号