- 收藏

- 加入书签

一种基于优化MGGH换热效率提高烟囱入口烟气温度的方案

摘要:本文主要介绍了湖北华电西塞山发电有限公司#4机组MGGH控制系统,并对该系统换热效率低的问题提出了解决方案。

关键词:空预器;MGGH;换热器;烟气冷却器;烟囱入口温度

一、背景技术

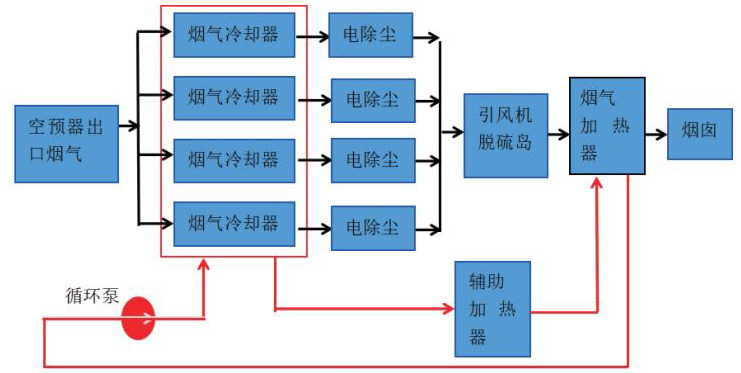

本工程水媒式烟气换热器MGGH系统的换热形式为烟气——水换热,在锅炉空预器出口与电除尘器入口水平烟道上安装4台烟气冷却器,将锅炉排烟温度从125℃~135℃降低到90℃左右;在脱硫吸收塔出口烟道净烟道上设置2台烟气再热器,将吸收塔出口的净烟气从47℃加热到80℃以上,从而保证吸收塔尾部烟道及烟囱的运行安全。MGGH的烟气冷却器安装在除尘器入口的水平烟道或垂直烟道上,每台炉安装4台烟气冷却器;MGGH的烟气再热器安装在脱硫塔出口到烟囱之间的烟道上。烟气冷却器与烟气再热器的水侧通过闭式热媒水相连,水侧系统设置2台热媒水泵,一用一备。系统应设置辅助蒸汽加热器,当系统热量不足时(启动工况、低负荷工况、冬季工况、事故工况),通过辅助蒸汽加热器加热热媒水,以保证烟气再热器仍然能将净烟气加热到设计值。蒸汽压力0.7MPa,温度300℃。

由于我厂MGGH系统烟冷器和再热器出现过部分管路磨损漏水,将部分漏水管路进行截断隔离,再加上烟冷器外表面积灰结垢导致换热效率低,以及辅助加热器疏水不畅,液位达到最大值导致的加热效率低等问题,烟囱入口平均温度无法实现工程要求的80℃以上,尾部烟道及烟囱存在较大的低温腐蚀风险,继续对MGGH系统进行相关的改造,确保机组的安全稳定运行。

二、原因分析及解决方案

通过对系统进行深入的学习研究以及数据统计分析,我们分析出造成MGGH换热效果差、烟囱入口烟温偏低的11条末端因素,通过检查验证,最终确定了六条主要原因并制定落实了相应的对策。

1.部分烟冷器换热管漏水隔离;

烟冷器部分管路漏水隔离,导致循环水吸热能力不足,无法提供足够的能力加热烟囱入口烟气,是造成现状的主要原因之一。通过与机务专业协商,更换恢复了部分烟冷器管路,提高了烟冷器的吸热能力。

2.部分再热器换热管漏水隔离;

再热器部分管路漏水隔离,导致循环水放热能力不足,无法有效加热烟囱入口烟气,是造成现状的主要原因之一。通过与机务专业协商,更换恢复了部分再热器管路,提高了再热器的放热能力。

3.烟冷器换热面积灰;

烟冷器换热面积灰会降低烟冷器的吸热能力,停机检修过程,我们联系机务对烟冷器换热面进行了清理,提高了烟冷器的换热效率。

4.辅助加热器疏水管堵塞;

改造前,辅助加热器经常满水位,加热器内蒸汽凝结水将换热管路淹没,导致辅助加热器加热效率很低,经过检查最终确定为疏水管路排水不畅。停机检修期间,辅助加热器疏水管路由原来的90mm改为108mm,并且和其他疏水管路分开,单独进入锅炉疏水扩容器,使辅助加热器运行时水位控制在1/3量程位置。

5.负荷增加,烟气量增加,循环水流量自动控制不及时;

循环水流量是由循环泵频率自动控制,被调量为烟冷器出口平均温度。改造前,烟冷器出口平均温度为四个烟冷器出口八个温度测量的平均值。在某一个烟冷器隔离退出运行时,该烟冷器出口温度仍然参与平均温度的计算。这就导致了平均温度计算值的偏高,自动调节循环泵频率偏大,所以循环泵经常在最大频率(限幅47.5HZ)运行。根据这个问题,我们设置了四个投退按钮,运行人员在MGGH烟冷器退出运行后,将该烟冷器的退出按钮按下,该烟冷器出口温度点不参与均值计算。

在不同负荷,不同烟气流量下,循环水流量影响烟冷器-再热器的换热效率。据此,我们制作出一个频率-负荷函数来修正循环水流量自动控制逻辑,实现了循环水流量随负荷的自动控制。

6.辅助加热器蒸汽调节阀自动控制迟缓。

辅助加热器通过控制蒸汽调节阀开度,调节再热器入口水温来调节烟囱入口平均温度,由于原来的PID参数设置不合理,比例积分作用较弱,在负荷变化,烟囱入口平均温度变化情况下,蒸汽调节阀反应很慢,无法及时调节。据此,我们对蒸汽调节阀的PID参数进行了修改,加大比例和积分作用,一定程度提高调节的快速性。

蒸汽调节阀的死区为2.5%,不能达到自动控制要求,我们将蒸汽调节阀电动执行器的死区改为1.0%。

三、效果确认

在落实以上对策后,烟冷器换热效果较好,烟冷器出口烟气平均温度控制稳定;循环泵转速能在不同负荷稳定控制,循环水流量稳定变化,实现最大的换热效率;辅助加热器水位稳定在1/3位置,疏水效果良好,加热效果明显提高;烟囱入口平均温度在负荷变化时也能稳定控制在80℃以上,实现本项目设定目标。

目前MGGH系统运行稳定,烟囱入口平均温度由原来的平均69.94℃提升至平均80.56℃,有效解决了尾部烟道及烟囱的低温腐蚀问题。改造后,MGGH系统循环泵电流随负荷自动变化,有效降低了循环泵电耗,引风机电流也明显降低,在相同负荷下,引风机电流比改造前平均降低了25~30A,大大降低了引风机电耗。

四、直接经济效益:

通过实施本项目,降低机组烟道阻力,降低尾部烟道运行中较大安全风险,确保#4机组安全稳定运行。按实施后单侧引风机电流约降低25~30A,按机组每年运行7000小时计算,每年可降低风机耗电量(折算全年平均负荷75%):6(KV)×25×1.732×0.85×7000×

0.75×2≈2320000千万时。按电价0.49元/千瓦时计算,每年可节约电费113.68万元。同理,循环泵电耗降低每年可节约0.38(KV)×50×1.732×0.85×7000×0.75×0.49≈7.2万元。同时,每年可节约尾部烟道及烟囱等设备的维护费用约10万元。总计直接经济效益130.88万元/年。

参考文献:

[1]龙辉,网盾,钱秋裕,低低温烟气处理系统在1000MW超超临界机组中的应用探讨[J].电力建设,2020,02:70-73.

[2]陈文理,MGGH技术在1000MW机组中应用的技术、经济性分析[J].电力建设,2014,05:103-107.

京公网安备 11011302003690号

京公网安备 11011302003690号