- 收藏

- 加入书签

浅析射频同轴连接器电缆的主要控制点

摘要: 本文分析并提出射频同轴连接/电缆组件在设计方案、生产保障等方面的主要需控制的点,并提出改进措施。

主题词:射频 控制点

第一章 引言

射频同轴连接器亦称为RF同轴连接器,电缆组件顾名思义就是由不同型号的射频同轴连接器或相同的射频同轴连接器通过相匹配的射频同轴电缆组装或焊接而成的一种射频连接部件,它们是射频传输信号的基础元器件,广泛用于通信天线与主馈电缆之间、基站发射主设备和馈线之间,器件与器件、PCB板之间、射频信号板组件与组件、系统与子系统之间形成的射频信号连接和射频信号传递,从而构成一个完整的通信网络覆盖系统。它们还用于无线通信高频电台设备中、航空、航天通信设备中、雷达系统中的微波电路中、起着传输信号的作用,是无线通信系统中所必须的核心基础元器件。因此此两产品均为民用电信通信运营商和军用通信雷达信号建设覆盖网络系统中的重要采购部件之一。

然而随着国内通信网络市场的快速发展,随之而然的也涌现了一大批优秀的射频同轴连接器及电缆组件的生产商,射频通讯行业国内市场从无到有,从弱到强,已逐步打破了国外厂商的垄断地位,又由于改革开放初期民用、军用通信市场的崛起给了国内连接器市场的发展提供了巨大的舞台,相当多的企业抓住了机会,迅速的发展壮大了自己。然而时过境迁,国际国内通信市场的更新换代平凡,对射频同轴连接器电缆组件的要求也越来越高,小型号、集成化、高可靠、高频率、低损耗、温度稳相电缆组件已是当下主流趋势。射频连接器市场竞争越来越激烈,产品价格越来越低,产品性能要求越来越高,伴随着材料价格和劳动力的升值,使产品进入到微利甚至无利时期,因此产品无论是在设计成本方面,质量控制成本方面,生产管理控制成本方面开拓创新,使得产品在降低成本的同时,还要有利于提高产品性能,有利于提高产品的可靠性,提高产品的加工和装配效率。为此本文从设计优化改进,和生产过程保障方面提出了一些基本的改进点和控制要点。

第二章 设计方案的改进控制点

2.1材料的选择基本要点

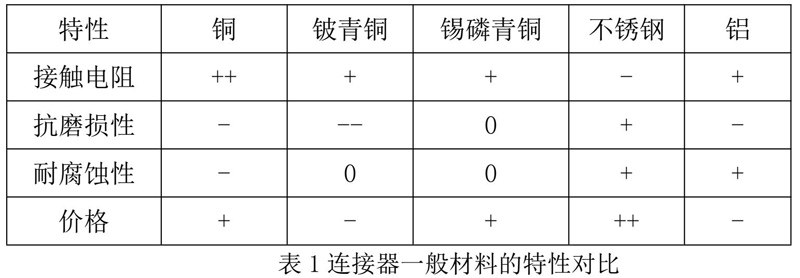

射频连接器的电性能和环境性能中都涉及到了材料和它的介电常数。在连接器的初始设计过程中,基础材料、绝缘材料及界面材料的选择尤其重要,这将决定整个系统装置运行的好坏。不同接触件材料的组合有不同的特征,这就使得我们在产品的设计之处就需要提前策划好选择,最主要的是了解材料对连接器的性能产生的影响。目前我们已知用于射频连接器的材料有如下几种:黄铜合金、锡青铜合金、铍青铜合金、铝合金等,自然很多其他金属都是可以使用的,尤其是一些以铜为基础材料的合金。当需要比较好的电性能,机械性能和环境性能时,我们以以下材料为主要选择。

㈠良好的导电性能。(电阻率小,尤其频率高的时候)

㈡机械加工性和延展性(易于机械切削和加工)

㈢良好的稳定性和拉伸力,以承受外力作用的影响

㈣良好的应力松弛,温度变形

㈤强度(减少镀层金属的退化)

㈥合理的价格

2.1.1紫铜的基本特性和用途

铜是电气材料中最常用的一种金属材料,它具有很好的导电性能和导热性能。传导性能越强,所传输的电流就越大,铜一般最为电镀材料和合金材料的基础材料,铜的耐腐蚀和化学稳定性较好。并且紫铜的机械延展性能非常优异,因此在射频连接器中铜主要被选用于各种金属连接机构中,如压接套、射频同轴电缆的外导体材料,目前我们大量采购使用的半钢电缆外导体就是紫铜材料。

2.1.2铍青铜的基本特性和用途

铍青铜是一种含铍铜基合金(Be0.2-2.75%wt%),在所有铍合金材料中选用最广泛的一种,铍青铜具有耐磨、耐低温、无磁性、高的导电性、冲击无火花等特点,CuBe2具有很好的耐腐蚀性,具有更高的电气性能和热传输性能且加工性能优于紫铜但劣于锡磷青铜。此外铍青铜有一个重要的特性,可以通过热处理的方式获得长期优良的弹性特征,但是铍青铜比其他材料都昂贵,因此一般关键部位的零件选用铍青铜,如接触孔,即插孔,电接触件、弹性插针、簧片等需要弹性性能接触的部件。

2.1.3锡磷青铜的基本特性和用途

锡磷青铜CuSn6,它是铜和锡的合金中加少量的锌和磷,该合金材料质地较软,可以通过冷加工来获得较好的弹性应力,当零部件弹性应力的需求不是太高的时候,也被选用做插孔,簧片使用。如较大型的N型连接器插孔,7/16型号插孔等选用锡磷青铜,并且不需要进行热处理即可获得良好的力学性能。

2.1.4不锈钢的基本特性和用途

在机加工中,钢和不锈钢是最常用的材料,在射频连接器制作当中不锈钢常用于电气接触的非关键部位,且需要有较大强度的部件上,如用于连接机构,SMA工头不锈钢螺套,N型连接器不锈钢螺套,一般不锈钢材料不使用在连接器的关键接触件上。材料后期需进行钝化处理。

2.1.5铝合金基本特性和用途

铝在射频连接器及其组件的使用当中的用途也是比较广泛的,它易于加工,而且铝材质本身质量较轻,价格较铜合金便宜,经过钝化后又有较强的耐腐蚀性,因此用铝材质加工的连接器一般不需要进行镀涂,节省成本。缺点是铝的熔点较低,限制了在高温环境下的使用,且不可焊接。一般用于低性能要求的普通连接器外壳。

2.2结构的选择基本要点

射频连接器及电缆是基本功能是起到桥梁输送管道的作用,将射信号高保真,无损耗的传输到理想的地方。但是某些理想的功能是不可实现的,我们要尽可能做到让连接器的性能越来越做到规范。射频连接器最理想的指标为:1、以最小的损耗和反射传输信号2、提供快速和反复的连接寿命。在射频连接器设计时。最主要的目的是将成本、损耗、反射减少到最小,在最好的工作条件下性能接近于理想的连接器。因此如果在设计产品的时候只考虑某一个特性,是达不到理想水平的。影响总体性能的因素有很多如:电性能、机械性能、环境因素、材料经济性的考虑。往往我们设计易犯的错误就是什么材料最优,什么材料最能达到优秀的产品性能,而选择较贵的材料,这些都是不可取的。

2.2.1今后需发展和改进的结构

一、开槽设计逐步向不开槽设计方向发展

在早期连接器产品的设计当中,为了保证连接器的可靠接触,连接器外接触件的设计往往需要在口部上设计出开槽结构,然后在装配之前还需要进行涨口处理。因为簧片还需要保证一定的弹性保持力,和抗疲劳要求,因此在材料的选型上往往是选择价格较贵的锡青铜。但是现如今本行业机加水平已经有了长远的进步,产品完全可以不开槽,通过精准的零件尺寸控制,让连接器外导体的端面与端面进行接触,再通过螺套等锁紧机构进行锁死即可保证产品的电性能,因此完全可以取消开槽结构。不开槽好处如下:

㈠由于不开槽,节约了机加工时费,减少了因去毛刺等浪费的时间;

㈡由于不开槽,减少了因开槽造成的对射频电压驻波比及射频泄露等指标的影响;

㈢减少了装配工序中因制作涨口工装成本和进行涨口作业的工时成本;

㈣增强了外导体接触件的机械强度,通过端面压紧接触使得接触电阻减少;

㈤杜绝了因开槽零件在后期电镀和装配使用中出现的簧片变形和断裂时效的隐患。

二、装接形式机构逐步向焊接形式机构发展

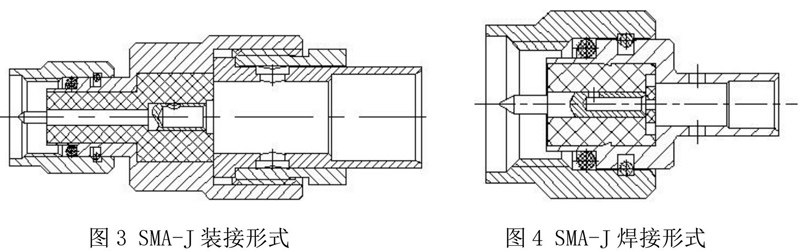

在射频连接器的装配电缆的形式种主要结构有:装接式(螺纹旋紧)、压接式和焊接式等结构形式。

装接式通常是插针焊接在已经修整平齐的电缆线芯上,通常用旋紧螺纹的方式,将电缆的外屏蔽网压紧在外导体与内衬套之间,螺纹加以螺纹胶固定。优点装接形式牢固,且连接零件等可重复利用,并却可在野外工作环境中装配使用,不需要特殊的工具。缺点是连接器往往体积较大,成本较高。

压接式结构连接器内导体可以是焊接式的,也可是压接式的,但是压接后的内导体表面有较大变形影响高频性能参数,因此在高频率,高电性能要求的情况下,内导体装配形式一般是焊接形式。用紫铜加工而成的管状零件经回火处理后,用专用压接钳口将射频电缆外屏蔽网压接在连接器的外导体上,外导体表面需进行滚纹处理。优点是省料,一致性好,操作简便适合野外操作。缺点是连接器压接后不可重复使用,不可返工,不可拆卸,连接器报废后电缆随之报废,电缆有限制,一般屏蔽网结构的电缆才可选用压接形式的连接器。

焊接形式连接器的内导体和外导体均采用焊接形式,这种形式更适用于半柔电缆、半钢电缆,一般细小的电缆均采用焊接形式的连接器。优点是体积小、材料省,接触最可靠,缺点是不适合野外操作。

放眼当前射频连接器市场,一般整机单位越来越喜欢直接采购射频电缆组件,甚至射频电缆模块组件,因此从设计成本、装配成本、材料成本考虑因优先设计选用焊接形式的连接器。

三、纯过盈压配结构向整体可靠性结构发展

在连接器结构形式中过盈压配形式非常常见,通过尺寸公差的设计将两体零件通过台式压力机压配在一起。但是通过近年来的质量投诉反馈中发现,连接器的结构件发生松脱的比例非常高。在产品批产的情况下无法保证每一个零件都是按照设计尺寸严格控制下而来的,在讲究质量零缺陷的当下,越来越使人不得不重视起来的一个问题。因此提倡减少或不使用纯过盈压配结构,尽量从整体结构、高可靠性结构考虑。

第三章生产过程保障需注意的控制点

3.1工装设备设施可控,人员技能具备

在射频连接器,射频电缆操作中用到的常用设备有:台式压力机、JBC焊台、网络分析仪器、绝缘耐压仪器、高频感应焊接设备、电阻焊设备、自动剥线机设备等,设备需建立完善的点检保养制度,从而能够确保上线使用的设备都是合格可靠的设备。

装配产品前,特备是关键工序,新产品的生产前需进行专门的岗前培训。特殊岗位、关键岗位应是具有一定岗位资质的人员才可上岗。

3.2生产过程的防错、混料控制

1、生产现场需做好区域规划,物料存放区,半成品区,待检区,合格品区域,并做好各个区域的物料标识,对暂未使用的物料必须远离产线或隔离存放,同一个特定区域只能有一种规格的产品进行装配,如果需要周转到区域外的生产线进行操作时需要做好产品标识,避免在周转时发生错/混料现象。

2、生产现场产品质量状态必须标识清楚,线上的不良品,合格品必须隔离存放,不合格品放入红色盒子中。

3、产品按批次管理,物料齐套后需指定主要操作人员,生产物料定人管理,物料报废或缺失后需经专人进行领料处理。

4、一批产品下线,需清理生产线,核对入库数、不良数、废品数。

5、产品经检验合格,检验员开出合格证后,由收发人员依据“检验合格证”核对产品规格型号、批次号、产品数量等信息打印装箱盒贴,核对无误后交由包装人员进行包装封箱作业,并且不允许两个批次及以上产品同时进行包装。

3.3生产过程的防护措施控制

1搬运防护。根据产品特点,电缆下线后需弯曲成规定半径的圆盘形状,选用不锈钢周转盘进行周转,周转盘与周转盘之间不允许出现直接堆压电缆的现象。

2、电缆生产过程中需时刻保持桌面清洁,生产物料轻拿轻放,严禁挤压、扭曲、随意拖拽电缆、长电缆需在地面作业时,需提前做好清洁处理,垫好防护垫;

3、电缆焊接好一头连接器后需及时套好防尘盖,或套上自封袋等防护措施,防止灰尘或异物进入连接器腔内;

4、对照射频电缆禁限工艺规定,严禁在电缆成品制作完毕后使用刀片进行作业;

5、半成品需整齐的排放在周转盘中,并做好标识;

第四章总结

射频连接器行业市场需求较大,但是市场竞争压力也较大,谁的产品结构更可靠,产品性能越优异,方案越便于用户的安装与使用,产品成本越低才越具备竞争优势。因此无论是产品设计人员、还是生产装备人员都要在结构可靠、质量保证、效率最优、投入最小等方面共同策划努力。

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/28a3/28a3202202/28a32022021937-3-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/28a3/28a3202202/28a32022021937-3-l.jpg"> < a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/28a3/28a3202202/28a32022021937-4-l.jpg">

< a rel="example_group" title="Custom title" href="http://img.resource.qikan.cn/qkimages/28a3/28a3202202/28a32022021937-4-l.jpg">

京公网安备 11011302003690号

京公网安备 11011302003690号