- 收藏

- 加入书签

高压锅炉水汽系统问题分析及应对措施

摘要:针对锅炉水汽系统,分析了影响锅炉给水和炉内水质波动的因素。发现反窜汽机射水箱水和不合理的排污加药,射水泵进口管优化,锅炉排放处理由间歇排污加药改为连续排污加药,最终稳定了给水、炉水和过热蒸汽的质量,分析了存在的问题。同时,优化水质化、炉水pH偏低,改变抽气系统排污加药方式,改善锅炉运行,确保锅炉安全稳定运行。

关键词:高压锅炉;给水水质;炉水pH;

某企业内两台循环流化床锅炉为TG-160/9.8-m,蒸发量160t/h,压力9.8 MPa,温度540℃,这两台锅炉采用高温旋风分离器和自动回料阀。但锅炉投入使用后,水质恶化,锅炉pH值经常波动到指标的下限,容易造成锅炉的结垢腐蚀,不利于锅炉的安全稳定运行。

一、高压锅炉

2.5 MPa以下是低压锅炉,6.0 MPa以上是高压锅炉,两者之间是中压锅炉。还有超高压、亚临界和超临界锅炉。高压锅炉的受热面一般呈倒U形,多为带固体渣的煤粉,汽水流动往往是自然循环。由于蒸汽潜在热量随蒸汽压力的增加而减少,过热现象增多,所以除了水平烟道上的对流换热器外,高压锅炉通常在炉外安装半辐射换热器。为了进一步降低排烟温度,提高锅炉效率,需要在高压锅炉的后排烟管中安装省煤器和具有足够热表面的空气预热器。在正常运行条件下,运行效率通常为90%左右。主要用于大中型火力发电厂或属于电厂的工矿企业。对于高温承压部件的强度,不仅要考虑短期高温强度指标,还要抗蠕变性,即蠕变极限和长期强度。蠕变极限是在给定温度和使用寿命下导致样品完全变形的应力值。持久力是一段时间后,在规定的温度下使材料断裂的应力值。蠕变极限反映了高温材料的变形、高温材料的长期断裂强度和高温构件的失效特征。因此,特别适用于高温高压零件。用于制造高压部件的材料必须具有高塑性强度和耐久性、良好的组织、高松弛稳定性和良好的抗氧性。高压锅炉和高温压力使用的热钢通常是低合金,可分为钼、铬和铬钼钒钢三大类。该工艺的良好性能通常用于温度低于600℃的零件的生产。典型的钢类型包括16mb、12CrMo、15CrMo、12CrMoV等,某些电子元件可在高温下使用镍铬钢等。

二、高压锅炉水汽系统

锅炉及其热力循环包括从原水到锅炉和给水系统的一系列设备(例如蒸发加热面积)以及蒸汽系统的两个部分,水处理直接与锅炉的安全经济运行和寿命。我国水质复杂,大多数碳酸盐水计算的钙硬度约为0.7%,平均硅酸盐低于20mg/L,悬浮物值高。根据水汽系统的水质和功能,锅炉水一般如下:

1.原水,即未净化天然水,主要来自河流、地下水或城市供水系统,补水的原料。

2.补水。如果锅炉运行中部分水由于样品、排污、泄漏等原因而丢失,而且回水生产受到污染,无法从蒸汽中回水,则需补充符合水要求的水,即所谓的补水。除盐水和蒸馏水外,还可根据处理方法分软化水。

3.回水。蒸汽因蒸汽机车工作或换热而回流,再冷凝回锅炉,凝结水。

4.给水。即流入锅炉的水,回水和补水。

5.锅水。锅炉蒸发系统中的水。

6.排污。通过持续蒸发和浓缩到含盐量或碱度中,在水质超过标准的炉中排放水。

三、给水水质恶化问题及对策

射水抽气器为锅炉给水凝液回除氧器锅,在多个工厂工作射水抽气异常工作,从水箱向凝汽器导致凝液和锅炉质量下降。为确定160t/h锅炉水质变化的原因,对除氧器内的所有来水水质分析。数据见表1。

表1显示,汽机凝液电导率和SiO2含量高于其他水。此外,锅炉是给水水质异常的,当汽机射水箱液位真空度迅速下降,汽机射水抽气系统的异常操作会导致水循环水窜流入冷凝器,导致冷凝质量差,最终导致水质恶化。分析发现是射水抽气器的不合理U形弯设计,为此,但改进射水箱水反窜问题仍然存在。为了解其他原因,车间和工程部门对泵系统进行了彻底分析,发现泵高44m3/h,但输出压力仅为0.22 MPa。该技术人员检查射水箱水反窜,发现介质流速为3.27m/s,大大高于GB 20570 1.5-2.2m/s离心泵入口管管的建议流量。为此,认为进口管设计太小,进口管导致异常运行,导致倒灌入凝汽器。因此,泵的管道将延长,输出压力从0.22 MPa下降到0.40 MPa(设计值0.44 MPa),电机电流从33.1 a到40.2 a,泵性能稳定,系统不窜水,解决锅炉水质恶化问题。

四、炉水pH偏低问题及对策

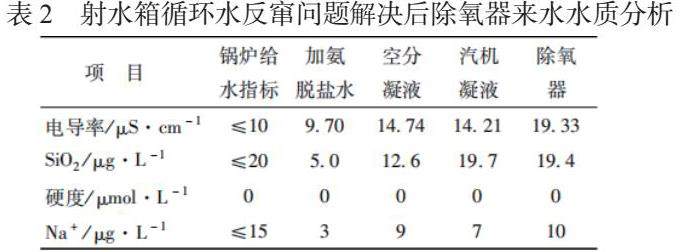

射水箱循环问题得到解决后,锅炉工作时总是有正常的水位值,炉pH值通常较低。为测定炉内水的pH值,采取措施提高水的pH值,增加加药用量,控制电导率上限(见表2)给水情况,以原因查找。

如表2所示,除炉水除电导率高外,其他元素的分析数据均在指标范围内。高电导率的原因是水中含有的氨越多,pH值控制越高。为了改善锅炉水质,经过同类型工厂的数据和检查,将排污加药模式从“间断排污加药”调整为“连续排污加药”。锅炉排污量逐渐增加。

1.炉内水质发生变化。锅炉从间断到连续排污后,锅炉水、SiO2和PO3-4的电导率和pH值将发生变化。由于锅炉采用间歇排放到连续排放的方式,炉水的排放量从0.5%逐渐增加到2.0%左右,炉水质量显著改善,炉水电导率、SiO2和PO3-2降低。虽然炉水的pH值增加,但当锅炉排放系数约为2%时,应将水控制在4 mg/l左右,以确保炉水的pH值;当污水速度超过2%后,锅炉水的pH值随着污水速度的增加而再次降低,这可能是由于排污量增加后锅炉水PO3-4调节降低所致,因此,排污水率约为2%。

2.过热蒸汽的质量发生变化。改变锅炉排污及加药后,过热蒸汽SiO2和Na+的含量发生变化。随着锅炉排气方式的改变,排污率提高,过热蒸汽中SiO2和Na+的含量普遍降低,过热蒸汽的质量得到改善。这主要是由于污水量的增加,锅炉水质的改善,以及汽包蒸汽分离过程中携带及溶解减少,导致蒸汽质量的改善。随着排污率增加,各凝液电导率降低,主要原因是蒸汽质量的改善以及Na+和NH4+含量的降低。凝液电导率可以控制在10μS/CM范围内的锅炉凝液作给水,实现锅炉水蒸汽系统的良性循环,最终稳定水蒸汽质量和锅炉运行。

汽机射水泵设计不当(管径过小)影响系统的正常运行,导致射水箱循环水进入冷凝器的循环水水质恶化。因此,汽机射水系统的设计必须选择参数以避免窜水。锅炉窜水增加可以改善锅炉水、蒸汽和凝结水的质量,使水和蒸汽系统循环良好,稳定高压锅炉水和蒸汽的运行条件。高压锅炉对水和蒸汽质量有更严格的要求。在运行过程中,应通过“连续排污加药”的方式控制锅炉的水质。根据运行工况的不同,锅炉排污率为2%,以避免排污及加药不当导致锅炉水质波动,影响高压锅炉的安全稳定运行。

参考文献

[1]李荣.射水抽气器倒吸原因分析及处理[J].设备管理与维修,2020(5):30-31.

[2]郭飞.射水抽气系统影响凝结水品质的分析及处理[J].浙江电力,2020(3):29-30.

[3]银雅.炉水pH值偏低的原因分析及解决方法[J].华电技术,2020(9):48-49.

[4]李兆.锅炉水pH低的原因分析及对策[J].中氮肥,2020(5):18-19.

[5]朱友.锅炉炉水pH偏低原因分析和处理措施[J].给水排水,2020(4):59-61.

京公网安备 11011302003690号

京公网安备 11011302003690号