- 收藏

- 加入书签

超高层建筑超厚筏板基础大体积混凝土施工技术

摘要:本文结合某超高层建筑工程实例,阐述了超厚筏板基础大体积混凝土施工的前期策划和过程控制;主要从混凝土试配、浇筑前期组织部署、施工工艺和养护措施确定等方面研究分析,提出了一系列技术要求,有效减少了裂缝、渗漏等质量隐患的出现,保障了主楼结构基础的安全和使用功能。

关键词:超厚筏板基础;大体积混凝土;技术要求;施工工艺

1 工程概况

某项目地处苏州市吴江区,主要建设为2栋超高层科研办公楼,地上62层,地下3层,总建筑面积37.22万平方米,建筑高度268.35m,结构类型为框架-核心筒结构。

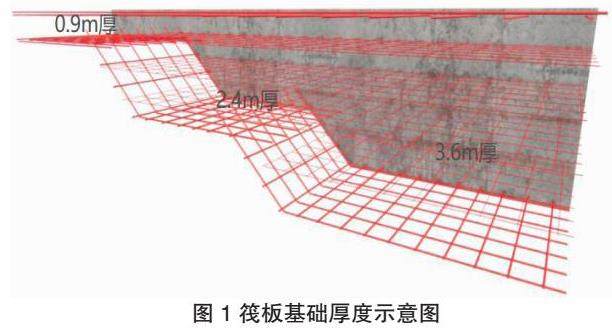

基础形式为筏板基础,近似矩形,2-3#塔楼和2-4#塔楼区域基础筏板尺寸分别为74.5×57.8m、59.2m×65.0m,共计10种坑底标高,其中核心筒范围内各有22个坑中坑,有2种坑底标高。主楼筏板大面厚3.6m,核心筒区域达8.7m;纯地库筏板厚0.9m;主楼和地库交界过渡区筏板厚2.4m。根据施工部署,两栋塔楼区域筏板均一次性浇筑C35强度、P8抗渗等级的防水混凝土,总方量分别为14400m³和13800m³,是典型的超厚大体积混凝土施工。主楼、地库及交接区域筏板厚度如图1所示。

2 混凝土试配

防渗、防开裂是大体积混凝土施工的重点,根据相关规范标准以及施工经验,从原材料开始入手进行质量控制。在满足混凝土设计强度的前提下,选用菱角较多、表面粗糙、粒径偏大的石料,可增强材料之间结合性能,提高混凝土抗裂性[1];同时,以降低混凝土硬化过程中绝热温升值为原则[2],减少水泥用量,加入适量减水剂和缓凝剂,起到降低混凝土水化热和延缓水化热释放的目的,从而避免有害裂缝的产生和发展。

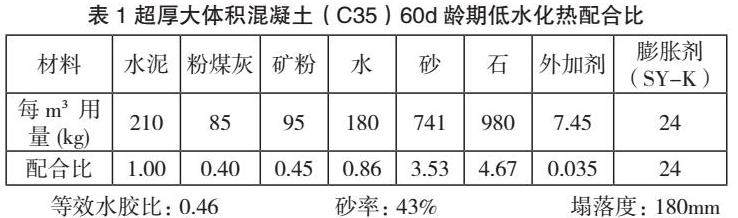

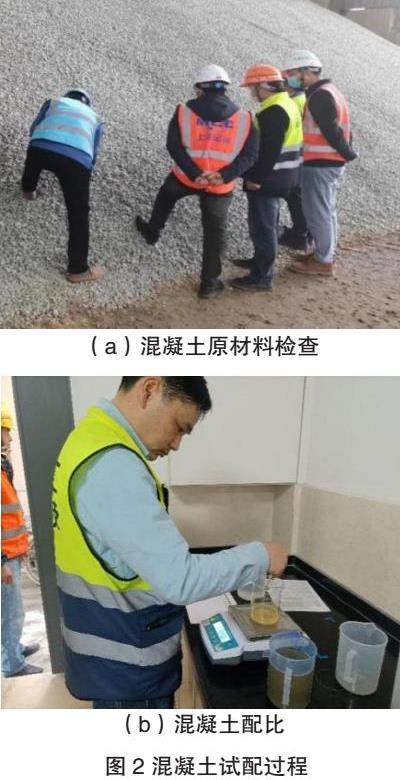

混凝土的试配和优化重点在于降低混凝土自身水化热并延缓水化热释放。由于高效减水剂掺量过大易导致混凝土粘聚性降低,故结合使用聚羧酸系高性能减水剂和复合微膨胀剂(6%),并通过试验发现,调整外加剂后生产出的混凝土,其和易性、抗渗性均得到了提高。根据多次试配结果的对比分析,最终确定了60d龄期每立方水泥用量为210kg的配合比。混凝土配合比详见表1,试配过程如图2所示。

3 施工组织策划

施工组织主要包括混凝土材料运输调配、现场人员和机具配置以及混凝土浇筑施工工艺确定三大方面。

3.1 材料运输调配

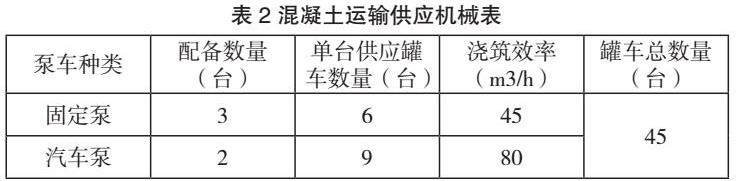

混凝土运输供应保障方面,提前两周组织搅拌站召开筏板基础浇筑材料供应保障专题会,明确浇筑日期;从原材料储备、生产排产、罐车调配、现场调度和技术人员轮班值守等环节进行详细沟通确认;根据搅拌站与施工现场实际距离,提前制定运输保障计划。在浇筑施工过程中派专人跟踪罐车运输,并使用GPS技术实时掌握罐车位置;现场值班管理人员随时根据材料供应情况,第一时间与搅拌站调度联系进行统筹协调,从而保障混凝土供应的连续性。供材机械车辆使用情况见表2。

3.2 现场人员机具配置

2-4#塔楼区域筏板基础一次性浇筑量达13800m³,2-3#塔楼区域筏板基础一次性浇筑量达14400m³,持续浇筑时间长达78小时和72小时,对浇筑人员及机具的配置需求量大。因此根据现场计划投入的泵车数量及各施工班组机械功效,调配了充足的人员机具资源,一处浇筑点配置3个振捣棒和1台收面设备,两班倒连续作业,每12小时进行换班,保证工作效率及现场的持续运转。人员机具配置情况见表3。

3.3 施工工艺确定

综合考虑各类型泵车基本泵送效率以及一次性连续浇筑的总方量、总面积,确定现场五点位同步浇筑混凝土的施工方案。

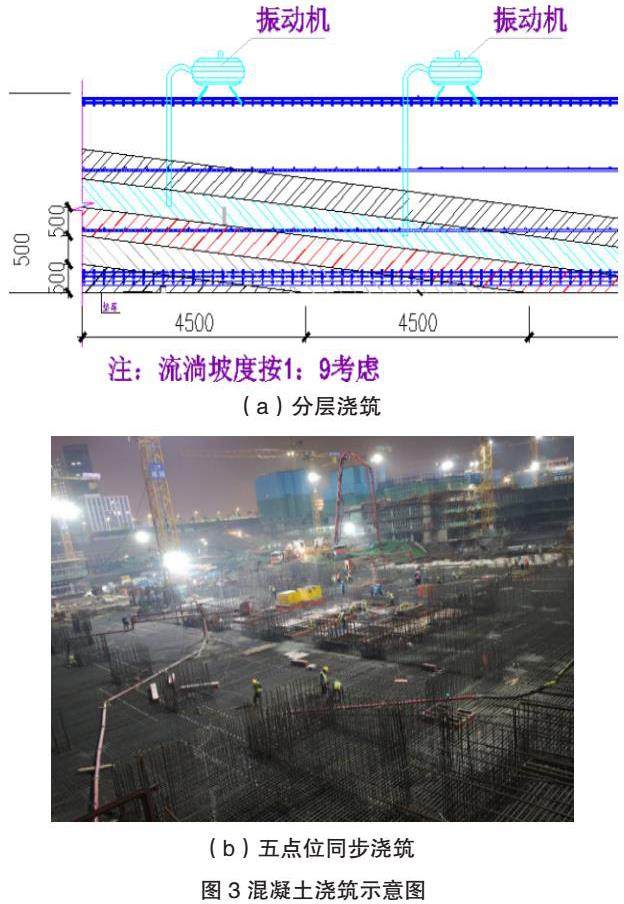

多点位布置、分段浇筑。在各个浇筑段采用“分层浇筑、分层振捣、一个斜面、一次到顶”的推移浇筑法。分层浇筑厚度为500mm,有利于混凝土的振捣,且混凝土的暴露面小,冷量损失小,可有效降低大体积混凝土的最高温升;与此同时,通过有效振捣,能够促进混凝土内部水化热的释放[3] 。为保证浇筑质量,振捣过程安排专人监督。

每个浇筑段混凝土施工时,为确保各浇筑层上下混凝土之间的结合,利用混凝土自然流淌形成的斜面(坡度 1:9 左右)循序渐进、分层浇筑,并一次到顶;保证上下混凝土浇筑的停歇时间不超过初凝时间,交界面分界处不漏振。这种自然流淌形成斜面的浇筑方法,能较好的适应泵送工艺,提高施工效率和质量。混凝土浇筑方式如图3所示。

4 测温与养护

混凝土自身内外温差过大、混凝土表面温度与大气温度差过大、混凝土表面水分损失较快都会导致混凝土结构造成收缩开裂,造成严重的渗漏隐患;同时大体混凝土水化热反应持续时间长,养护措施必须到位。因此,浇筑完成后测温监测和温控措施的执行是重点。

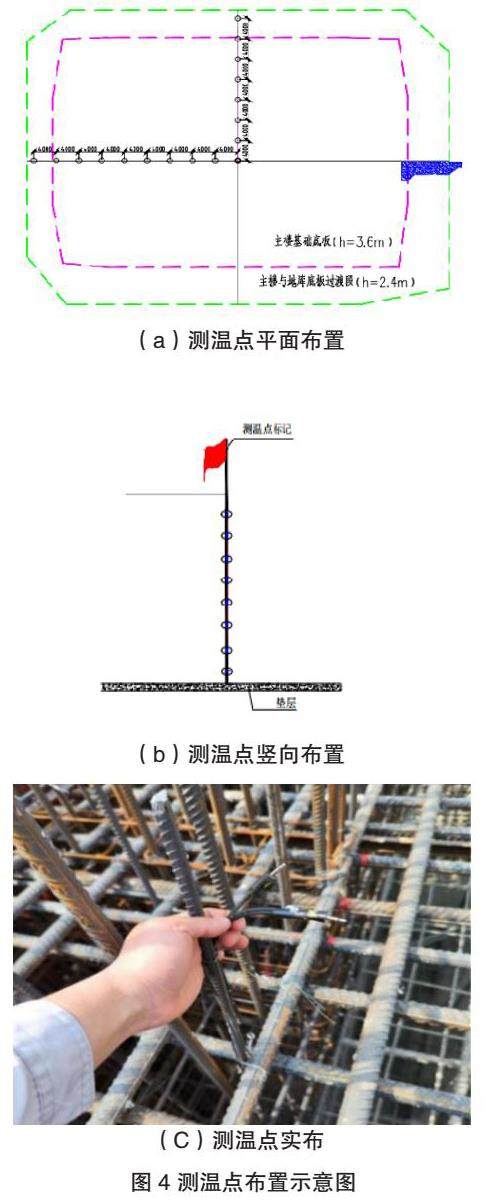

在混凝土浇筑前,平面上在底板对称轴中线上间距4.0m布置测温点,且每个测温点垂直方向设置多个温度感应点:底部距基础50mm、顶部距混凝土面层50mm、中间均匀设置,其中3.6m厚筏板中间间隔0.5m共设置8个感应点;为保证浇筑过程中测温点的稳定不偏位,采用直径14mm的钢筋作为测温元器件的支承架,并与筏板基础钢筋绑扎固定;为便于后期的操作和辨识,令测温导线的插头超出混凝土表面200-500mm左右[4],并对不同埋深的导线做好标记;为避免浇筑过程混凝土对元器件插头和导线造成污染或破坏,超出混凝土部分采用塑料膜包裹完整。测温点布置如图4所示。

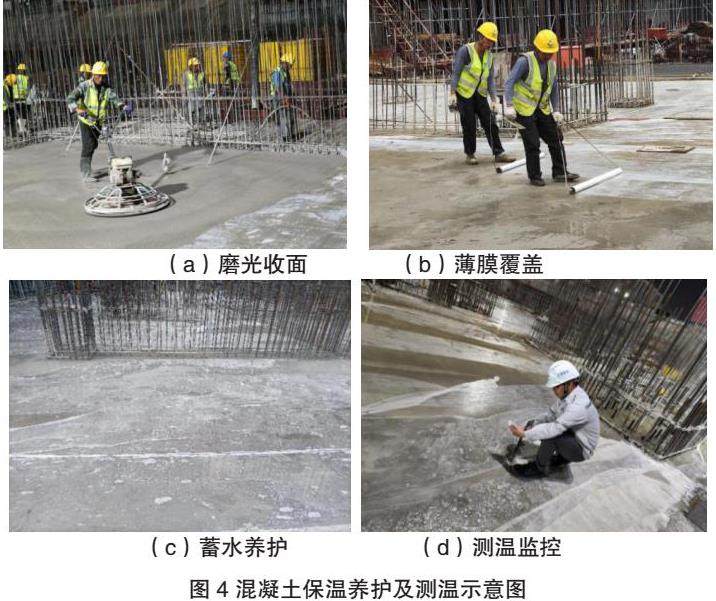

针对当地夏季气候特点,制定基础筏板保温养护的动态跟踪措施:为防止混凝土浇筑完成后表面温度短时间内下降过多而产生过大的内外温差,及时收面后立即覆盖薄膜和土工布,并洒水湿润;提前在筏板基础周边吊模浇筑10cm高止水坎,浇筑完成约10-12h后开始蓄水养护,同时将大底板核心筒井道蓄满;板面初始蓄水高度5cm左右,并根据测温监测结果进行蓄水深度的调整;蓄水时间满7天,蓄水期间安排专人进行测温记录,实时掌握混凝土上、中、下不同位置的温度值,测温记录按照第1、2天间隔2小时,第3天间隔3小时,第4、5天间隔4小时,第6、7天间隔6小时进行[5]。在此期间,将测温结果和大气温度进行对比分析,当混凝土内外温差、表面温度与大气温度差逐渐变小并趋于稳定后可停止测温。温度监测结果显示第3天筏板温度达到73℃峰值,混凝土温差均控制在规范要求内,整体养护效果良好。混凝土保温养护及测温如图4所示。

5 结束语

大体积混凝土施工是一项复杂、烦琐的工程,施工过程需要准确把握大体积混凝土施工技术要点、操作规范、施工要求和流程标准,并实施全过程质量管控和监督管理,保证施工的质量和安全[6]。

本文通过对混凝土试配和施工工艺的优化确定、供料机械和现场人员机具的配备、浇筑过程的监督把控、浇筑完成后养护措施的实施和测温记录,有效减少了筏板基础产生裂缝和渗漏的隐患;并运用TQC将施工质量的一次合格率从先前的83.3%提高到96.4%,降低了后期底板渗漏的维修费用,产生了可观的经济效益和社会效益。通过上述一些列技术管理措施,超厚筏板基础大体积混凝土施工质量得到了有效的保证,为其他类似工程的施工提供了参考和借鉴。

参考文献:

[1]孙宏图. 大体积承台混凝土配合比设计及工程应用[J]. 价值工程,2016(1):157-159.

[2]李文飞. 筏板基础超厚大体积混凝土施工技术[J]. 建材世界,2020,41(6):29-32.

[3]冯金荣,何以芹. 超厚筏板基础大体积混凝土施工技术[J]. 建设科技,2014(5):98-99.

[4]赵来顺,周健. 地下室底板大体积混凝土温控方法[J]. 重庆建筑,2007(5):26-27.

[5]郭寇. 某填海区超高层建筑电梯井坑中坑施工技术[J]. 四川建材,2021,47(9):101-103.

[6]韩欣君. 建筑工程中大体积混凝土浇筑施工技术研究[J]. 智能城市,2021(13):159-160.

京公网安备 11011302003690号

京公网安备 11011302003690号