- 收藏

- 加入书签

机械加工中的刀具磨损机理研究

摘要:机械加工中的刀具磨损是一个关键的研究领域,它对于提高加工效率、降低成本以及确保产品质量具有重要意义。本文旨在深入研究刀具磨损的机理,通过探索其定义、分类、影响因素、理论模型、解释方法以及研究方法和实验技术,全面了解刀具磨损现象的本质。

关键词:机械加工,刀具磨损,机理,理论模型,研究方法

1.研究背景和意义

在机械加工过程中,刀具磨损是一种常见而不可避免的现象。刀具磨损的程度直接影响加工质量、加工精度和工件表面质量,同时也会影响刀具寿命和加工效率。因此,深入研究刀具磨损的机理对于提高加工效率、降低生产成本以及改进刀具设计具有重要意义。

2.机械加工中刀具磨损的机理

2.1刀具磨损的定义和分类

刀具磨损是指在机械加工过程中,刀具表面发生的材料损失或形貌改变的现象。根据磨损形式和机理,刀具磨损可以分为不同的类型。常见的刀具磨损分类包括切削磨损、热磨损、化学磨损和机械磨损等。切削磨损指的是刀具表面受到工件材料的切削力和热量作用而发生的磨损;热磨损是由于高温和热应力引起的刀具表面磨损;化学磨损是指刀具与工件材料之间发生化学反应导致的磨损;机械磨损是由于刀具与工件表面的接触和摩擦而引起的磨损现象。对刀具磨损的准确分类和理解可以帮助我们更好地分析磨损机理并采取相应的措施来延长刀具寿命和提高加工效率。

2.2刀具磨损的影响因素

刀具磨损的程度和形式受多个因素的综合影响。切削参数如切削速度、进给速度和切削深度直接影响刀具的接触力、摩擦力和热量积聚,进而影响刀具的磨损速度。合理的切削液和冷却润滑条件可有效降低切削区域的温度,减少摩擦和热量积聚,从而减缓刀具磨损的速度。刀具材料和涂层的选择对刀具磨损至关重要,不同的刀具材料具有不同的硬度、韧性和耐磨性,在不同的加工条件下表现出不同的磨损特性。工件材料的特性也会对刀具磨损产生影响,其硬度、韧性和热导率等物理性质决定了切削力的大小、热量的传导方式以及刀具与工件表面的接触情况。刀具的几何形状和刀具磨损的检测与预测也对磨损程度产生影响,刀具的刃角、刃磨方式和刃磨质量等因素会影响刀具与工件的接触情况和磨损形式。同时,刀具磨损的检测与预测技术能够帮助及时监测和评估刀具的磨损程度,为刀具的更换和维护提供指导。

2.3刀具磨损机理的理论模型和解释

刀具磨损机理的理论模型和解释涉及多个方面,包括磨粒理论、切削力学和磨损机制等。根据磨粒理论,磨粒的尺寸、形状和硬度等特性对刀具磨损的形式和速率有着直接影响。磨粒与刀具表面的相互作用在刀具磨损过程中起着关键作用,其接触会引发高压力和高温,从而导致刀具表面材料的塑性变形、脱落或化学反应。刀具磨损的形式可以是磨粒剥落、划伤、疲劳断裂等。切削力学理论提供了对刀具磨损机理的进一步解释,切削过程中产生的切削力会在刀具和工件接触区域产生应力和变形,这些应力和变形会引发刀具表面的微观损伤和塑性变形,从而导致刀具磨损。切削力的大小和方向受切削参数、刀具几何形状以及工件材料特性等因素的影响。此外,磨损机制也对刀具磨损的理论模型提供了重要支持,磨损机制包括磨粒磨损、热磨损、化学磨损和疲劳磨损等。

2.4刀具磨损机理研究方法和实验技术

刀具磨损机理的研究方法和实验技术主要包括理论模拟、实验测试和表征分析等。理论模拟通过建立数学模型和计算模拟来模拟和预测刀具磨损过程中的物理现象和变化规律,为研究人员提供深入了解和指导刀具磨损机理的工具。实验测试利用实验平台和设备进行切削实验,观测和记录刀具在不同切削条件下的磨损行为,结合表征分析技术对刀具表面的形貌、组织结构和化学成分进行分析,揭示磨损机理的细节。表征分析技术如X射线衍射、扫描电子显微镜和原子力显微镜等高分辨率仪器,提供刀具表面微观形貌、晶体结构和磨损特征的观察和分析。光谱分析技术则可定量分析刀具材料的化学成分和元素分布。

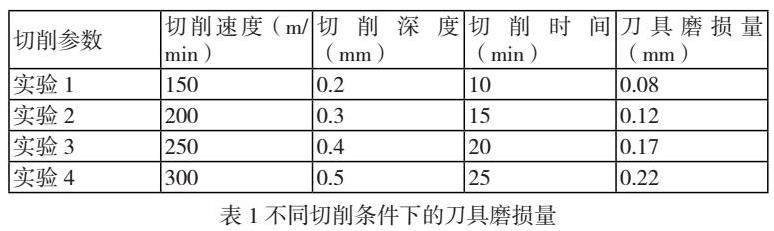

下面表1是通过实验获取的数据表格,展示了不同切削条件下的刀具磨损量:

3.刀具磨损机理的研究进展和应用

3.1刀具磨损机理的经典理论和模型

刀具磨损机理的经典理论和模型涵盖了切削力学、磨粒理论、热力学和磨损机制等多个方面。切削力学理论解释了切削过程中刀具磨损的原因和过程,磨粒理论则强调了切削颗粒与刀具表面的相互作用对磨损的影响。热力学考虑了切削过程中产生的热量对刀具磨损的影响,而磨损机制包括磨粒磨损、热磨损、化学磨损和疲劳磨损等多种方式。

这些经典理论和模型提供了理论基础,可用于预测和解释刀具磨损现象。切削力学理论可以建立刀具磨损与切削力之间的关系,为磨损趋势的预测提供依据。磨粒理论则关注磨粒与刀具表面的相互作用,通过模型可以预测磨粒引起的磨损量和形态变化。热力学理论考虑切削过程中的热传导和热膨胀等热现象,对刀具表面温度分布和磨损行为进行预测。磨损机制的理解则有助于识别不同类型的磨损,并为刀具设计和磨损控制提供指导。

3.2新兴刀具磨损机理研究方法和技术

新兴刀具磨损机理研究方法和技术涵盖了多个领域,包括材料科学、纳米技术、表面工程和计算模拟等。这些方法和技术的发展为深入理解和揭示刀具磨损机理提供了新的途径和工具。首先,材料科学通过结构分析和性能测试,揭示了刀具材料的微观变化和相互作用。纳米技术则在制备纳米结构和纳米涂层的刀具材料上具有潜力,并通过改善硬度、抗磨性和热稳定性来延长刀具寿命。表面工程技术调控刀具表面的摩擦、润滑和磨损行为,减少磨损的发生和程度。计算模拟方法通过模拟切削过程中的复杂现象,预测刀具磨损位置和形态,并揭示磨损机理的微观机制和相互作用。这些新兴方法和技术的应用为刀具磨损机理的研究提供了全新的视角和工具,促进了刀具设计和加工参数优化的发展。

3.3刀具磨损机理在机械加工中的应用

了解和理解刀具磨损机理对于优化切削参数和刀具设计至关重要,从而提高机械加工的效率和质量。通过研究刀具磨损机理,可以确定合适的切削速度、进给速度和切削深度,以最大限度地减少刀具磨损。同时,了解刀具磨损的机理还可以指导刀具的合理选择和设计,提高刀具的耐磨性和寿命。此外,刀具磨损机理的研究还可以为刀具状态监测和故障诊断提供依据,通过实时监测刀具磨损状态,预测刀具寿命和性能变化,及时维护和更换刀具,避免磨损导致的加工质量下降和生产中断。深入了解刀具磨损机理还有助于开发新型刀具材料和涂层技术,通过优化刀具材料组成和结构,提高刀具的耐磨性和切削性能,同时指导新型涂层技术的开发,延长刀具的使用寿命和稳定性。

结束语:刀具磨损机理的研究是机械加工领域的重要研究内容。通过深入理解刀具磨损的机理,我们可以采取相应的措施来减轻刀具磨损,提高加工效率和质量。未来的研究可以进一步探索新的刀具磨损机理模型、开发高性能刀具材料以及应用先进的实验和模拟技术来加深对刀具磨损机理的认识。

参考文献:

1.杨金水. 刀具磨损机理与预测方法综述[J]. 航空制造技术, 2018, 05: 101-105.

2.王亚超. 刀具磨损机理的研究进展[J]. 机械设计与研究, 2018, 34(2): 89-92.

3.姜希. 刀具磨损机理的研究进展与应用[J]. 机械制造与自动化, 2018, 47(5): 29-33.

京公网安备 11011302003690号

京公网安备 11011302003690号