- 收藏

- 加入书签

残钛料回收利用探索

摘 要 通过对钛材加工过程中产生的块状料、屑状料等各种残钛料处理方式分析与研究,提出了残钛料回收熔炼是残料处理的有效途径。实际证明,该方案成本下降明显,产品质量较好,经济效益可观。

关键词 残钛料 碱洗 酸洗 重熔 真空自耗电弧炉(VAR法)

1 前言

由于钛材的加工特点与其它金属不同,生产工艺复杂、加工流程长、成品率低致使加工过程产生了大量钛及钛合金残废料。据统计数据表明,从海绵钛和合金添加料熔炼到压力加工生产过程中产生的有形残料约占总投料量的40%-60%,残料回收利用一直是困扰着钛工业发展的重大问题。目前国内外很多公司都在研究钛及钛合金残废料的回收处理技术,并取得了良好的经济效益。湖南湘投金天钛金属股份有限公司年产量接近一万吨,每年产生大量的残钛料,该公司通过开发残钛熔炼前预处理渠道,研究和开发残钛重熔试制,实现稳定批量生产出合格产品,实现了残钛价值大幅度提升。

2、残钛特点

2.1来源

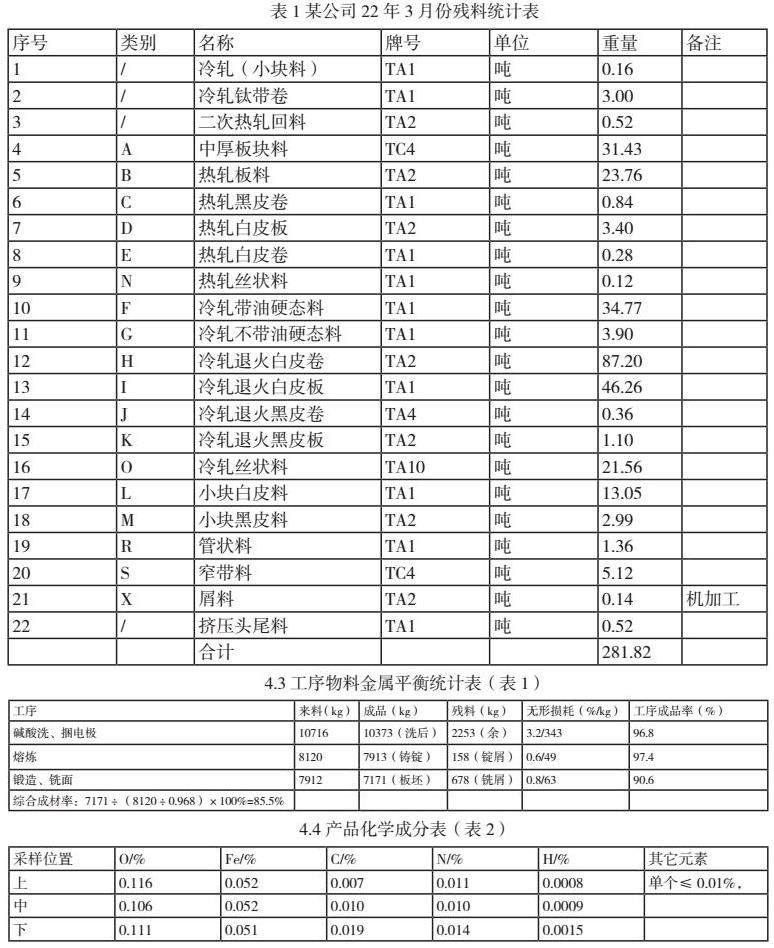

残钛主要分为块状料和屑状料,块状料有热轧头尾料、轧废料、冷轧切边料、冷轧残次板、丝状料、管状料、分条窄带料等,屑状料有铣屑料、扒皮屑、锯屑等,残钛料共30多种形态,牌号主要是TA1、TA2等,同时还有一些钛合金牌号,如TC4、TA10等。这些残钛料中,有些表面油污较多,有些残料氧化严重,除有较厚的氧化皮外,还有很深的吸气层,切头、切尾还往往带有褶皱等特点。下表1是某公司22年3月残料分类情况。

2.2 残钛处理方法

残钛块状料的回收技术比较简单,主要是采用切割、轧制、冲压、拉拔等再加工方法加以利用。同时也可分类后,进行表面处理再回炉熔炼加工成板坯或其它产品。

屑状料的处理技术相对比较复杂,屑状料回收再利用首先可将钛屑降级处理,即加工成颜料用的钛白粉或处理成合金增加剂,同样屑状料也可回炉再熔炼。

块状料和屑状料都可处理成符合重熔需求的回料再利用原料,残料经处置后,符合重熔要求,可与海绵钛混配压成真空自耗电极。大块的块料不适合与海绵钛混合,可直接焊成自耗电极后熔炼。

3 残料回收利用质量控制

实现钛及钛合金块状残料价值最大化,回料重熔是比较好的方法。重熔关键是需要我们如何解决残料回收料重熔成分匀均性好、偏差小、杂质含量低。湖南湘投钛金属股份有限公司已摸索一套有效办法,重点解决了重熔板坯成分不均、杂质成分偏高问题,可满足冷轧薄带要求。残料回收利用质量控制点,主要从以下几个方面控制:

(1)残料种类的鉴别和分类

块状残料区分,可借助光谱分析仪,有效地对块状残废料进行定性和定量的分析。残料经光谱仪定性分析纯钛、钛合金和其它金属,对于难以区分残料,我们可进一步采用取样成分分析方法加以区分。块料经表面处理后,人工逐块进行外观质量检验,抽总数的20%进行光谱复验。

(2)残废料的分块和破碎

块状残料有各种不同外形尺寸,这些尺寸不利于残料回收再利用,需要分块。各种不同尺寸需要采取不同的下料分块方式,厚度大于50mm的块料采用火焰切割机下料,小于50mm块料采用剪板机和鳄鱼剪剪切分切。屑料采用破碎机进行破碎。

(3)残废料表面处理

钛材表面处理,最经济有效的办法是抛丸酸洗或碱酸洗。残钛料表面处理同样也可采取这些方法。

碱洗是用工业用片碱(氢氧化钠)在熔融状态下,加入带有氧化层的钛材料,去除氧化层,常见于热轧单张板处理工序,后发展至废料处理。碱洗时需要配制合适片碱浓度,确保氧化皮彻底去除,残钛表面呈现光亮金属色。

酸洗是氢氟酸、硝酸和水的混合液,配比所处理原料不同而有所不同。主要是去除钛材表面的杂质和污物。使用时,需要控制好酸液配比和酸洗时间,确保杂质和污物的清除,又不使有用金属流失严重。

(4)电极制备

残料捆制电极,实际上是熔炼前制备自耗电极,根据成品锭的尺寸和熔炼次数,计算电极的直径和长度。残料需按牌号分类均匀添加捆制。现场保持干净整洁,防止二次污染。

(5)残废料回收的熔炼方式

残废料回收重熔难点是怎样把残料中高低密度夹杂分离出去。残料回收重熔方式主要有二种方式,即真空自耗电弧炉(VAR法)和电子束冷床炉(EB法)。EB炉可以有效地去除高低密度夹杂,用钛及钛合金块状残废料捆扎电极和料箱生产出优质的板坯和圆锭。真空自耗电弧炉成分控制匀均,主要用于块状残废料捆扎电极的熔炼,可以进行合金和纯钛铸锭的生产,且工艺成熟稳定。这二种方式各有优势和不足,电子束冷床炉和真空自耗电弧炉相互配合使用,即可解决大量回收的残料的熔炼问题。

(6)残废料回收的部门协作

残料的来源决定了残料的品质,不同的部门产生的残废料的质量是不同的,这也是残废料回收处理一个难点。要解决这一问题,需要加强各部门的协作监控力度,才能有效保证残料的品质。同时,也需要制定相应管理制度,规范残料回收各项工作。

4 生产实践

4.1生产工艺

加工原料:TA2残料,投料10716kg,形态为冷轧料、热轧料、黑皮中厚板边料、头尾料等。

熔炼方式:真空自耗电弧炉(VAR法)

加工成品:钛锻造板坯。

工艺流程:原料(边丝料)→碱洗水洗(中厚板料爆碱)→酸洗水洗→焊接电极→熔炼(VAR)→检验→锻造板坯→铣面→检验入库。

4.2 生产过程控制

(1)捆电极规范

①残钛在入库前,过磅并记录重量;在加工库房干净整洁,单独分区,避免混淆。

②填充料用厚(4.0mm)边丝需拉直、切段,出现弯曲大于30°的比例不超10%,酸洗时长不低于5min; 打包块用薄边丝(1.0mm以下)酸洗前打散,酸洗时间不低于8min。

③根据电极尺寸将卷板料剪切成合适的宽度,之后酸洗时长不低于5min;带氧化皮的卷板料酸洗前需爆碱处理,爆碱时长不低于3min,所有残钛在酸碱洗后,清水冲洗并晾干,晾干过程注意防水、防潮,无油污、尘土颗粒等二次污染。残钛料表面清洁,无可视油污、氧化皮、酸斑等缺陷。

④电极原料中的带氧化皮比例1:10以下,电极组装,防止组电极过程中树叶、油污等二次污染;电极焊接,焊点颜色为银白或浅黄色,尽量杜绝有蓝紫色等严重氧化出现,如有严重氧化的,用钢刷清除;焊点正面不可出现肉眼可见的焊接缺陷,电极内无可视其他杂物;焊接作业人员必须戴干净脚套、手套等防护用品,不能用电风扇、压缩空气等设施对焊接处强烈通风,关注焊接电流、氩气流量、焊接速度三者相匹配。

⑤电极上贴电极标签,标签内容包含重量、规格、电极编号、日期。电极存放时,下垫木方,上盖塑料布,要求15日内进炉,期间遇水或有阴雨天气超过3天,烘干处理。

(2)熔炼规范

①辅助电极必须为同牌号,辅助电极表面应机加见光。

②熔炼过程参数确认(初始真空度、熔炼完真空度、电流、电压)。

③熔炼时避免淘心熔炼/熔池不到边,若出现熔炼电压瞬时波动大、自耗电极进给时断时续等不稳情况,及时下调弧距,消除淘心熔炼。

④一次锭出炉后检查无明显发蓝现象,一次锭漏气率小于1.5pa/min,一次锭需钢刷刷洗,每次熔炼完毕,需要清洗坩埚;二次锭出炉后检查有无明显发蓝现象,二次锭漏气率小于1pa/min。二次锭车削扒皮,去除表面氧化层,表面应光滑、平整,记录扒皮前后重量,每次熔炼完毕,清洗坩埚。

⑤化学成分(Fe、C、N、O、H)检测并报实测值,3处取样,每处取样2份(一份送检、1分留存备用),位置分别为轴向中心和距头尾100mm处,取样保证干净无杂物、无氧化,禁止使用带油污手套捡拾样品。

(3)锻造和机加工规范

①锻造过程参数确认:加热温度、开锻温度、终锻温度。

②锻造坯尺寸确认:记录锻造前后重量,记录坯头尾重量。

③板坯单面铣削量不小于5mm,刨铣后板坯尺寸确认,记录刨铣前后板坯重量。

④所有板坯交付前全部探伤,检查板坯有无缺陷。

4.3工序物料金属平衡统计表(表1)

4.4产品化学成分表(表2)

根据对残次料生产过程金属平衡表(表1)统计,结合生产实际情况,我们可以看出,捆电极工序综合成材率为96.8%,无形损耗为3.2%,主要是清洗损耗,边丝厚度薄,洗损较厚板和块料较大些,成材率、无形损耗与常规钛材加工成材率和损耗相当,处于正常范围。熔炼工序综合成材率为97.4%,对比常规钛厂(成材率95%~96.5%)高1%左右,这是残料加工中杂质少有关。工序综合成材率为85.5%,与常规钛厂相当(钛厂成材率为85%~86%),属正常范围。从表2来看,产品中主要元素控制较好,氧元素、铁元素均匀性控制较好,碳、氢、氮元素成分低,其它杂质元素成分极低,成分达到常规产品要求,适合要求较高的冷轧薄带材生产。

从本次实际生产情况可以看出,残钛料分类管理到位、表面处理方面好,各工序精细操作,同样可以生产出高品质产品,成材率与常规生产相当,甚至有些工序金属成材率高于常规生产。

5 结 论

(1)残料回收利用,可获得显着的经济效益。依据国外和我国的统计数据表明,在铸锭熔炼时,残料的添加量每加1%,成本可下降0.8%;若原料中加入30%的残料,则铸锭成本可下降24%左右。

(2)残料回收重熔,主要是化学成分均匀性和杂质元素含量控制,要保证产品质量,关键是残钛料来源分类管理和表面处理程度。

(3)残钛重熔,采用合理的熔炼方式,可更好地控制加工成本和产品质量 。常规产品小批量,一般采用VAR法;大批量残料加工,采用EB法;高端产品,如航空或军工产品,采用VAR+EB法。

参考文献

1、郭微,韩国开发出残钛回收技术(J).钛工业进展,2014.

2、黄永光,我国钛废料回收利用现状(J).钛工业进展,2017.

3、宝鸡钛业:《钛材的塑性加工工艺及钛材方向》

京公网安备 11011302003690号

京公网安备 11011302003690号