- 收藏

- 加入书签

生物医药企业挥发性有机物(VOCs)净化工程案例分析及优化措施

摘要:生物医药企业的VOCs成分复杂多样、点位多、难收集、浓度高、阶段性波动大,处理困难等痛难点。生产车间设备VOCs进行收集,预处理系统采用“冷凝+水喷淋”工艺,同时末端处理装置采用蓄热式焚烧炉为核心的综合治理工艺,试运行期间VOCs去除效率显著,去除效率高达99%。本文以某生物医药企业VOCs净化工程为实例进行分析,并对试运行中出现的设备问题进行优化改造。但是也带来一系列的问题,如自动加药系统超负荷运行、喷淋设备循环水箱容易堵塞、防腐措施难等。因此本文以实际工程为例,为同行业者带来可借鉴的实际工程经验。

关键词:挥发性有机物;蓄热式焚烧炉;运行问题;优化措施

Abstract: Volatile Organic Compounds (VOCs) are complex and diverse, difficult to collect, many points, high concentration, large periodic fluctuations, and difficult to deal with in biomedical enterprises. This paper takes the VOCs purification project of a biomedical enterprise as an example to collect VOCs from the equipment in the production workshop. The pretreatment system adopts the "condensation + water spray" process, and the end treatment device adopts the comprehensive treatment method mainly based on the regenerative incinerator. The VOCs removal efficiency is significant, and the removal efficiency is up to 99%, which meets the emission standard of volatile organic compounds for industrial enterprises in Tianjin. Although the removal efficiency of combustion method is significant, it also brings a series of problems, such as overload operation of automatic dosing system, easy blockage of circulating water tank of spray equipment, difficult anti-corrosion measures and uneven temperature. Therefore, this paper takes the actual project as an example to bring practical engineering experience for the same industry.

Keywords Volatile organic compounds (VOCs),Regenerative Thermal Oxidizer(RTO);Operation problems;Optimization measures

1引言

挥发性有机物(Volatile Organic Compounds,VOCs)是在常温下,沸点50℃-260℃的各种有机化合物。通常分为非甲烷碳氢化合物、含氧有机化合物、卤代烃、含氮有机化合物、含硫有机化合物等几大类1, 2。主要来源于煤化工、石油化工、生物医药、燃料涂料制造、溶剂制造与使用等过程3。本文以某生物医药企业VOCs净化工程为例,针对在运行过程中出现的问题及后续优化措施进行论述。

生物医药企业在生产过程中会使用大量的具有发挥性的有机溶剂会产生挥发性有机物(VOCs)。据相关文献报道4-6, 生物医药企业VOCs排放特征及复杂性:

(1)VOCs排放点位多,几乎涵盖每台生产设备,设备管道纵横交错,有组织收集较困难,且排放量大、无组织排放现象严重,导致厂界废气浓度较高;

(2)生产工艺的间歇性和反应时间的间断性,设备不能连续运转,最终导致废气间歇性排放,排放风量、不稳定,反应阶段瞬时浓度超高;

(3)污染物质及种类变化较大,存在不同种类产品共用一个反应釜现象,导致同一反应釜在不同时间排放不同种类物质和性质的污染物,而且排放非常不稳定,带来安全风险隐患;

(4)生物医药企业中VOCs大多为具有刺激性气味,扩散性强、嗅域值低,影响范围十分广泛;

(5)因生产原料的特殊性,一般反应过程都会较为激烈,发生生产事故的风险更大,加之生产装备水平及工艺技术水平还未达到高级水平,若管理不善,造成“跑冒滴漏”等现象。

2 企业概况和工艺设计

2.1 某生物医药企业概况

本文以某生物医药企业为实例,针对生产过程中逸散的VOCs进行溯源调研,包含生产工艺,产污、排污以及污染物因子进行调研。调研发现生物医药企业VOCs主要来源有以下几点:

(1)原辅料贮存阶段,存储容器半密闭释放出具有刺激性或者恶臭气味的气体;

(2)物料在烘干过程中产生刺激性气味以及颗粒物;

(3)在生产过程中,原辅料中的有机溶剂挥发而导致VOCs污染,包含反应釜的工艺和投料排气、离心机排气、真空泵排气、发酵排气、回收装置的排气、安全泄放装置排气等,蒸馏系统和储罐区域系统也会有少量排放,如储罐上的呼吸阀等;

(4)危险废物暂存库在贮存期间以及污水处理站在处理废水过程中也会产生一定量的恶臭性有机气体,包括硫化醇、氨气、硫化氢等气体。

2.2工艺设计

目前,针对VOCs的治理主要分为两大类4, 10:回收与去除。回收技术以冷凝法为主11,应用于气体种类比较单一或者主体成分明确的前提条件下,而且所回收的成分能够产生经济价值。去除技术以洗涤、吸附12、燃烧、生物、等离子技术为主,将其转化为无害的物质。而燃烧技术适合运用在中高浓度废气,中高风量,去除效率高,能够稳定达标排放,为了降低其运行能耗,研发了蓄热式焚烧技术13, 14,焚烧温度不低于760℃,废气浓度1000-2000mg/m3,风量80000m3/h以内。

根据现场调研以及换风次数的计算,确定各个车间废气风量:合成车间12000m3/h,提取车间4000m3/h,精烘车间3000m3/h,烘干车间3000m3/h,废水处理站8000m3/h,共计30000m3/h,该风量满足蓄热式焚烧技术应用条件。

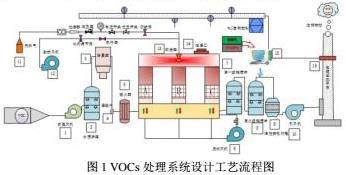

生物医药企业VOCs组分复杂多样,溶剂种类繁多,则需要在进入蓄热式焚烧炉(RTO)前,设置去除盐酸等易溶于水的溶剂的设备设施,且生产过程中使用大量的二氯甲烷和三氯甲烷含卤素溶剂经高温燃烧后会产生腐蚀性气体更有可能产生二噁英15等气体。最终设计工艺流程如图1所示:前引风机+水洗+除雾器+阻火器+蓄热式焚烧炉+二级碱液喷淋+活性炭吸附+后引风机+排气筒。

3 废气收集设计管路及安全措施

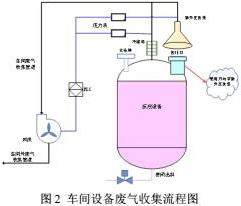

该生物医药企业生产通常是间歇式生产,生产各个车间设备(反应釜、离心机、真空泵、)废气排放气量波动性较大,废气浓度忽高忽低,存在废气收集支管段内压力不稳而泄露。因此,车间输送风机前端增加压力检测点,并根据现场实际情况设置压力参数,与车间外风机联锁变频控制,保证车间废气支管段内压力为微负压状态(如图2所示:车间内设备废气收集示意图)。

依据废气输送管道设计根据《石油化工金属管道布置设计规范》SHT3012-2011中要求,设计管道坡度2‰~5‰,每隔30米或者主管与支管交汇处设置积液箱或者在管道拐点和低点设置排凝点,定期排凝,避免管道内积液长期贮存在管道内。

废气输送管道一般距离较长、管线复杂,气体流速较快,管道内会有静电产生,如静电大量积聚,会引发爆炸等安全事故。因此,此次废气输送管道采用金属管道,并依据《石油化工静电接地设计规范》要求,做好管道法兰跨接和静电接地。

在各个车间出口管道上设置阻火器,避免突然爆炸性事故扩散到各生产车间,缩小事故范围,并在废气输送管道的关键位置设置泄爆口。因此,废气输送管道与RTO系统主体对接位置需增加阻火器,防止并阻断RTO系统回火,且输送管道每间隔30米设置爆破片。

4 工程试运行效果、问题分析和优化措施

4.1 工程运行效果

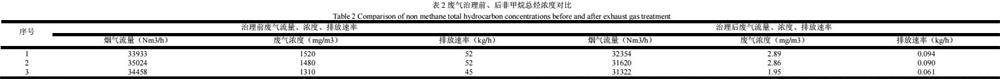

工程设备安装完成后,试运行阶段分别对末端处理系统进出气口进行非甲烷总烃浓度进行和排放速率的检测(如表2所示)

4.2问题分析

虽然末端处理系统在试运行阶段中保证了以蓄热式焚烧炉(RTO)为处理工艺核心,能够高效去除VOCs的效率,卤代烃等经过高温燃烧后产生大量的HCl、SO2以及NOx等腐蚀性气体,不仅损害RTO设备本体下箱体还造成自动加药系统超负荷运行等一系列问题,具体问题如下:

(1)氢氧化钠溶液来不及配比,导致喷淋塔设备循环水pH值保持在2-3范围内,自动加药系统跟不上损耗速度;

(2)设置前水喷淋塔体目的去除亲水性有机溶剂,导致喷淋塔循环水箱内有机溶剂浓度越来越高,带来安全风险隐患;

(3)高温氧化后的产生的大量的酸性气体,造成片碱或液碱消耗量过大,使得运行成本提高;

(4)二级碱液喷淋塔除雾层效果不显著,常规喷淋填料难以达到效果,导致排气筒有少量碱液滴排出。

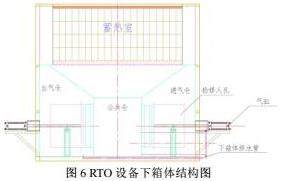

(5)大量的酸性气体会腐蚀RTO下箱体出气仓以及换向阀等,容易导致阀门脱落、出气仓腐蚀造成去除效率低下等情况;

4.3 优化措施

针对上述出现的问题,可以采取以下措施:

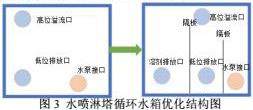

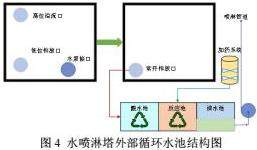

(1)前水喷淋循环水箱结构优化设置隔板且设计低、高放空阀门,定期打开排空,防止长期有机溶剂积累,如图3所示;

(2)后一级碱洗喷淋塔改为水洗塔去除HCl为代表的酸性气体,塔体底部排空阀状态长期打开,废水自流至酸水池,当酸水池中液位高于一定高度时,再溢流至反应池进行中和反应,最终反应完成后进入清水池;

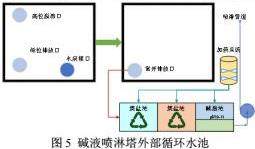

(3)后二级碱洗喷淋塔循环水改为塔外循环方式,采用集盐池和碱液池,防止盐分堵塞喷淋管道,其中碱液池pH值设置在10-12;

(4)为了保证酸性气体的去除效果以及保证高效率除雾,在后二级喷淋塔后再增加一座碱洗喷淋塔,同时使用蓝太克除雾填料增大塔内气体流速保证除雾效果,此喷淋塔循环方式采用传统内循环方式;

(5)设计前期考虑下箱体材质防腐问题,采用不锈钢304,试运行阶段发现不锈钢304难以保证其设备的稳定运行。因此建议下箱体使用2205双向不锈钢材质,但是考虑行业的特殊性,建议出气仓和公共仓使用2205双向不锈钢的同时增加50mm耐高温耐酸碱高温浇注料进行防腐措施。

5 结论

生物医药企业挥发性有机物(VOCs)采用蓄热式焚烧炉(RTO)为主体工艺,去除效率高,能够达到99%以上,能够满足天津市《工业企业挥发性有机物排放控制标准》DB12/524-2020实现超低排放。针对试运行过程中出现的问题进行优化,保证了设备系统的可持续性以及可循环性。同时能够保证企业生产的稳定性,带来了巨大的经济效益。

参考文献

[1].张钢锋; 卜梦雅; 李杰, 我国挥发性有机物(VOCs)研究进展与态势分析. 安全与环境学报, 1-11.

[2].王瑛, 挥发性有机物VOCs处理技术的研究进展. 能源环境保护 2018, 32, (06), 7-11.

[3].商永圭, 医药行业废气处理工程案例. 上海化工 2020, 45, (04), 21-24.

[4].谢娟, 制药有机废气治理工艺探讨. 山西化工 2022, 42, (04), 140-142.

[5].徐子义; 冯勇, 医药化工行业有机废气处理的探究. 皮革制作与环保科技 2021, 2, (23), 106-107+110.

[6].孟宪政; 庄瑞杰; 于庆君; 唐晓龙; 易红宏; 冯勇超; 隗晶慧; 陈超祺, 制药行业有机废气催化燃烧研究进展. 化工进展 2021, 40, (02), 789-799.

[7].张旭, 农药行业有机废气蓄热焚烧炉RTO设计要点探讨. 辽宁化工 2022, 51, (08), 1162-1165.

[8].杨凯雄; 李琳; 刘俊新, 挥发性有机污染物及恶臭生物处理技术综述. 环境工程 2016, 34, (03), 107-111+179.

[9].蒋鹏云, 低浓度、大风量有机废气治理工艺应用. 化工设计通讯 2020, 46, (11), 161-162.

[10].魏倩; 田晋平; 杜飞鹏; 李秉正; 王梦娜; 张佳; 史政都, 废气中挥发性有机物治理技术综述. 中国资源综合利用 2022, 40, (09), 105-110.

[11].冯智星; 余炳林; 胡勇; 谢永恒, 有机废气(VOC)处理技术. 广东科技 2008, No.192, (14), 3-5.

[12].郭惠; 周武锋; 杨彦军; 凡冠廷; 徐搏伟, 吸附法处理挥发性有机物的研究进展. 广州化工 2022, 50, (16), 14-16+23.

[13].欧阳兆辉; 杨康; 袁昊; 刘欢, 蓄热式燃烧法处理卤代有机废气的健康风险评估及反应器优化设计. 上海第二工业大学学报 2022, 39, (03), 210-217.

[14].吴文睿; 周兵, 关于RTO焚烧炉技术的简单探讨. 资源节约与环保 2016, No.171, (02), 10.

[15].黄汝广; 李莎; 李毓阳; 刘淑珍; 于萍萍, 二噁英污染及其防控措施的研究进展. 安徽农业科学 2007, (30), 9670-9671+9698.

京公网安备 11011302003690号

京公网安备 11011302003690号