- 收藏

- 加入书签

基于Unity 3D的智慧车间数字孪生关键技术研究

摘要:提高车间信息化、智能化运作水平,从生产线规划到生产活动检测实现全生命周期管理,是现如今各大生产制造企业的主要发展目标。尤其是在全面深化改革背景下,行业竞争压力越来越大,生产制造类企业不仅要保障产品质量,还需不断缩短工程交付周期,以此抢占市场先机。本文以推动智慧车间发展为核心任务,基于Unity 3D理论基础分析了数字孪生关键技术的应用要点,希望能够为相关企业持续深化生产与经营管理智慧化水平提供一些新思路。

关键词:Unity 3D;智慧车间;数字孪生关键技术

数字孪生关键技术是信息科技领域创新进步的重要产物,主要作用为实现智能制造物理世界与信息世界互联互通,打造一个和真实物理车间生产要素完全相同的映射空间,通过虚拟、模拟行为检测、监督、指导、预测实际环境中各类行为可行性,是一种产品全生命周期管理举措[1]。近年来,国内对于数字孪生关键技术关注度持续提升。如何将数字孪生关键技术合理应用于智慧车间生产活动中成为了多数企业所面临的关键问题。由此可见,本文基于Unity 3D理论智慧车间数字孪生关键技术这一课题加以分析研究,具有较强现实意义。

一、相关理论概述

(一)Unity 3D的定义

Unity 3D是能够让游戏玩家轻松创建如三维视觉游戏、建筑可视化优势、实时三维动画类,互动性较强的多平台、综合性游戏开发工具,本质上属于一款全面整合的专业游戏引擎。Unity 3D以Director、Blender game engine等交互性图形开发环境为首要条件。2020年5月,Unity 3D被加拿大技术服务公司收购,并将应用领域拓展至工业生产活动中。

(二)智慧车间与数字孪生关键技术

智慧车间:是信息时代进步发展的重要产物,是信息科技赋能于传统车间运作模式的一种体现。具体是指利用物联网技术、人工智能技术等先进信息科技,加快实现车间生产设备、人员、生产活动的智能化运营与管理。智慧车间具备自动化、智能化、信息化、高效化、安全化、精细化等特点。大致包含了数据采集与处理系统、人工智能操作系统、设备网络管理系统、生产自动化与可视化系统等[2]。搭建智慧车间有利于提高生产效率与质量、降低生产成本、延长设备使用寿命、提高生产安全性。基于上述种种优势,智慧车间已经成为了我国制造行业的主要转型升级方向。

数字孪生关键技术:通过对物力世界的虚拟复制,帮助企业进行监督管理、分析、优化、预测。数字孪生技术当前多应用于物理实体的三维建模与仿真领域。数字孪生关键技术应用于智慧车间,可以从顶层设计、测试、仿真、生产线、厂房规划等多个环节着手,虚拟和判断出生产或规划中所有工艺流程、可能出现的矛盾、缺陷、风险。针对各种情况进行事前仿真,从而缩短方案设计与设备安装调配的时间,提高工程交付周期。

二、基于Unity 3D的智慧车间数字孪生关键技术应用要点

(一)数字孪生体建立

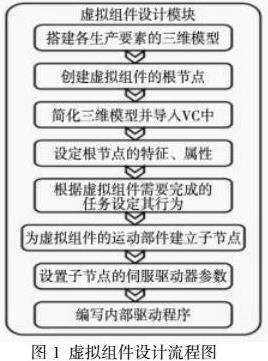

要想在智慧车间生产活动中合理应用数字孪生关键技术,首要前提是建立数字孪生运行体系,具体可以从虚拟组件设计、数字化工艺设计两个方面着手。第一,虚拟组件设计。在智慧车间中有应用数字孪生关键技术,需要在虚拟组件设计过程中编制三维模型、设置组件属性、编写内部驱动程序。通常情况下,虚拟组件的基本组成单元为组件节点、行为、属性、特点。具体设计流程如图1所示。

每一个虚拟组件都拥有一个专属ID,以此合理区分不同或者类似的虚拟组件。其中,属性是虚拟组件的变量,特点是虚拟组件的定量。

第二,设计数字化工艺。智慧车间具备生产数字化、智能化、自动化等特点,这与数字孪生关键技术应用要点相契合。在利用数字孪生关键技术设计数字化工艺过程中,可以从数字化工艺规程设计与数字化工艺装备设计两个维度着手。数字化工艺规程设计包含:数字化工艺卡、数字化工序、数字化工艺过程卡;数字化工艺装备设计包含:夹具虚拟组件、刀具虚拟组件、模具虚拟组件等内容。

(二)虚拟产线仿真调试

首先,对智慧车间的数字孪生体系内部进行仿真调试。利用虚拟组件内部的Python驱动引擎促使虚拟组件正常运作;然后借助虚拟组件间的接口连接不同虚拟组件,进一步验证智慧车间虚拟生产线是否运作正常、是否按照既定生产目标进行生产产品。同时,对智慧车间的虚拟组件、产品数字化生产工艺、生产线等进行合理规划与优化。其次,与虚拟控制器进行联合调节。使用PLC编程软件控制智慧车间整个生产线,及时验证PLC控制程序是否满足控制要求、与数字孪生体系内部驱动程序是否可以高效对接,从而实现智慧车间生产活动的精细化管控。最后,与真实控制器进行联动调试。为了进一步排除仿真软件中所忽略的安全因素,使用OPC UA协议连接真实控制器,依据实际情况规划产线,最终达到预期的生产目标。

(三)虚实产线信号交互

加强虚拟产线信号交互主要是为了及时收集物理产线的生产情况、警报信号、设备运作状态,并将这些信息实时反馈给数字孪生体系,将其映射在虚拟生产线上。利用数字孪生关键技术分析、监督、预测问题,为调整物理产线提供参考数据。对此,工作人员首先需要搭建物理产线,对车间内部的机床、生产设备、人员、零件等所有生产要素进行全生命周期监督;其次,加强数据采集与传输,及时将物理产线各类信息传送给数字孪生体系;最后,实现数字可视化。通过在数字孪生体系中对比分析数据,了解物理生产线存在的问题,及时治理。

如图2 所示,现阶段已经有制造企业在车间生产活动中应用了数字孪生关键技术,通过将生产操作设备与数字孪生系统进行对接,可以在计算机上动态化监测智慧车间的运行情况,及时发现生产操作问题及时治理。

结束语:

综上所述,合理应用数字孪生关键技术,通过建立数字孪生体系、虚拟产线仿真调试、加强虚实生产线信号交互等措施,从生产方案设计、测试、执行、预测等环节着手,不断提高方案设计与设备安装调时间,进一步提高工程交付周期,为企业创造更大经济效益打好基础。

参考文献:

[1]肖庆阳,方建儒,王龙,等.基于数字孪生的全周期智慧车间系统[J].组合机床与自动化加工技术,2021(10):129-132.

[2]张振芳,王林军,姜亚丽,等.食品生产车间的数字化改造[J].成组技术与生产现代化,2021,38(02):34-37+50.

作者简介:

1,苟长平 (1980-) 男 四川万源 汉族 大学本科 高级工程师研究方向:材料成型与控制

2,李建魁 (1983-) 男 重庆荣昌 汉族 大学本科 工程师研究方向:供应链管理

3,代富勇 (1991-) 男 四川南充 汉族 大学本科 工程师研究方向:电气自动化

京公网安备 11011302003690号

京公网安备 11011302003690号