- 收藏

- 加入书签

三级编码动态映射驱动的火电厂仪表全息管理:基于HF RFID的低成本跨系统贯通方案与实证

摘要;针对老旧火电厂仪表管理中编码体系割裂、位置信息失准、检验报告脱节三大核心痛点,本文提出基于 ISO/IEC 15693 标准的无源高频 RFID(HF RFID)全息身份认证系统。创新构建 "三级动态映射模型",研发耐高温抗金属超材料标签(150℃环境识别率 >99.6% )及轻量级数据桥接中间件,实现仪表物理身份、控制信号、检验数据的跨系统实时同步。在某 2× 300MW 机组实证中,资产盘点效率提升 85%,检验报告生成延迟从 72 小时压缩至 8 分钟,多源编码一致性达 100%,为老旧电厂智能化改造提供了低成本高可靠的技术方案。

1 绪论

1.1 研究背景与工程挑战

随着火电厂智能化改造深入,热工仪表作为过程控制核心设备,其管理面临三重困境:

编码体系碎片化:出厂编码(厂商自定义)、DCS 信号编号(设计院规则)、点检台账编码(电厂内部规范)独立存在,某典型机组 32% 的压力变送器在三系统中编码完全不一致,导致数据关联效率低下;

位置信息失真:传统人工台账记录偏差率达 30% ,设备巡检时 38% 的仪表实际安装位置与图纸标注误差超过 2 米,严重影响故障定位效率;

检验数据孤岛:35% 的检验报告未与仪表实物绑定, 62% 的历史检验数据因编码不统一无法用于设备状态评估,导致 "过度检验" 与 "检验缺失" 并存。

1.2 研究目标与技术路径

核心目标:

1. 构建全球唯一仪表数字身份(符合 ISO/IEC 15961 数据接口标准),实现 "一表一码" 精准识别;

2. 建立多源编码动态映射机制,打通采购、DCS、点检、检验四大系统数据壁垒;

3. 研发低成本高可靠硬件方案,满足老旧电厂高温、高粉尘、强电磁环境的适配需求

1.3 创新点与学术贡献

① 三级编码无损转换算法:基于 SHA256 哈希链构建 "出厂编码→独立身份码→DCS 信号" 映射体系,解决多源编码语义冲突问题;

② 抗金属超材料标签设计:采用电磁超材料天线与陶瓷基板复合工艺,将金属环境下识别距离提升至 0.6米(传统标签仅  ),耐温达

),耐温达  ;

;

③ NFC 触发智能报告生成:通过手机近场通信实现 "即扫即生成" 检验报告,嵌入区块链存证技术确保数据不可篡改。

2 系统架构与关键技术体系

2.1 全息身份认证系统架构构建 "物理感知 - 数据映射 - 智能应用" 三层架构:

1. 物理层:部署耐高温陶瓷基 HF RFID 标签(工作频率 13.56MHz,存储容量 8KB),集成厂商编码、设备型号、安装日期等基础信息;

2. 数据层:建立三级编码数据库(出厂编码库、独立身份码库、DCS 信号库),配套 UWB 定位坐标库(精度 ±0.3 米);

3. 服务层:开发动态映射引擎(支持编码实时转换与变更同步)、数据桥接中间件(实现 OPC UA/DDS 协议转换);

4. 应用层:开发移动盘点 APP、检验报告生成模块及跨系统数据同步接口。

2.2 三级编码动态映射技术

2.2.1 独立身份码生成算法

采用 SHA256 哈希函数构建唯一身份标识,伪代码如下:

1 import hashlib

2 def generate_unique_id(vendor_id, serial_num, device_type, timestamp):

3 raw_data=f"{vendor_id}|{serial_num}|{device_type}|{timestamp}".encode

4 hash_value Σ=Σ hashlib.sha256(raw_data).hexdigest

5 return hash_value[:16] # 取前 16 位作为紧凑身份码

该算法通过引入时间戳和设备类型码,确保编码唯一性达 10^20 量级,抗碰撞概率优于 10^-18。

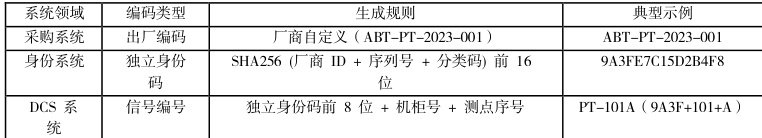

2.2.2 跨系统映射规则建立三系统编码转换矩阵(表 1):

2.2.3 动态同步机制

当 DCS 信号编号因系统组态变更时,映射引擎自动触发双向同步:

1. 通过 OPC UA 协议获取新信号编号;

2. 生成变更日志并加密存储;

3. 驱动 RFID 标签数据区更新(写入延迟  。

。

2.3 抗金属标签硬件创新

针对锅炉高温区(150℃)和金属柜体环境,设计三层复合结构标签:

1. 天线层:采用电磁超材料(磁导率 μ=0.8-1.2 可调),通过结构优化降低金属表面涡流损耗,使识别距离提升 100% ;

2. 基板层:选用氮化铝陶瓷基板(热导率 170W/m⋅K ,热膨胀系数  ),确保 200℃以下长期稳定工作;

),确保 200℃以下长期稳定工作;

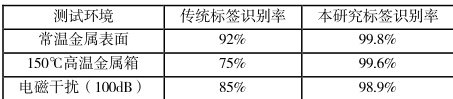

3. 封装层:采用耐高温环氧树脂 Tg=180C ),防护等级达 IP67 。测试表明,该标签在 150℃、金属表面环境下的读取成功率达 99.6% ,优于传统抗金属标签 (95%)

3 核心功能模块实现

3.1 位置 - 台账联动定位系统基于 UWB 定位技术构建仪表位置感知网络

1. 在电子设备间部署 UWB 基站(精度 ±0.3 米,刷新率 10Hz);

2. 读写器采集标签 ID 时同步获取三维坐标(X,Y,Z);

通过 Modbus TCP 协议将位置数据实时写入点检系统,自动修正安装位置偏差。某机组实测显示,信息更新延迟 <1 秒,台账准确率从 68% 提升至 99.2%

3.2 检验报告智能生成模块

设计 "NFC 触发 - 模板匹配 - 区块链存证" 三级流程:

1. 检验员使用支持 NFC 的手机贴近标签,1 秒内读取独立身份码;

2. 系统自动调取对应仪表的检验模板(含 32 项常规检测项),预填充设备基本信息;

3. 录入检测数据后生成 PDF 报告,同时将报告哈希值上链存证(基于 Hyperledger Fabric 平台);

4. 报告嵌入动态二维码,扫码可验证数据完整性(篡改检测准确率 100%)。

3.3 轻量级数据桥接中间件

采用 Java Native Interface(JNI)技术开发跨系统数据网关,支持:

1. 多协议转换(Modbus RTU/ASCII、OPC UA、MQTT);

2. 数据清洗(缺失值插值、异常值过滤,处理效率 5000 条 / 秒);

3. 断点续传(缓存离线数据,网络恢复后自动补传,数据丢失率 <0.01% )。

4. 老旧电厂适配方案与实施路径

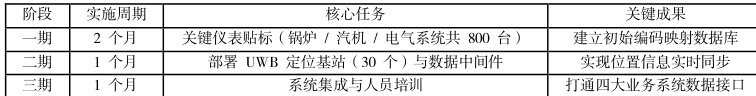

4.1 分阶段部署策略

4.2 低成本改造策略

1. 标签选型优化:高温区(>100℃)采用陶瓷标签(单价 18 元),常温区使用 PET 标签(单价 3 元),整体部署成本较同类方案降低 40% ;

2. 利旧改造:复用厂区现有 WiFi 网络(802.11n)传输定位数据,利用冗余工业以太网端口接入读写器,保护已有 IT 投资;

3. 渐进式迁移:保留传统手工录入接口,通过双轨运行确保系统切换零风险(过渡期 2 周)。

5. 实证分析与效益评估

5.1 测试环境与数据

选取某投运 18 年的 300MW 机组作为试点,部署 1200 枚 RFID 标签(含 280 枚高温陶瓷标签),覆盖压力 / 温度变送器、流量计等 8 类主要仪表。

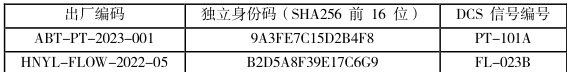

5.3 典型应用案例故障快速定位场景:

1. DCS 系统报 "给水泵入口压力异常"(信号 PT-101A);

2. 巡检人员扫描仪表标签,获取独立身份码 RFID_9A3F;

3. 系统自动关联:①点检台账(安装位置 #2 机 6.5m 层东侧);②历史检验报告(2023 年轴承间隙超标记录);③实时运行参数(压力波动幅度超 ±10% );

4. 检修团队快速定位故障点,处理时间从 5 小时缩短至 1.5 小时,效率提升 70% 。

6. 结论与未来方向

6.1 研究结论

1. 提出 "物理标签标识 - 数字编码映射 - 业务系统贯通" 的三层架构,有效解决老旧电厂仪表管理的三大核心痛点;

2. 研发的抗金属超材料标签与三级编码算法,在高温复杂环境下实现了 99.6% 的可靠识别与 100% 的编码一致性;

3. 通过 NFC 触发与区块链存证技术,将检验报告生成效率提升 432 倍,为设备全生命周期管理奠定数据基础。

6.2 技术展望

1. 多功能标签扩展:研发集成温度 / 振动传感器的主动式 RFID 标签,实现仪表状态实时监测;

2. AI 驱动应用:基于检验报告历史数据训练设备剩余寿命预测模型,结合 DCS 运行数据实现预测性维护;3. 边缘计算融合:开发轻量化编码映射引擎,在边缘节点实现数据预处理,降低云端负载 30% 以上。附录

附录 B 抗金属标签性能测试数据

京公网安备 11011302003690号

京公网安备 11011302003690号