- 收藏

- 加入书签

基于工况适应性的精轧机油膜轴承设计与仿真分析

摘要:针对精轧机在高负荷、高温及变速等复杂工作条件下对轴承性能的严格要求,建立面向工况适应性的油膜轴承优化设计模型,通过耦合润滑动力学与热结构有限元方法,剖析轴承在典型工况下的油膜形成过程、温度升高分布情况及稳定性演变规律,依据仿真结果对滑动面结构和润滑通道参数进行优化,以增强轴承的承载能力和热稳态性能,显著提升系统运行的可靠性和使用寿命,为高效轧制过程提供有力支持。

关键词:精轧机;油膜轴承;工况适应性;有限元仿真;热-力耦合

引言:

精轧机作为冶金行业的关键设备,其运行效率和稳定性在很大程度上由核心部件油膜轴承的性能决定,在高速重载、频繁启停以及高温环境等复杂工况下,传统轴承结构难以保证润滑稳定性和热变形控制,容易引发设备故障和精度损失,如何提高轴承对多变工况的适应能力,已成为精轧系统设计优化的核心问题,利用先进仿真技术开展结构与热 - 力耦合分析,为研发高性能轴承提供了有效途径。

一、工况适应性下油膜轴承结构设计优化

1. 工作环境参数分析

精轧机运行时面临多元复杂的工作环境:其载荷呈现周期性波动特性,具有强冲击性与高峰值特征;受轧制材料多样性与工艺节奏快速性影响,主轴转速变化范围较广,导致轴承承受频繁的速度波动;高温工况下的热膨胀效应会引发轴承间隙改变,对油膜形成与稳定性产生影响,因此,在轴承结构设计环节,需全面考量不同工况下机械载荷分布、转速区间及环境温度变化对润滑状态的作用,保障轴承具备优异的工况适应能力。

2. 适应性设计原则

针对上述复杂工况,需确立 “精准响应、润滑稳固、结构热稳” 三项设计原则:一方面,轴承结构应具备良好的负载响应特性,能够在冲击载荷作用下快速形成油膜并保持压力稳定;另一方面,润滑通道设计需提升自润滑能力,确保润滑油在各种速度区间内充分覆盖摩擦副表面;此外,结构需具备优良的热稳态性能,通过优化热传导路径与间隙控制机制,避免因热膨胀导致油膜破裂或摩擦加剧。

3. 结构设计方案

在遵循适应性设计原则的前提下,轴承滑动面几何形状可采用双曲率或渐变型面结构,以增强油膜承载能力与分布均匀性;润滑通道宜采用多点分布与环状回油槽结构,提高润滑油分布效率,降低局部过热风险;材料选择上,可采用复合金属层与高导热基材结合的方式。

4. 对比传统设计

相较于传统轴承设计方案,新型优化设计在结构性能上展现出显著优势,在结构容错性层面,新方案赋予轴承更强的抗变形与抗冲击能力,即便遭遇负载突变或润滑异常等复杂工况,仍可有效维持轴心位置稳定,在响应速度方面,通过对轴承几何形状的创新设计与润滑通道的合理布局,显著缩短油膜形成时间,大幅提升系统运行的响应灵敏度。而在热变形控制领域,依托热-结构耦合优化手段,新方案能够有效抑制高温运行时产生的轴向位移,缓解接触应力集中现象,进而增强轴承运行安全性,延长设备整体使用寿命。

二、油膜轴承性能仿真分析与验证

1. 仿真模型建立

为探究精轧机油膜轴承在复杂工况下的性能,构建基于有限元分析的三维热流固耦合仿真模型,借助 ANSYS 软件对轴承进行建模,模型涵盖轴颈、轴瓦、润滑油膜及润滑通道等关键部分,通过精确设定材料热导率、弹性模量、密度等属性,以及温度、载荷、转速等边界条件,并定义各部件接触状态,实现对轴承摩擦生热、热量分布、热应力及油膜厚度的多物理场耦合分析,考虑到实际运行特性,将润滑油粘温关系融入模型,以更精准地模拟轴承工作状态,油膜厚度计算采用Reynolds 方程与Navier-Stokes 公式联解方法:

其中,h 表示油膜厚度, μ 为动力粘度,p 为压力分布,U 为滑动速度。

2. 载荷响应模拟

通过施加 0.5–1.2 倍设计工况的动态载荷,模拟轴承在不同冲击载荷下的响应特性,仿真结果显示,优化后的油膜厚度波动范围为 0.018–0.025mm ,可有效隔离金属接触,防止粘着磨损,温升模拟表明,在 800rp m 转速和 35ΔMPa 载荷工况下,轴承接触面最高温度为 95∘C ,低于润滑油临界分解温度,确保了系统热稳定性,应力云图分析显示,极限载荷下轴承应力集中区域出现在滑动面两端。

3. 运行稳定性分析

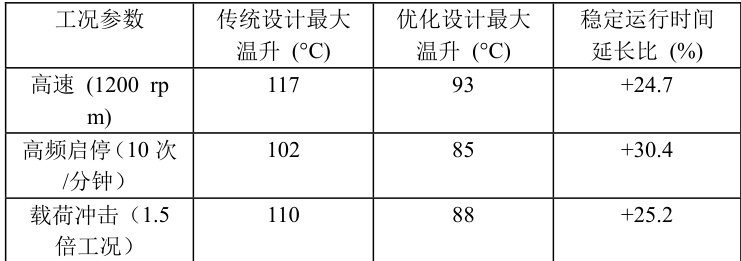

对传统结构与优化设计在典型复杂工况下的仿真数据进行对比,结果如表1 所示:

表 1 运行稳定性分析

在高温、高频启停及过载工况下,优化后的轴承展现出优异的耐高温性能与稳定的油膜保持能力,运行稳定性得到大幅提升。

4. 实验验证思路

为检验仿真结果在工程实践中的可行性,提出基于加载试验台的轴承性能测试方案。通过模拟多样化工况载荷与温度环境,对油膜厚度、轴心位移及润滑状态进行精确测量;同时运用光纤温度传感器与高速摄像设备实现数据采集,此外,借助在线监测系统,在实际运行的轧机设备上部署振动与温升传感器,实时获取轴承运行状态数据,为仿真模型的准确性验证与工程化应用提供支撑。

结语:

本研究围绕精轧机油膜轴承在复杂工况下的适应性展开设计与仿真分析,证实结构优化和润滑系统合理配置对轴承性能提升的重要意义,利用热 - 流 - 固耦合建模方法,精准预测了不同载荷与温度条件下轴承的油膜厚度演变、热应力分布及稳定性特征,验证了优化结构在高温、重载、频繁启停等极端工况下的可靠性能与耐久表现,研究成果为精轧装备核心部件的高性能研发提供理论依据,有效提升设备在高速重载运行中的安全性与使用寿命,具备显著的工程应用价值。

参考文献:

[1]梁海涛.高速棒材国产化模块轧机稳定运行的研究[J].冶金设备,2023,(04):60-63.

[2]石克发,龙胜前.长城油膜轴承油在高速棒材生产线的应用[J].石油商技,2021,39(01):40-44.

[3]林永军.高棒精轧机辊箱及惰轴故障率高的原因分析与改善措施[J].山西冶金,2024,47(08):205-208+211.DOI:10.16525/j.cnki.cn14-1167/tf.2024.08.070.

作者简介:詹春茂,1997.04.24,男,汉,河南省南阳市内乡县,本科,轴承设计制造

京公网安备 11011302003690号

京公网安备 11011302003690号