- 收藏

- 加入书签

长绒棉/天丝/木棉 包芯纱生产实践

摘要:本文介绍了新型纤维木棉特殊的物理结构,以及其广泛的应用前景,探讨了长绒棉/天丝/木棉混纺产品包芯纱的生产实践,优化了从开清棉、并条、粗纱、细纱直到络筒成纱的整改生产过程的工艺参数,为以后生产木棉不同比例混纺产品提供参考和经验积累。

关键词:木棉、天丝、中空度、牵伸分配、条干cv%

我公司开发的木棉系列新产品主要有木棉和长绒棉混纺、木棉和天丝混纺以及木棉系列包芯纱产品,本文以长绒棉/木棉/天丝45/35/20 14.6+40D tex混纺包芯纱为例,对其纺纱生产实践进行介绍。

1原料性能

1.1木棉纤维

木棉纤维纵向外观呈圆柱型,表面光滑,不显转曲;光泽好。截面为圆形或椭圆形,中段较粗,根端钝圆,梢端较细,两端封闭,截面细胞未破裂时呈气囊结构,破裂后纤维呈扁带状。细胞中充空气。纤维的中空度高达80%~90%,胞壁薄,接近透明,因而相对密度小,浮力好。木棉纤维长度8~34mm,纤维中段直径18~45μm,平均30~36μm,壁厚0.5~2μm,纤维细度为0.9~3.2dtex,木棉纤维的相对扭转刚度为71.5×10-4cN·cm2·tex-2,比玻璃纤维的还大,加捻效率降低。因长度较短、强度低、抱合力差,用棉或毛的纺纱方法难以单独纺纱。回潮率10.73%。具有良好的化学性能,其耐酸性好,常温下稀酸、弱酸对其也、没有影响。耐碱性能良好,常温下NaOH对木棉没有影响。木棉纤维的应用很广泛,可以作中高档服装、家纺面料、针织内衣、绒衣衫,目前在保暖物品和水上救援材料填充物应用最多。

1.2天丝纤维

该纤维以木浆为原料经溶剂纺丝方法生产的一种崭新的纤维,平均长度37.9mm 纤度1.33dtex 断裂强度3.32cn﹒dtex-1回潮率11% 断裂伸长率9.6% 含油率0.20%。天丝纤维聚集丝的滑爽棉的舒适涤的挺括,以及绿色环保性能,主要用于各种梭织面料。属高强、高模、中伸型纤维,尤其是伸长率的差异及易原纤化的特点对纱线加工质量有较大影响。

1.3长绒棉纤维

棉纤维选用新疆长绒棉,其主要物理指标:品级1.0级,品质长度43.3mm主体长度40.2mm短绒率8.3%基数31%,细度1.42dtex,含杂2.7%。

2纺纱工艺方案及流程

2.1工艺方案

先在圆盘上把木棉和天丝按照65/35比例进行包混,放置24小时进行吸湿平衡,然后开松成卷纺出生条,在并条工序和长绒棉精条进行混合生产。

2.2工艺流程

天丝木棉:FA002D圆盘抓棉机→FA035E混开棉机→FA022多仓混棉机→FA106A梳针辊筒开棉机→FA092给棉机→FA076F成卷机→FA224梳棉

长绒棉:JWF1009往复抓棉机→FA125B单轴流清棉机→JWF1029-160多仓→JWF1115-160精开棉机→JWF1211梳棉机

(天丝木棉+长绒棉):FA313B并条(头并)→D45并条(末并)→CMT1801粗纱机→FA528细纱机→ACX5型络筒机

3各工序主要技术措施

3.1清花工序

采用“勤抓少抓,多梳少打,以梳代打,充分混合”的工艺措施,严格控制温湿度,降低各主要打手的速度,减少纤维损伤,混开棉机只开平行打手,防止木棉纤维流失,将FA106A开清棉机尘棒隔距放到最小,调节野人头加压,采用凹凸罗拉防止粘卷、拔辊困难,适当提高风扇速度,使上下尘笼风量均匀、凝棉均匀。保持棉卷回潮在8%-10%。成卷后用包卷材料包裹防止水分散失。清棉主要工艺参数:抓棉机打手速度720rpm,打手伸出肋条3mm,勤抓少抓,保证开松效果,FA106A豪猪打手速度600 rpm,A076C成卷机综合打手速度830 rpm,棉卷干重400g/m。

3.2梳棉工序

梳棉工序最主要的问题是成网困难。木棉纤维长度较短、抱合力较差,不易成网,需采用适宜定量、慢速度,较小的棉网张力牵伸,以确保棉网清晰和生条重量稳定。放大分梳隔距,降低出条速度,减少落棉和斩刀花。采用龙头导棉轮使条子顺利进入圈条器,减少机前断头。棉条通道不允许出现挂、涌、堵、塞现象。梳棉主要工艺参数:生条干定量20.000g/m,锡林速度393 rpm,刺辊速度830 rpm,出条速度70m/min,盖板速度170 rpm,锡林与盖板间隔距0.20 mm、0.18 mm、0.18 mm、0.20 mm,相对湿度58%-63%。

3.3并条工序

天丝木棉生条和长绒棉精条经过两道并合,小定量、大隔距、重加压、低速度。头并较大后区牵伸倍数,末并较小的后区牵伸倍数。主要工艺参数:头并干定量18.000g/5m,末并16.8g/5m,头并后区牵伸倍数1.710,末并后区牵伸倍数1.15,头并罗拉中心距,46×43×50,末并罗拉中心距45×52。

3.4粗纱工序

主要工艺参数:粗纱定量4.600g/10 m,捻系数105,锭速900 r/min,罗拉隔距中心距38.5mm× 55mm× 62mm,后区牵伸1.120倍。加强机台清洁力度,包括法兰、绒套、皮辊等部件的清洁,导条架要转动灵活,防止意外牵伸。

3.5细纱工序

细纱采用包芯纱工艺,粗纱条子从喇叭口喂入经过细纱牵伸通道,与经过导丝轮从前皮辊喂入的氨纶丝芯纱汇合。为了防止芯纱跑偏、包覆不良,纺Z捻包芯纱时,须条自右向左卷绕成纱,所以芯纱应在须条中心稍偏左位置。细纱工序主要工艺参数:细纱牵伸倍数31.70,后区牵伸倍数1.38,捻系数454,锭速12700,罗拉中心距43×65,细纱钳口3.0mm。揩车周期由原来的一周/次缩短为三天/次,落纱工采用人工拔纱的方式,生产中无论是断丝、疵点纱、须条断头都要拔掉纱管处理掉坏纱,换管重新生头。

3.6络筒工序

为了防止断丝和经过络筒后成纱质量恶化,采用“低速度、小张力”工艺原则,重点控制粗细节疵点。主要工艺参数:棉结360%,短粗180%×2.0cm,长粗38%×45cm,长细45%×40cm,车速700m/min。

4成纱质量

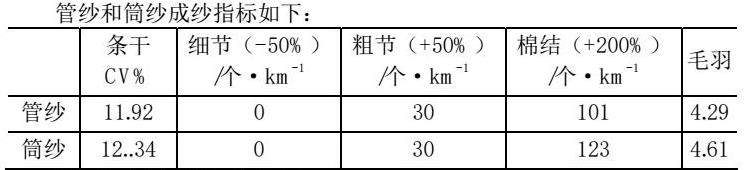

管纱和筒纱成纱指标如下:

5生产中需要注意的问题

a)清花进行包混投料生产时,木棉比例不能太大,当超过50%时,梳棉容易破网断条,难以生产;

b)木棉混纺品种制成率较低,清花工序有必要收紧开松和梳理隔距减少落率,提高制成率;

c)由于木棉纤维长度短,刚性大,抱合力差,导致在纺纱过程中飞花短绒特别多,各工序要控制好温湿度,加强机台清洁,并做好邻车产品的防护。

6结束语

木棉纤维作为新的纺纱原料和它独有的特性,市场前景很广阔,但实际生产中如何改善机台清洁差、飞花大、短绒多的加工环境还有待思考。我们在生产木棉混纺紧密纺40S、60S产品时在工艺参数设计、操作技术以及纺专器材选择上暴露了不少问题,尚需进一步的试验、优选工作。

参考文献:

[1]吴世容,周蓉,杨友庆,周洋.木棉纤维的性能及其应用前景[J].中国纤检,2010,(3):78-80.

[2]张冶,穆征.木棉纤维性能及其可纺性的探讨[J].南通纺织职业技术学院学报:综合版,2007,7(1):1-4.

[3]李秉让.木棉.大百科全书纺织卷[M].北京:大百科全书出版社,1984.195.

[4]肖红,于伟东,施楣梧.木棉纤维的特征与应用前景[J].东华大学学报(自然科学版),2005,31(2):121- 125.

京公网安备 11011302003690号

京公网安备 11011302003690号