- 收藏

- 加入书签

柴油机胀断连杆加工工艺及缺陷分析

摘要:文章总结了国内外胀断连杆的发展现状,主要针对柴油机胀断连杆的胀断加工原理、加工工艺、材料及胀断过程中容易出现的缺陷进行了分析。

关键词:柴油机胀断连杆加工工艺材料缺陷

一、连杆胀断加工原理

连杆胀断加工原理是通过在连杆曲轴孔适当位置设计并预制缺口(预制胀断槽),形成初始断裂源;在主动施加垂直于预定断裂面的载荷进行引裂时缺口处将产生应力集中,当满足发生脆性断裂的条件时,在几乎不发生塑性变形的情况下,连杆于缺口处规则断裂,实现连杆体与连杆盖的断裂剖分。由于断裂面呈犬牙交错的自然形态,具有极高的定位与配合精度,无需再加工。在后续的曲轴孔精加工及装配过程中,以断裂剖分的三维曲面定位,分离后的连杆盖与连杆体在断裂面处自然啮合,精确合装,确保了后续连杆曲轴孔的精加工及连杆装配质量[2]。

二、连杆胀断加工工艺

定位方式:毛坯定位。为了简化连杆的加工步骤,采用锻件毛坯面定位,这样每加工一步,都能形成至少一个最终尺寸,整体上减少了多余的加工部位。但毛坯定位也有一定的弊端,由于毛坯定位面的重复定位性要求较高,因此锻件的整体锻造尺寸要求较为严格。目前,国外的锻造水平能够达到要求,国内的锻造厂家如浙江跃进锻造有限公司等锻造技术也逐渐成熟。随着国内胀断连杆的广泛应用,国内的锻造行业也在不断的改进提升。

胀断加工工艺流程:精磨/精铣连杆两端面→粗镗曲轴孔及销孔并倒角→精镗销孔底孔→钻、攻螺栓孔→激光切割胀断槽→胀断→钻油孔→拧螺栓装配→压衬套→半精镗曲轴孔及加工锁瓦槽→精镗曲轴孔及销孔→清洗防锈→终检、打码及重量分组[3]→包装。

三、胀断连杆的材料

目前,胀断连杆的材料主要有粉末冶金,锻钢和球墨铸铁。粉末冶金材料具有良好的脆性断裂性能,连杆胀断加工技术早期广泛采用此种材料。其优点是粉末锻造毛坯的精度高,不需连杆毛坯粗加工,减少材料费用和加工工序。但粉末冶金连杆制坯成本较高,且其抗疲劳强度低于锻钢连杆。在汽油机中应用较为广泛。铸造连杆的低塑性和易脆断非常适合胀断加工技术的应用。但是铸造连杆重量偏差大,力学性能较差,使其应用受到了限制。锻钢连杆尺寸精度高,组织结构与力学性能好,在传统连杆制造业中应用最为广泛,尤其用于负荷大、转速高的发动机以及要求连杆具有高疲劳强度和可靠性的场合。鉴于柴油机的大功率输出、机械性能较好的要求,锻钢材料是最好的选择。目前比较常用的就是C70S6高碳微合金非调质钢,德国研究开发的C70S6最早是在室温条件下采用胀断加工的锻钢连杆材料,锻后利用锻造余热控制冷却代替锻后重新调质处理,金相组织为珠光体加断续的铁素体。C70S6钢具有优良的胀断性能,但经大量的生产实际发现,C70S6的可加工性能较差,刀具磨损较快。

四、柴油机胀断连杆的缺陷

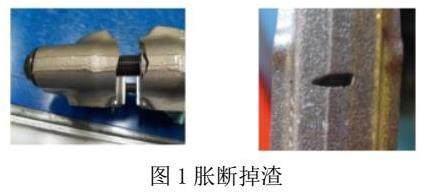

胀断连杆在加工的过程中,也会出现一些传统连杆所不会产生的缺陷,造成废品率的提升,如胀断掉渣,胀断面倾斜、胀断伤及螺纹及螺栓拧紧后连杆加工平面或毛坯面有错差等。

胀断掉渣:连杆胀断时在连杆毛坯面、曲轴孔内或者螺栓孔圆周出现的掉肉现象,也称为掉渣,如图1所示。关于掉渣的原因,受到各种综合因素的影响,连杆材料成分及机械性能,激光切槽深度不均匀,胀断力大小不适合,工装角度问题等都能使得在胀断的过程中胀断面受力不均匀造成局部材料脱落。掉渣一般很少出现在曲轴孔内侧(激光切槽附近),而往往出现在越过螺栓孔后的毛坯面上。目前,胀断掉渣是造成胀断连杆废品率的最主要因素。

胀断面倾斜:连杆胀断后,理想的情况应当是胀断面在曲轴孔激光切槽处开始断裂,并且延伸到到毛坯表面侧时能够均匀裂开,且未伤及螺纹,如图3所示。但在胀断的过程中,由于曲轴孔直径大小的加工误差、激光切割线深度的误差、胀断材料机械性能的改变以及胀断时错综复杂的受力情况,胀断面会出现倾斜的情况,甚至可能倾斜到破坏已加工完成的螺纹。胀断面的倾斜式不可避免的,但是也有一定的标准,柴油机连杆的胀断面相对于曲轴孔中心倾斜的尺寸在康明斯标准里是正负1mm,而对于有丰富加工经验的MAHLE公司,则将正负3mm的公差纳入到了MAHLE全球标准里。

螺栓拧紧后加工平面及毛坯面错差:连杆胀断后需重新用螺栓紧固装配,然后再进行下一步的曲轴孔及销孔精加工,由于螺栓拧紧工装定位的误差或不稳定,或者连杆胀断面遭受过破坏,就会造成螺栓紧固后在连杆加工平面的两边断裂面或者毛坯面的两边断裂面不能完全吻合,形成一边比另一边高的凸起。理想情况下,胀开的杆和盖装配后,会严丝合缝的组合在一起,在毛坯面上几乎看不到断裂的痕迹,只会在加工面上有一条缝隙,并且这条缝隙的两边不应当存在高低错差的。而实际情况受工装或者连杆加工平面的平面度的影响,无论毛坯结合面或者加工结合面上,都会出现一定的错差。这种错差在胀断的第一次装配后形成,并且重新打开再次拧紧后也会按照第一次装配的样式配合。一般情况下,加工面的错差是按照要求的平面度进行控制的。而毛坯面的错差对发动机的装配和配合的影响会相对弱些,因此它的标准要求低于加工面错差的要求。为了避免连杆装配后加工面的错差过大的影响,可以在胀断前对加工面进行粗加工,胀断装配后再进行一次精加工(精磨或精铣),去除错差。但是增加的这一道工序,需要增加相应设备及工装刀具的投资,这与精益生产是相违背的。随着胀断连杆工艺不断的改进与成熟,错差问题的影响会逐渐的被改善。

五、结束语

柴油机胀断连杆的使用能大大提高柴油机的机械性能。胀断连杆加工技术是一项极具竞争力的连杆加工最新技术,它具有加工工序少、设备投资少、制造成本低、产品质量好、装配精度高、承载能力强等诸多优点,是发动机连杆制造技术的发展方向。从某种意义上讲,连杆裂解新技术已成为一个国家发动机连杆制造业发展水平的重要标志。作为一种先进的制造技术,该工艺在国外各大汽车公司得到广泛的推广应用,加工范围涵盖了轿车、轻型车等车辆的小型连杆以及卡车等重型车辆的大型连杆,并且正在逐步取代传统加工工艺,成为连杆加工业的一大趋势。在我国,柴油机用胀断连杆正处于开发起步阶段,但是由于胀断连杆的优越性,替代传统连杆的步伐是势不可挡的。因此,从长远的利益来看,我们应加紧开发裂解连杆,加强连杆裂解工艺与装备的引进以及研究开发,并迅速推广应用,这对提高产品质量、提高生产效率、降低生产成本、增强产品竞争力具有非常重要的意义。

参考文献:

[1]于永仁.连杆裂解工艺[J].汽车工艺与材料,1998,(9):9-11.

[2]谷诤巍.发动机连杆裂解加工工艺[J].新技术新工艺,2003,(7):14.

京公网安备 11011302003690号

京公网安备 11011302003690号