- 收藏

- 加入书签

钢筋桁架高延性混凝土楼承板施工技术的应用研究

摘要:钢筋桁架混凝土叠合板是一种创新的建筑结构材料,其在建筑设计及施工环节具有广泛应用,已逐渐成为建筑行业的重要支柱材料。钢筋桁架高延性混凝土楼承板是基于传统叠合板的再创新,使用高延性混凝土代替普通混凝土,可以显著地节约材料;可以提高建筑的整体装配率;可以提高工业化制造精度;可以提高安装效率;可以提高楼板耐久性;可以降低运输吊装费用。由此可见,施工简单、安装方便快捷的高延性混凝土绿建体系,势必会受到市场的青睐。开发一整套施工、安装技术及工艺工法必是市场的迫切需求,本文主要阐述钢筋桁架高延性混凝土楼承板在楼板结构安装中的技术应用。

关键词:高延性混凝土叠合板;优势;施工工艺;

一、绪论

(一)研究背景

自改革开放以来,我国国民经济持续高速增长,建筑业已发展成为国民经济的重要支柱产业。然而,在此背景下,建筑业仍面临诸多严峻的挑战。首先,农民工数量急剧下滑,年龄结构逐渐老龄化,劳动力成本不断攀升。其次,全球环保形势日益严峻,建筑业节能减排刻不容缓,装配式的快速推广已大势所趋。

自2016年起,我国政府层面及地方各级政府,相继制定并实施一系列具有指导性、普惠性和鼓励性的政策,用于促进装配式建筑产业的发展和进步。二零一六年二月,国务院在发布的城市建设相关的政策规定中,对装配式建筑提出了相对清晰的指导意见和建设规划,计划在接下来的十年将装配式建筑比例提高到百分之三十。二零二七零年七月,国家住建部也出台了相关规定,在智能化建造和建筑工业相融合的相关指导文件中,提出要将装配式建筑融合到建筑建造产业链中,与科研、建筑设计、生产、材料加工等阶段并列。这些政策的提出意味着装配式建筑方式地位的提高。同年8月,《关于加快新型建筑工业化发展的若干意见》进一步提出,要推动城乡建设绿色化和高质量发展,将以构件预制化生产、 装配式 施工为生产方式的新型建筑工业化作为媒介,促进我国建筑行业整体优化升级,从而提高我国建筑产业的国际地位,创造属于中国国自己的特色建筑产业品牌。

此外,在二零二零年十二月召开的气候雄心峰会上,国家主席习近平强调,我国的发展路线是科学发展路线,必须将经济发展和环境保护并驾齐驱,争取在二零三零年实现降低二氧化碳排放量、优先发展非化石能源、提高森林面积覆盖率等战略目标。

在国务院出台的关于碳排放中和工作方案中,我国将新发展理念加入其中,明确指出在二零三零年我国将实现碳排放的顶峰数值,继而在二零六零年打造绿色的、环保的、高效的、可持续发展的经济体系,以及推出和发展清洁高效低碳排放的能源体系。

综合时代发展趋势,装配式建筑已成为必然趋势。因此,如何在装配式建筑领域实现环保与经济的双重目标,将成为建筑企业发展的核心议题。

(二)研究现状

二十世纪五十年代,德国建筑业科研团队成功研发出了一种新型建筑材料生产设备,即以长线生产方法为核心的空心板成型设施,并随着规模的扩大,逐步发展成整套完整的生产流水线;进入20世纪60年代,德国又成功研发了钢筋桁架叠合板;到了80年代初,钢筋桁架叠合板研究工作由德国钢筋结构混凝土委员会作为主要力量进行。

法国也广泛应用叠合板,主要包括钢筋桁架叠合板和钢筋桁架夹芯板。20世纪70年代末,钢筋混凝土预制建筑板材由法国建筑研发中心成功研发,并推出一套系统化的设计、生产、制造体系和生产技术标准。

在20世纪80年代和90年代,日本建筑也研发队伍成功研究和制造出多种类型的pc材质的叠合板部件,此类材料非常适用于民用住宅、高度高于20m的高层建筑和工业厂房仓库的建设筑造,并广泛推行开来。在各种pc材质的叠合板部件中,以叠合木板、U型梁半预制部件以及口字形状的预制柱为主。以上半成品部件能够直接运输到工地施工现场进行快速组装成型,在浇灌上混凝土后即可成型。

在美国学者通过实验研究,得出组合型模板纵向面承载能力的计算公式后,凹凸相间一致的压型钢板混凝土组合楼板应用于房屋建筑建设开始在欧美国家使用和流行起来,并对今后组合板相关计算理论研究和应用打下来坚实基础。

我国的装配式建筑发展起步相对较晚。1961年,我国首个装配式建筑楼板研发应用,由同济大学的朱伯龙教授研发而成。这种类型的建筑楼板主要分为两种形状,一种是i字型梁板,另一种是薄钢板,与其他预制型部件相同的是,再组装完成后再浇灌上一层混凝土便可成型,因此施工便捷、运输方便、组装难度低切经济效益高。

在20世纪70年代到80年代这段时间,我国建筑行业飞速发展,在国家的高度重视和号召下,十多所学校联合起来组建了叠合式建筑研究小组。通过多次的实验研究和验证,研究小组最后总结出预制板最完美的制造标准,即接触面摩擦要大,混凝土浇灌前必须确保叠合组合部件干净整洁,表面无异物且有一定湿度,才能保证浇灌硬度和强度。对于厚度保持在二十五毫米到四十毫米之间的半成品薄板,在清洁完表面后还可以进行二次的划毛处理,深度维持在两毫米左右。

在20世纪80年代初,北京建筑工程研究所对此进行了研究证实。实验人员选择了两批叠合板,每批数量15块。实验结果证实了,加入结合筋的叠合预制板强度和硬度都维持在最优状态,并且相对于其他材料高出百分之二十以上,其中裁剪面摩擦度最低的抗剪切强度和硬度最差。

二十世纪九十年代初,侯建国等人对三十四块预应力简支结合板进行了静止状态下承载力大小的实验。实验结果表明,叠合预制板的承载力与其表面粗糙度、木材和钢筋配比、后续混凝土浇灌强度等因素决定,除此之外,还有预制板材放置位置、拼接方式等也对其承载力有重要影响。

中国对陶粒叠合层叠合板的研究主要以姜忻良等人为首,其对此进行了多次实验,实验结果表明,这类叠合板建材的实际抗压能力、抗裂能力、抗弯折能力都远高于理论数值,并且还表现出优良的复原能力。陶粒叠合层有着叠合层建材共同的优点,自身重量较轻,除此之外,其还拥有装配时不需要另外的支撑物,并且由于独特的形状其承重能力和缓冲能力都较为优秀。

高强度混凝土叠合板性能的研究主要以聂建国教授团队的研究为核心,其对高强度混凝土叠合板进行了多次试验,最后得出了较为权威的结果,即不同方式的叠合面对这类板材的强度、抗压性、抗剪切能力有着截然不同的影响。并且,其团队还将高强度混凝土叠合板与闭口型压型钢板进行了对比实验,得出了这两种板材抗弯性能最优的组合方式。

兰州大学土木工程与力学学院的张敬书教授主要研究的是带肋底板的预制木材,并选了十四个建材进行严密实验,最后得出这种类型的叠合板材的抗震能力和施工现场进行安装灌注的板材相同,完全可以代替现场安装这个步骤,应用于多种施工现场。

除以上几种研究之外,邓明科教授带领的团队研发的“高延性混凝土”成功应用于装配式建筑,相较于传统装配式建筑达到了质量更轻、强度更高等目的。

综上所述,混凝土预制叠合板的发展趋势为:质量轻、强度高、双向密缝拼接、四周无筋、底部无需支撑。钢筋桁架高延性混凝土楼承板是对传统叠合板的创新发展。

而高延性混凝土是一种基于微观力学设计原理的纤维增强复合材料,其主要成分包括水泥、石英砂等。这种材料以其高延性、高损伤耐受性、高耐久性、高强度(抗压、抗拉)以及优异的裂缝控制能力而备受瞩目。采用高延性混凝土替代普通混凝土研发的叠合板,可以实现提高建筑整体装配率、提升工业化制造精度、提高安装效率和施工质量、增强楼板耐久性以及降低运输吊装成本等目标。

二、钢筋桁架高延性混凝土楼承板施工技术优势

1.提高承载能力:钢筋桁架高延性混凝土楼承板具有较高的承载能力,可有效应对不同工程场景的需求,保证工程安全可靠。

2.优异的延性性能:高延性混凝土楼承板在受力过程中,具有良好的变形能力,有助于提高结构的抗震性能,降低自然灾害对建筑物的影响。

3.施工效率高:钢筋桁架高延性混凝土楼承板采用预制构件,现场施工速度快,降低施工周期,提高工程效益。

4.质量易于控制。

5.节能环保:高延性混凝土楼承板采用钢筋桁架结构,减轻了结构自重,降低了建筑物的整体能耗,有利于实现绿色建筑目标。

6.适应性强:钢筋桁架高延性混凝土楼承板可根据工程需求,灵活调整设计方案,满足各种复杂结构的设计要求。

7.良好的经济效益:通过采用钢筋桁架高延性混凝土楼承板,可以降低建筑物的整体造价,提高投资者收益。

8.安全性高:高延性混凝土楼承板在施工过程中,具有较好的抗变形性能,降低了施工安全风险。

综上所述,钢筋桁架高延性混凝土楼承板施工技术具有显著的优势,值得在建筑工程领域推广应用。

三、钢筋桁架高延性混凝土楼承板施工关键技术要领

3.1、叠合板的优化设计

在采用叠合板施工技术进行建筑结构设计时,须进行全面受力计算与分析,兼顾业主需求进行楼面板的优化设计,以实现叠合板构件的合理拆分。在具体操作过程中,相关人员需根据工程现场的实际布局,包括平面位置、结构形式和建筑物高度等因素,对单块叠合板的重量和规格尺寸进行综合考量。以下为具体原则:

3.1.1、叠合板的尺寸应避免过大或过长。过长的叠合板不仅影响生产效率,而且在吊装和运输过程中容易引发诸多困扰,甚至可能导致构件在使用前出现裂缝,不利于成品保护。

3.2、对单块叠合板的重量进行合理控制,尽量不超过2吨。否则,现场施工时塔吊选型的空间将受到限制,若缺乏大型塔吊设备,将会直接影响施工进度和有序性,进而对整个建筑工程产生负面影响。

3.3、科学规划叠合板的厚度。常规叠合板的厚度一般为60mm或70mm,采用高延性混凝土后,板厚可减至15mm~20mm。在优化设计时,需考虑运输对构件质量的影响,因此,优先选择20mm的板厚。

3.2、预制构件的生产

关于预制叠合板的制作生产流程,我国有一套现行使用的成熟工艺流程,其顺序如下:首先要保证模具生产台面的干净整洁,然后开始进行模具组装,在组装好的模具内安装钢筋和网片,完成后按照图纸位置预留、预埋水电线路,以上工作均完成即可进行隐蔽验收,验收合格后方可进行混凝土浇筑及振捣作业,接着是对叠合板表面进行拉毛处理,混凝土凝结后及时进行养护,达到设计强度后方可脱模,入库储存前对叠合板质量要进行验收。

构件生产管控要点包括:

1.模具需具备足够的强度、刚度和稳定性,保证在后续混凝土浇灌、排气倒固、部件养护、脱模成型过程中不会因模具质量问题出现开裂变形。除此之外,还要为水电管线预埋、排水孔洞预留等做好定位。

2.在安装钢筋、连接件等部位时应该采用紧密相连的模块化工具确定具体位置,安装流程必须严格按照相关技术规范进行,确保安装质量及安装效率。

3.在浇灌混凝土之前,必须各隐蔽部位全数进行仔细检查、验收,确保万无一失,以避免影响到最终的生产质量。

4.混凝土浇灌必须严格按照顺序进行,保证模具、钢筋、建材部件不会在混凝土浇筑过程中因操作不当发生错位或者变形,影响预制板材的最终质量。

5.养护阶段,要根据建筑部件制作要求制定相对应的养护方案,严格控制养护顺序、温度、湿度、以及养护持续时间。

6.脱模环节,严禁采用甩、振、扯等方式强行暴力脱模,应按照既定的顺序进行脱模。

7.脱模完成后,构件起吊时,应根据设计好的吊点位置,采用专业的吊装工具进行起吊,起吊前要确保叠合板混凝土强度已达到设计要求。

7.构件的储存场地也有要求,必须干净平坦,室外存放时必须设置排水有效的设施,构件要按照顺序进行摆放,位置对齐,方向统一。

3.3、支撑体系设计

鉴于采用高延性混凝土的叠合板相较于传统叠合板具有更轻的质量,因此在支撑体系的优化上具备更大空间。根据此类新型叠合板的特性,优先选择独立支撑体系。这种支撑体系操作简便,有利于人工、材料和工期方面提升施工效率,缩短工程周期。

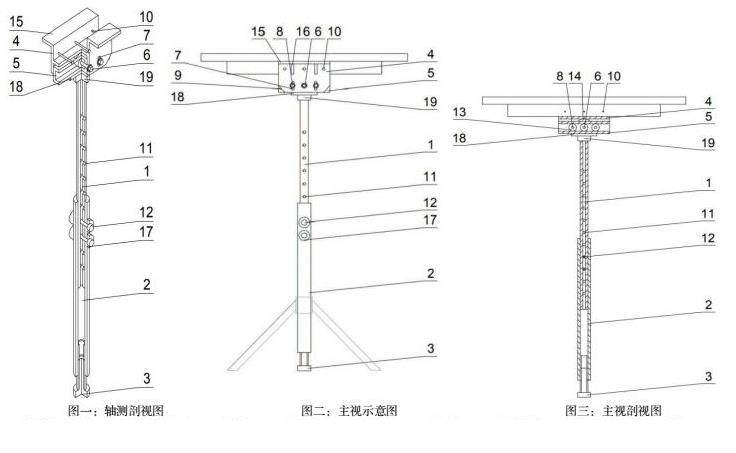

针对这种新型叠合板,特别设计了一种薄型叠合板快速早拆支撑装置,如下图所示:

该支撑装置为过往独立支撑体系的优化之作,旨在替代常规支撑构件。其特点在于可根据不同支撑高度需求进行调整,且具备垂直度和高度微调功能,重复利用率更高。在现场实施过程中,可根据实际情况进行多样化调整、修改、替换和变形。

相较于传统工具式支撑体系,独立支撑在经济效益方面表现更为突出。立杆间距可达2.0m,从而降低支撑杆数量,减少资金投入。此外,独立支撑耐用性更强,周转次数更多,提高使用效率。另一方面,独立支撑有助于缩短工期。简化组件构成,降低参与其他施工环节的几率,减小正常施工影响。无论是搭设还是拆除过程,独立支撑体系均能节省施工工期。

施工要点如下:

首先,应将混凝土浇灌厚度、拼装截面尺寸大小、承载数值等都考虑在内,制定出较为准确、详实的施工方案并进行验算。包括支撑平面布置图、主次龙骨平面布置图以及叠合板面板排版图。这些图纸将为后续的施工提供重要指导。

接下来,安装三脚架应确定好安装的位置、距离、高度以及立杆间的距离等因素,确保支撑体系按布置图能够整齐有序地排列,并垂直于楼板面。确保支撑体系的稳定性和安全性。

在完成支撑体系的搭建后,我们需要根据主次龙骨平面布置图放置方钢管主龙骨。通过高度调节孔和高度支撑销,我们可以调节主龙骨的顶部标高。同时,支撑体系与叠合板板底接触部位必须保持平整,以确保叠合板的平稳铺设。

在正式铺设叠合板之前,应设计好铺设方案,并按照方案有序开展施工。首先需要将铺设好的叠合板进行固定,检验好后,还需要对特殊部位进行二次固定。在混凝土浇灌后的第二天,可视情况拆除固定三脚架,用于下阶段的施工。拆除也要严格按照次序进行,避免拆除时对部件造成伤害。

3.4、预制构件的吊装

3.4.1、构件复核

(1)严格对照设计图纸上部件的尺寸、数值、形状,保证装配部件槽口、编码等与图纸上的保持一致。

(2)选择适合施工装配部件的起吊装置,所有构件均应通过增设钢梁的方式进行吊装。

3.4.2、叠合板吊装、就位

(1)吊装设备的设计、验算或试验检验,应严格遵守我国现行相关标准。

(2)预制构件的吊点应在深化图纸标注的位置,以保持平衡。吊点数量不少于四个,必要时可采用钢扁担梁进行荷载分配。叠合板内的桁架筋可作为构件的吊点。

(3)预制构件的吊装过程应遵循慢起、快升、缓放的操作规程。首先将构件吊离地面约500mm,检查吊钩是否有歪扭或卡死现象,以及各吊点受力是否均衡。确认无误后,缓慢提升至构件高于安装位置约1000mm,然后人工稳定构件,使其缓慢下降至就位。对于局部不平整的部位,可使用撬棍进行轻微调整,或放置垫片或海绵条以确保构件的平整度。

(4)依据设计图纸上的预定装配方案进行组装,部件位置、方向都要与图纸上的一致,尤其要注意的是预埋线、预留孔洞的位置是否与图纸设计的相同。

3.4.3、固定、复核

在进行叠合板安装过程中,需使其深入结构梁或墙体10毫米。梁或墙体侧的模板上表面标高应与叠合板板底标高保持一致,同时,支撑体系与叠合板板底的接触部位须保证平整。预制构件基本就位后,利用撬棍进行微调,直至达到准确的水平位置。安装预制构件时,需确保板的两端在梁端搁置稳固。待预制构件的水平位置和标高调整完毕后,方可脱钩并确认后取钩。最后,再次核验组装部件的装配效果,保证各数值、参数都在可控误差范围之内。

四、总结

综上所述,钢筋桁架高延性混凝土楼承板施工技术与操作要点涉及深化设计、生产、支撑体系和吊装等多个方面。通过深入研究和探讨这些关键环节,可以规范新型叠合板的施工工艺与技术,提高整体施工质量,进而推动装配式建筑结构在我国的应用与发展。在未来,钢筋桁架高延性混凝土楼承板将在建筑行业发挥更加重要的作用,为我国装配式建筑结构的繁荣做出贡献。

参考文献:

1、杨秋鸣。钢筋桁架楼承板在装配式钢结构住宅中的应用研究[J]建材技术与应用2017。

2、李永刚,黄俊,张伟,等。装配式混凝土结构体系的研究与应用进展[J]。建筑科学,2018。

3、赵洪涛,张伟,李永刚,等。装配式混凝土结构体系的设计方法研究[J]。建筑结构,2017,47(7):18-22。

4、刘庆东,石宝松,谭家升,等。装配式临时建筑设施的施工技术研究[J]。建筑技术,2020。

5、杨振,张伟,李永刚,等。装配式混凝土结构体系的施工组织设计研究[J]。建筑施工,2018,39(5):35-39。

6、赵磊,李永刚,张伟,等。装配式混凝土结构体系的经济性研究[J]。建筑经济,2019,40(5):10-14。

7、刘庆东,程海龙,石宝松,等。装配式临时建筑设施的可持续发展研究[J]。建筑论坛,2020。

8、陈彬,刘军,李晓英,等。预制混凝土叠合楼板的施工技术研究[J]。施工技术,2016,45(11):10-14。

9、杨振,李永刚,张伟,等。装配式混凝土结构体系的安全性研究[J]。土木工程与管理学报,2019,16(3):86-90。

10、刘庆东,程海龙,石宝松,等。装配式临时建筑设施的节能与环保研究[J]。绿色建筑,2021。

京公网安备 11011302003690号

京公网安备 11011302003690号