- 收藏

- 加入书签

人因工程在安全管理中的应用对企业安全生产的影响

摘要:人因工程(Human Factors Engineering,简称HFE)作为研究人类与系统之间相互作用的学科,广泛应用于提升企业的安全管理体系。本文通过分析人因工程的基本理论和方法,探讨其在企业安全管理中的应用,并结合案例分析阐述人因工程在实际操作中对企业安全生产的影响。研究表明,人因工程通过优化工作环境、提升员工的认知和操作能力,减少人为失误,显著提升了企业的安全水平,降低了事故发生率。因此,企业应更加重视人因工程的应用,推动安全管理体系的不断优化。

关键词:人因工程、安全管理、企业安全生产、系统设计、风险评估

一、引言

随着现代工业的发展,安全生产越来越成为企业生存与发展的关键因素。尤其是在高风险行业如化工、电力、矿山等领域,生产过程中的安全隐患时刻存在。传统的安全管理方法往往侧重于物理安全防护、设备的安全检查和应急响应机制,但忽视了人为因素对安全的重大影响。人为失误常常是导致安全事故的根本原因之一。因此,人因工程作为一门综合性学科,逐渐被应用到企业的安全管理中,成为提高安全生产水平的重要手段。人因工程关注的是人—机—环境系统的协调与优化,能够有效提升人的操作能力与判断能力,从而减少人为失误的发生,进而提高企业的安全性。

二、人因工程的基本理论与方法

人因工程的基本理论包括对人的生理、心理、认知、行为及其与工作环境的互动关系进行研究。其目标是通过对人体的能力、限制以及工作环境的优化,使得人在工作中能够达到最佳的性能状态,从而减少错误和事故的发生。常见的应用方法包括任务分析、界面设计、人员培训、风险评估与管理等。

任务分析通过对工作过程的细致分析,识别出潜在的危险因素,合理安排工作任务并优化工作流程。界面设计则侧重于提高人机交互界面的友好性,使得操作员能够更加直观、准确地操作设备,避免因界面不清晰、信息传递不准确而导致的操作失误。人员培训是人因工程中的核心部分,通过模拟训练、应急演练等手段,提升员工的应变能力和安全意识。风险评估与管理则是在工作中识别潜在的风险因素并采取有效的措施进行规避,减少事故发生的概率。

三、人因工程在安全管理中的应用

人因工程在安全管理中的应用,主要体现在通过优化人机交互、工作环境和操作流程,以减少人为失误和提高操作效率。在企业的安全管理过程中,员工的行为和决策往往对安全结果产生重大影响,而人因工程正是从分析和理解员工行为出发,设计出适应人体工学和认知能力的工作环境,进而降低操作风险。

人因工程的应用首先体现在工作环境的优化上,包括工作场所的布局、照明、温度等因素的合理安排。比如,在高危生产环境中,合理的设备布置和通道设计能够避免员工在操作时的走动和不必要的身体负荷,减少因空间不合理或设备安排不当带来的事故隐患。此外,通过合理调整光照强度和噪音控制,能够减少员工在操作中的视觉和听觉疲劳,提高其反应速度与判断力,降低人为失误发生的概率。

在人机界面设计方面,人因工程要求界面简洁直观,减少信息过载,确保操作员能够在复杂环境中迅速做出正确决策。通过改进仪表盘、控制面板等界面的设计,确保重要信息在紧急情况下能够被清晰展示,减少因界面繁琐而导致的操作错误。

此外,人因工程还强调通过有效的培训和模拟演练,提升员工的安全意识和应急处理能力。通过高强度的实战训练和情景模拟,员工能够在真实的工作环境中提前适应并掌握处理突发事件的技能,从而减少因经验不足或反应迟缓导致的安全事故。总的来说,人因工程的应用能够在各个环节上减少人为因素带来的风险,为企业建立更加高效、安全的生产体系。

四、人因工程对企业安全生产的影响

人因工程的核心目的是将人体的生理与心理特性与工作环境及设备操作流程进行匹配,从而提升员工的工作能力与安全意识。在安全管理中,最常见的原因之一是人为错误,尤其是在复杂的生产环境或高压工作条件下,员工的决策和操作容易受到认知偏差、注意力不集中、疲劳等因素的影响。人因工程通过对作业过程中的每个环节进行深入的分析,优化工作站布局、设备设计、任务分配等,减少人为失误的可能性。通过对工作环境的持续优化,员工的工作负荷得到了合理控制,疲劳、紧张等因素的干扰也被降到最低,从而使员工能够在良好的工作状态下执行任务。

人因工程对于人机界面的优化也有着不可忽视的作用。尤其在自动化和智能化水平不断提高的现代工业中,设备控制系统和操作界面的设计往往决定了员工是否能够迅速、准确地做出反应。一个设计不合理、信息繁杂的界面可能导致员工的错误操作,进而引发生产事故。通过采用人因工程方法,对人机界面进行合理化设计,使得信息传递更加直观,决策依据更加清晰,操作过程更加简化,能有效减少操作员的认知负担,提高其反应速度与准确性,从而防止设备故障和操作失误。

人因工程还通过系统的培训与模拟演练,提高了员工的应急响应能力。在安全生产过程中,突发的危险事件往往要求员工做出迅速而准确的决策。通过针对性的培训和模拟训练,员工能够在模拟环境中积累经验,提高处理突发事故的能力。尤其是通过虚拟现实(VR)技术或增强现实(AR)技术进行安全演练,员工能够在高风险环境下进行反复训练,提升实际操作中的应急反应能力,减少因临场应变不足引发的安全事故。

总体而言,人因工程在安全生产中的应用,不仅减少了事故发生的概率,还提升了生产效率和员工的工作质量。通过系统化的设计优化、操作流程改进及人员培训,企业能够建立起更加安全、可靠和高效的生产体系,确保生产活动在最大程度上规避人为错误带来的安全隐患。

五、案例分析:某化工企业应用人因工程提升安全生产效果

某工贸制造企业长期以来面临着因操作人员错误导致的事故频发问题,尤其是在高温、低照度,重物搬运较多的生产环境下。为了提高生产安全性,企业决定应用人因工程理念对其安全管理体系进行优化。通过对员工操作行为、工作环境及设备的综合分析,该企业实施了一系列改进措施,并成功降低了事故发生率。

企业在实施过程中,首先对工作环境进行了优化,包括调整了车间布局,增加了屋顶透光板,车间内增加了行车,减少了员工在操作时的搬运和走动距离,避免了因设备过于分散,产品重量较重而导致的工作劳累,繁忙及操作失误。此外,车间内的温度、湿度、噪音等环境因素也得到了改善,增加了区域空调,噪音区做了吸音防护隔离等,以减轻员工的生理和心理压力。其次,企业对操作界面进行了简化和优化。原先复杂、信息过载的操作界面被重新设计成更符合人体工学的布局,使得操作员能够在紧急情况下快速识别关键信息,从而避免了因信息过载或界面设计不合理而导致的操作失误。最后利用安全可视化管理,在各个工作岗位增加了投屏安全提醒,事故案例等安全警示滚动播放,区域张贴安全警示标签,MSDS,岗位安全告知,WI等纸质化信息。

企业还加强了员工的安全培训,特别是通过虚拟现实技术进行应急模拟训练,让员工能够在模拟环境中进行高危操作的训练,提升其实际操作中的应急反应能力。

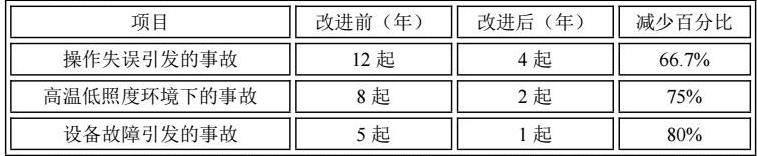

经过一段时间的优化和改进,企业的事故发生率明显下降。以下是改进前后事故发生情况的统计数据:

通过人因工程的应用,该化工企业在员工操作行为、工作环境和应急处理等方面取得了显著改善,成功减少了因人为因素导致的安全事故,提升了生产安全性。

六、结论

人因工程在安全管理中的应用,能够有效提升企业的安全生产水平。通过优化工作环境、改善人机界面、加强员工培训和进行风险评估,企业可以显著降低事故发生率,提升生产效率。因此,企业应加强人因工程的应用,推动其在各个生产环节的落地实施,从而提升企业整体的安全管理水平。

参考文献:

【1】李明,陈亮,《人因工程与安全管理》,安全生产科学技术,2020年,第12期,页:45-50。

【2】王强,张伟,《人因工程在企业安全管理中的应用研究》,企业安全与管理,2019年,第6期,页:32-37。

京公网安备 11011302003690号

京公网安备 11011302003690号