- 收藏

- 加入书签

基于全生命周期理论的生物医药厂房建设成本管控研究谈

摘要:基于全生命周期理论,对生物医药厂房建设的成本管控策略进行研究,特别聚焦于冷库系统的规划与建设与运营管理,通过对某医药企业冷库项目的案例分析,从初期投资-运营成本-维护保养-最终报废各阶段展开研究,探索成本最优化的管控路径。研究表明基于全生命周期的视角进行厂房规划设计,可实现投资运营维护各环节的协同优化,降低建设成本10%-15%,减少运营能耗20%-30%,提出了包括模块化设计与能源系统优化以及智能运维管理等多种成本管控措施,为生物医药厂房的可持续发展提供了理论依据与实践指导。

关键词:全生命周期;生物医药厂房;冷库系统;成本管控;节能优化

引言:

生物医药产业是国家战略性新兴产业,随着医药研发与生产活动的增长,行业对专业厂房特别是温控系统的需求日益迫切,生物医药厂房建设投入大与技术要求高以及运营成本高,是企业资产中的重要组成部分。传统的建设模式往往过分关注初期投资,忽视后期运营维护成本,导致全生命周期总成本居高不下,全生命周期理论为解决这一问题提供了新思路,它将厂房从规划设计-建设施工-运营维护-最终报废整个生命周期纳入统一视野,寻求总成本最优化的管控策略。

1 生物医药厂房全生命周期成本构成分析

1.1 全生命周期理论在建筑成本管控中的应用

传统建筑成本管控主要关注初始投资,忽视运营阶段的能耗与维护成本,导致长期总成本高昂,全生命周期成本管理通过综合考量建筑全寿命期内的各项成本因素,实现成本结构整体优化[1]。研究表明建筑物在运营期产生的能源消耗与维护支出通常占总生命周期成本的70%-80%,而这些成本在很大程度上由前期设计决定;因而在规划设计阶段应用全生命周期成本分析,可为决策提供科学依据,避免短视行为带来的长期经济损失,实践证明采用全生命周期理论指导建筑成本管控,能够在保证功能需求的前提下,显著降低总体拥有成本,提高建筑经济效益与可持续性。

1.2 生物医药厂房成本特征与构成要素

生物医药厂房需满足GMP认证要求,各功能区域对温湿度-洁净度-气流组织等环境参数有严格控制标准,使其初始建设成本与后续运营成本均显著高于常规工业建筑,生物医药厂房的成本构成主要包括规划设计费用-土建工程费用-专业系统设备费用-调试验证费用-运营维护费用[2]。其中专业系统费用(包括洁净空调系统/温湿度控制系统/冷库系统等)占总投资的40%-60%,且在运营阶段产生持续的高额能耗;生物医药厂房的能耗强度通常是普通办公建筑的4-6倍,能源成本成为运营期最主要的支出项目;此外生物医药厂房还面临定期验证与设备更新以及系统升级等特殊维护需求,导致维护保养成本高于常规建筑;由于生产工艺与监管要求不断发展,生物医药厂房还需考虑未来改造升级的灵活性。

2 基于全生命周期的成本管控方法研究

2.1 规划设计阶段的成本管控措施

规划设计阶段是决定生物医药厂房全生命周期成本的关键环节,合理的前期规划可减少后期运营维护的成本支出,功能需求分析是成本管控的起点,准确把握生产工艺要求,避免功能冗余与设计过度。生物医药厂房应采用模块化/标准化设计理念,考虑未来扩建与工艺升级的可能性,预留20%-30%的扩容空间[3];设备选型需平衡初投资与运行成本,核心设备宜选择能效等级高/寿命长的产品,即使初投资较高也能在运营期获得回报;能源系统设计应重视综合能效,采用分区控制与能量回收以及峰谷调节等技术;冷热源系统宜采用多联机组或热泵技术,提高系统整体能效;围护结构性能优化与保温隔热措施可降低建筑能耗基准值;绿色建筑认证与能源管理系统的前期规划能获得政策支持与长期节能效益,使全生命周期总成本下降15%-20%。

2.2 建设施工阶段的成本优化方法

建设施工阶段的成本优化需要平衡质量/进度/投资三者关系,通过精细化管理实现投资控制,采用BIM技术进行虚拟建造与碰撞检测,可减少设计变更与返工,节约工程造价3%-5%。设备材料采购应建立科学评价体系,从全生命周期成本角度进行比选,避免过分追求低价而忽视后期运营成本;工程分包策略对成本影响显著,专业系统宜采用设计-采购-施工一体化模式,减少接口问题与责任划分争议[4];施工过程中的质量控制与系统调试是降低后期故障维修成本的重要手段,洁净室气密性与冷库保温性能等关键指标应严格把控;项目管理信息系统的应用能提高施工协同效率,减少工期延误导致的成本超支;建设阶段还应重视施工文档与竣工资料的规范化管理,为后期运维提供数据支持,建立数字化交付标准使运维阶段的成本数据可追溯与分析。

2.3 运营维护阶段的节能与成本控制

运营维护阶段是生物医药厂房成本支出的主要阶段,能源消耗占运营成本的50%-60%,建立能源消费基准线与目标值管理是节能降耗的基础工作,应按照不同功能区域与设备系统分别制定能效指标。智能楼宇管理系统(BMS)的应用能优化设备运行参数,实现自动化运行调节,减少人为干预导致的能源浪费;关键用能设备如冷水机组与空调机组应采用变频技术,根据负荷变化调整运行频率,降低部分负荷运行能耗15%-25%;冷热源系统的季节性切换策略与峰谷平衡调控可利用电价差异,降低运行成本;预防性维护计划的制定与执行可延长设备使用寿命,减少故障停机带来的生产损失与维修费用[5];制冷系统的定期检漏与冷媒补充以及空调系统的清洗消毒与备用电源的定期测试等维护工作应形成标准化流程;维护外包与自建团队的成本效益分析表明,专业化维保服务通常比自建团队节省30%-40%成本。

2.4 全生命周期成本管控模型构建

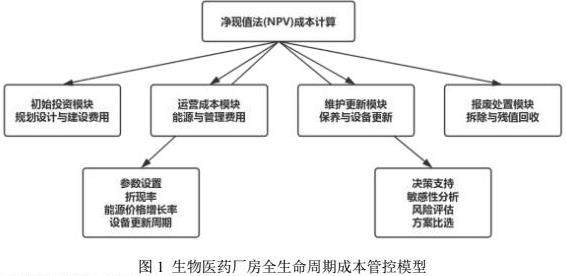

全生命周期成本管控模型是整合各阶段成本要素的系统工具,能够量化分析不同方案的长期经济性,该模型基于净现值法(NPV),考虑时间价值因素,将未来成本折现到建设期初进行比较。生物医药厂房的成本管控模型包括初始投资模块/运营成本模块/维护更新模块/报废处置模块四大部分(见图1),各模块通过参数化设置实现灵活调整,关键参数包括折现率与能源价格增长率以及设备更新周期等;敏感性分析功能可识别对总成本影响最大的因素,为管理决策提供依据;风险评估机制考虑了政策变化与能源价格波动以及技术更新等不确定性因素,通过情景模拟预测不同条件下的成本表现;模型验证显示准确的全生命周期成本预测偏差一般控制在±10%范围内,基于该模型的决策支持系统能够在规划阶段进行方案优选,建设阶段进行投资控制,运营阶段进行成本追踪,从而实现全过程闭环式的成本管控。

3 医药企业冷库项目全生命周期成本管控案例分析

3.1 项目背景与成本管控目标

某生物医药企业扩建项目需新建50m²超低温冷库,用于储存温度敏感的生物制剂,该企业面临行业竞争加剧与成本压力增大的挑战,需在确保GMP认证要求的基础上控制冷库建设与运营成本。传统冷库建设模式普遍存在前期投资考量不足与运营能耗高以及维护成本难控制等问题,导致全生命周期总成本居高不下;项目组确立了"全生命周期成本管控"策略,制定四项目标:优化初期投资结构,降低运营期能源消耗(目标节能25%),延长设备使用寿命,建立成本数据库为后续项目提供参考;项目计划周期15年(建设期1年,运营期14年),预设折现率7%,据此构建全生命周期成本管控评价体系。

3.2 全生命周期成本管控措施实施

项目组在冷库系统全生命周期各环节实施了针对性措施,设计阶段采用模块化理念,按最大月用量1.5倍设计容量并预留20%扩容空间,避免过度建设,设备选型采用"国产机组+核心部件进口"策略,压缩机选用德国博世变频产品,传感器采用丹麦丹佛斯产品。土建方面选择150mm聚氨酯双面彩钢保温板,造价约1000元/m²;施工过程应用BIM技术进行管线碰撞检测,减少设计变更率15%;运营阶段实施三项措施:变频压缩机技术节电20%,热气融霜替代电热融霜节能40%,夜间低谷电价蓄冷降低电费支出20%;维护环节通过专业外包服务实施预防性维护,设定压缩机半年保养,传感器年度校准,并控制冷媒年损耗率在3%以内,有效延长设备使用寿命。

3.3 节能效果与经济效益分析

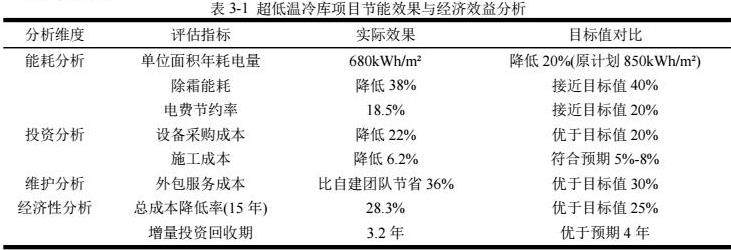

项目实施一年后的数据监测表明,全生命周期成本管控措施效果显著,表3-1概述了项目实施后的节能效果与经济效益数据。

敏感性分析显示能源价格是影响全生命周期成本最敏感的因素,每上涨10%将使总成本增加4.2%,通过净现值法计算,项目15年周期内总成本较传统建设模式降低28.3%。虽然项目初期投资增加5%,但增量投资在3.2年内完全收回,长期能源管理策略对控制全生命周期成本起关键作用,为类似项目提供可参考的基准数据。

3.4 推广应用价值与局限性

该项目的全生命周期成本管控实践具有较强的行业推广价值,技术层面:变频压缩机-热气融霜-夜间蓄冷等节能措施适用于大多数生物医药冷库工程;管理层面:形成了一套从规划到运维的闭环管控体系;然而该管控模式也存在局限性,地域差异影响实施成本,中西部地区保温材料运输成本会增加10%-15%,华南地区需增加除湿系统投入3-5万元;企业规模对经济效益影响明显,小型企业难以承担前期增量投资,技术迭代是另一不确定因素,随着绿色冷媒R290/CO₂制冷等新技术发展,现有系统可能面临提前更新压力。推广应用时需考虑企业实际情况与外部环境,进行针对性调整,并加强数据积累与模型优化,提高预测准确性。

结语

从全生命周期理论出发,系统分析了生物医药厂房建设的成本构成与管控策略,特别关注冷库系统这一高能耗核心设施,通过案例分析证明,全生命周期视角下的成本管控能显著降低建设成本与运营能耗,提高医药企业的核心竞争力。研究成果不仅具有理论价值,也为生物医药企业的厂房建设提供了实用的管控工具与方法,未来研究可进一步关注智能化技术在生物医药厂房成本管控中的应用,以及绿色可持续发展与成本管控的协同机制,探索更具创新性的成本管控模式。

参考文献

1.付琼生.绿色建筑全生命周期能耗管理策略探究[J].中国建筑金属结构,2025,24(06):181-183.

2.欧金明,马晓明,代兵.基于生产工艺的生物医药标准厂房研究[J].工程建设与设计,2025,(03):9-13.

3.陆万柱,朱朝聪,陈伟,等.生物医药厂房结构施工安全风险管控[J].建筑技术开发,2024,51(03):145-147.

4.周佳.医药厂房建筑设计要点探析[J].城市建设理论研究(电子版),2023,(14):45-47.

5.王坤.生物医药生产企业厂房选址的要点分析[J].医疗装备,2020,33(10):37-38.

京公网安备 11011302003690号

京公网安备 11011302003690号