- 收藏

- 加入书签

基于六西格玛与数字化技术的工艺质量管理优化研究

摘要:本研究基于某供应商近几年飞机结构件的加工质量数据,应用六西格玛数据分析思想,系统识别出影响航空结构件加工质量的关键工艺参数。在此基础上提出一套工艺质量管理优化措施,并基于数字化技术搭建了工艺质量协同管理平台,从源头控制(工艺设计)、过程监控(加工执行)及结果反馈(质量检测)三个维度对工艺工作进行全流程闭环控制,有效地提高了航空结构件加工工艺质量的管理水平,实现了企业产品加工质量的提升,为同类制造企业的工艺质量管理优化提供了参考。

关键词:质量数据,六西格玛分析,数字化管理,工艺质量

近年来,在《中国制造2025》战略指引及国防现代化建设需求驱动下,我国航空制造业呈现指数级发展态势,促进了航空结构设计领域的两大技术演进:其一,基于拓扑优化设计的航空结构件呈现大型化、整体化的趋势;其二,难加工材料(如钛合金等)及先进复合材料应用比重显著增加[1]。

航空设计与制造技术的革新对飞行器零部件加工提出了更高要求,主要表现在:结构整体化和大型化趋势增加了零件的复杂性和加工难度,同时制造成本也呈指数级上升[2]。复合材料和钛合金等新型材料的广泛应用,要求突破传统制造工艺,发展高效的高质量加工技术。

工艺技术工作是飞机零件制造的初始环节,将产品设计数据转化为可执行的制造指令。通过编制数控加工程序、制定工艺规程,将设计模型转化为具体的制造方案,起到承上启下的枢纽作用。工艺工作质量与零件加工合格率显著正相关,影响制造成本、生产周期。目前,工艺质量问题已成为制约航空制造能力提升的关键瓶颈,建立基于数字化的全流程工艺质量管理体系,是解决这一难题的核心路径[3]。

1.质量数据分析

某供应商承担了飞机结构件的数控加工任务,基于近三年的加工数据的统计,各系列产品合格率及平均合格率见下表1所示,各系列对应的σ水平也如表所示:

从表中数据可见,2021年产品合格率约为3.7σ,2022至2023年提升至4σ水平,整体趋于稳定。对于这家以多产品、小批量为核心生产模式的航空精密零部件制造企业,能在复杂工艺条件下达到此质量水平实属不易。但与国际领先的六西格玛(6σ)标准相比,当前的质量过程控制仍有显著提升空间。

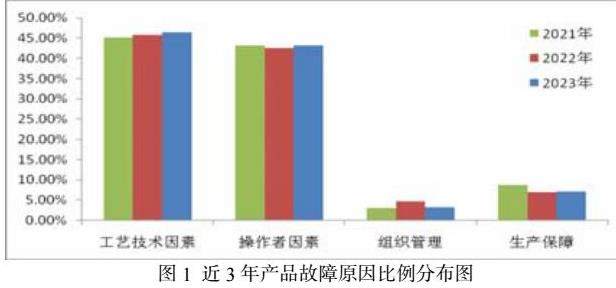

通过对上述产品合格率数据分析,并结合故障归因分类模型,有效定位出引发产品质量问题的根本原因。如图1所示,工艺技术缺陷和人为操作失误是导致产品故障的两大主因,且其占比均在45%左右。

随着数控机床技术的快速发展和自动化生产需求的提升,航空制造领域质量问题的归因结构正在显著变化。工艺系统误差对产品质量的影响权重上升,而传统操作失误导致的问题占比下降。这要求我们构建以工艺为核心的质量保障体系,通过数字化技术管理工艺数据,构建全生命周期质量管理系统,实现从材料选型、加工参数设定、操作工艺的全流程控制[4]。实践表明,这种数字化的工艺质量管理方案可使航空零部件的批次合格率显著提升,有效支撑高端装备制造的高质量发展。

2.工艺质量管理解决措施

工艺工作是连接设计与产品实体化的关键环节,其管理效能直接影响制造质量和生产效率。基于对产品质量问题根本原因的分析,本文提出系统化的工艺流程管控方法,通过构建防误防错机制、设立关键工序质量控制节点、设计动态工艺参数预警系统等核心模块,实现工艺流程的结构化优化。该方法在工艺策划阶段植入标准化校验流程,在执行阶段部署实时监测系统,在反馈阶段建立闭环改进机制,有效减少因信息断层、操作失误和参数偏差导致的质量隐患,从而实现工艺效率和产品质量的双重提升。

2.1工艺源头控制

2.1.1工艺数据数字化管理

在航空制造业快速发展的背景下,制造型企业面临日益严峻的工艺数据管理挑战。随着研制项目数量的增加,工艺数据呈现全流程、多维度、指数级增长,涵盖零件数字模型、加工工艺、后置程序及检测资料等。若未能构建数字化工艺数据管理平台,企业将难以实现工艺数据的标准化存储、高效调用和知识传承,最终在“工业大数据”时代丧失核心竞争力。建立覆盖设计、工艺、制造、检验全链条的数字化管控体系,已成为供应商突破数据壁垒、应对技术迭代的关键战略举措[5]。

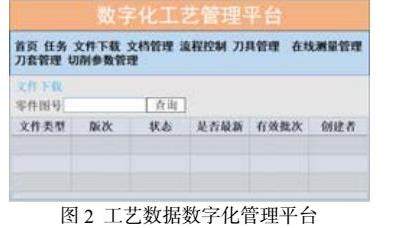

本研究依托自主研发的数字化平台,构建了面向生产全流程的工艺数据管理解决方案。通过建立数据采集与分析的标准化管理体系,实现了对该企业生产现场数据的源头管控与精准追溯(见图2)。

该数字化工艺管理平台通过构建多维度分类管控体系,实现多项目、多数据类型的结构化管理,并建立数据变更全流程监控机制,有效消除传统人工管理模式下因信息孤岛、操作失误导致的质量风险。经运行,零件工艺设计过程差错率显著降低,为制造业工艺质量管控体系的数字化转型奠定技术支撑。

2.1.2工艺质量风险分析与评估

从质量风险视角审视工艺质量管理,产品加工质量缺陷可归因于工艺技术维度的多维风险叠加效应。具体而言,关键风险因子包括:加工流程设计的合理性、坐标系设定的精准性、设备选型的匹配度、切削参数的优化程度以及操作人员的专业能力等。这些要素形成质量风险矩阵,其综合叠加效应直接决定了最终加工质量水平。值得注意的是,各风险因子并非独立存在,其相互作用会产生非线性叠加效应,当某类风险因子超出阈值时,可能引发质量缺陷的链式反应,从而显著降低产品合格率。

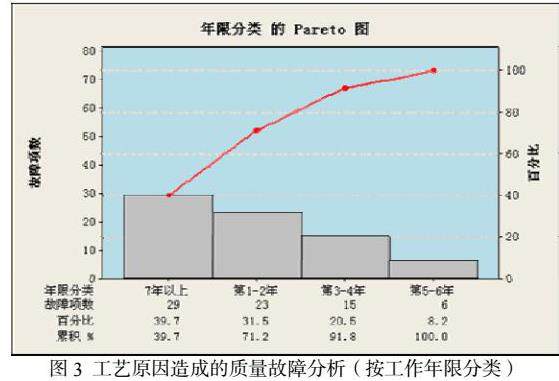

比如取某一年的质量数据进行分析,若将这些质量问题与对应责任者的从业年限进行关联,发现从业7年以上和从业1-2年的工艺技术人员所导致的质量问题最多,如下图3所示。该分布趋势与行业经验中常见的"经验陷阱"现象(资深人员思维固化)和"新手风险期"(技能成熟度不足)理论相吻合,因此我们认为这两类人员的质量风险更高。

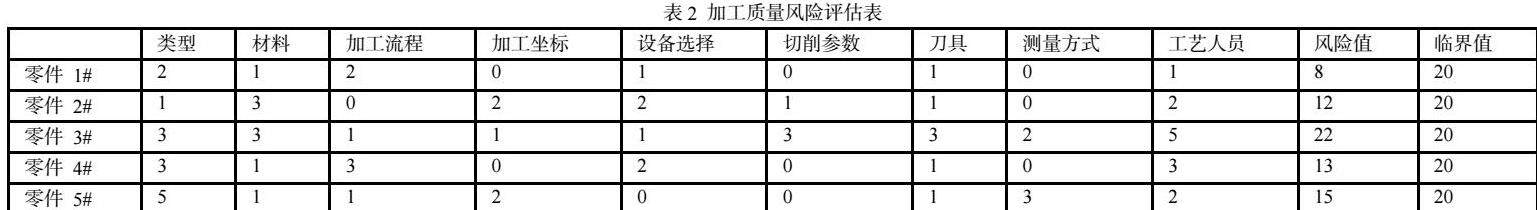

基于风险要素结构化分析原理,本研究建立了工艺质量风险量化评估体系。从人员从业年限、零件类型、零件材料等维度进行质量风险量化估值并不断迭代优化相关参数,形成较为可靠的评估模型。如下表2所示,当某一零件(如3#)的工艺质量风险超过了临界值,我们认为该零件质量风险过高,不能投入到生产实际,必须进行相应的质量风险改善,经DOE验证改善有效性后方可解除风险状态。

2.2工艺过程管控

2.2.1工作标准化实施

航空零部件制造面临多维技术挑战:其结构体系涵盖框、梁、肋等异型构件及复杂壁板接头,材料选用涉及铝合金、钛合金及蜂窝复合材料等多类特种材质,对加工工艺流程设计提出严苛要求[6]。当前制造领域虽在推进数字化编程技术研发,但实际生产仍高度依赖工艺工程师基于CAM软件的经验型手动编程模式。这种技术路径暴露出显著的个体能力差异问题——由于不同工程师在工艺理解、编程技巧和实战经验层面存在梯度差距,导致同类型零件的加工方案在工艺路线规划、刀具轨迹优化等核心环节呈现显著离散性,最终引发加工质量波动、生产效率不稳定等系统性风险。

本研究基于工业工程理论构建工艺标准化体系,可有效破解制造中的工艺离散难题。实施工艺标准化开发策略:针对车间加工设备建立工艺数据库,围绕高频工艺需求(如型腔铣削、薄壁加工等特征群)开发标准化工艺包,实现从设备适配性分析、工艺路线优化、工装刀具组合配置到CAM编程范式的全要素技术固化。通过工艺知识资产化封装,将资深工程师的隐性经验转化为显性工艺参数库,形成"参数驱动式"工艺设计流程。这种结构化工艺管理机制不仅能降低人为经验依赖度,更通过加工参数标准化配置显著提升工艺规程稳定性,最终实现加工质量水平提升。

2.2.2八项检查的制定

在工艺编程标准化管理体系中,由于不同工艺人员的专业素养与编程习惯存在个体差异性,程序质量存在显著的离散化特征。因此,若要实现工艺编程过程的管理,首先需要预先对编程工作成果进行规范化检查,消除不同程编成果的质量差异性,实现对编程质量的前馈控制。

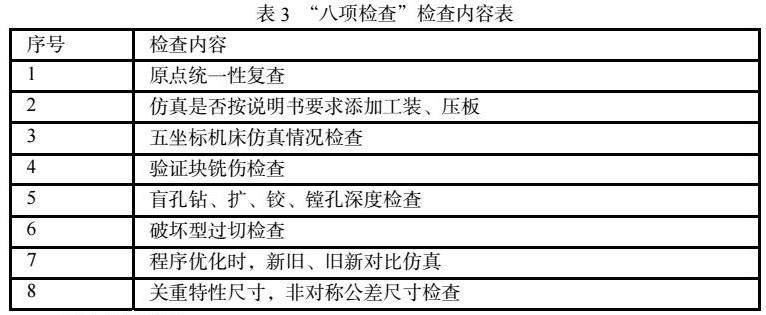

程编工作成果规范化检查的内容,主要来源于对历年质量故障数据的分析,应用根本原因分析法可以发现,在程编工作过程中存在较大质量隐患且较为常见的内容主要有以下八点:①原点不统一;②未考虑工装压板;③未考虑机床碰撞;④未检查刀具规格;⑤钻孔深度不足;⑥过切过大;⑦更改执行不到位;⑧特殊尺寸未检查等八项。据此,可以制定程编工作过程管理规范的基本原则及检查内容,如表3所示。

2.2.3成果校对

建立工艺程编过程管理规范体系后,需同步实施过程监控机制以实现质量管控闭环。基于“八项检查”管理原则,开发了“校对交付物”检查表,明确定义工艺设计人员的质量控制节点,并通过关键参数的量化评估模型,实现质量管控的数字化升级。工艺人员需上传过程记录文件,确保执行过程的可追溯性。

以"破坏型过切检查"为例,工艺工程师需按0、0.05、0.1、0.15、0.2、0.3六个梯度值对加工仿真结果进行多维度比对验证,并将对比结果截图上传;在经过对过切/残留生成原因的分析后,得出其中的合理性及破坏型过切/残留,从而实现这一检查项执行情况的闭环控制。

2.2.4工艺APP开发

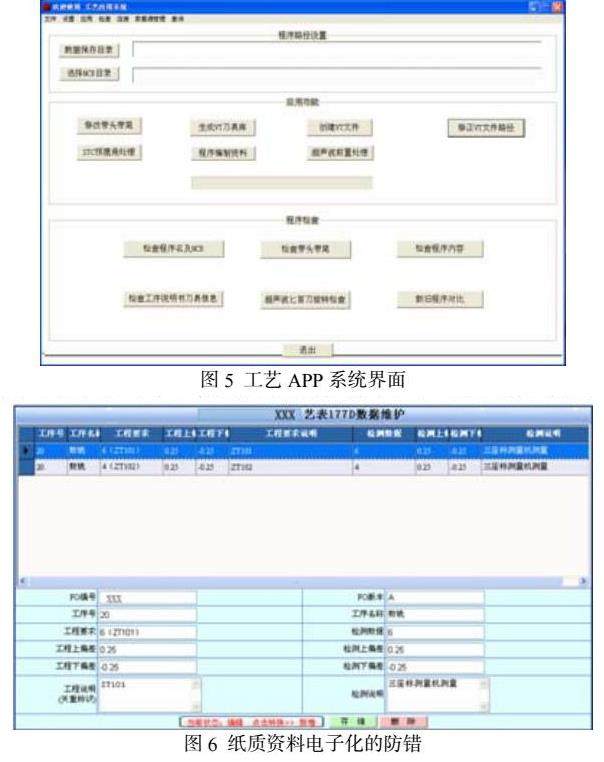

"八项检查"管理体系和成果交付物标准虽从制度设计(规范制定)与过程管控(执行监控)两个维度构建了工艺准备的质量框架,但在工艺程编的具体实施层面仍存在双重制约:其一,当前流程过度依赖资深工艺校对工程师的人工经验反馈机制;其二,还存在不少校对工程师与工艺工程师对程编成果评价依据理解不统一的现象,大大提高了沟通成本及返工率。

本研究开发了基于CAPP架构的工艺应用系统平台,构建了统一的工艺数据中枢,使校对人员与工艺员可基于同一工艺文件生成仿真文件,解决了评价基准不统一的问题。平台集成了“带头带尾修正”、“带头带尾检查”和“新旧程序对比”三大功能,实现了程编成果的自动修正和隐患预警,减少了对人工检验的依赖。

2.3工艺业务管理防错设计

如前文所述,通过数字化管理平台的构建能有效地对工艺数据进行管理,但当工艺数据涉及到频繁的更新时,工艺数据管理平台就必须对数据的防错实施必要的改进。

本研究在既有数字化管理平台架构基础上,针对工艺数据高频更新的业务场景,系统性地优化了防错机制。通过深度解析平台运行过程中暴露的质量风险点,重点从工艺文档管理、NC程序控制及版次管控等核心环节实施防错策略创新。具体而言,通过构建全数字化工艺数据流,实现了传统纸质文档的无纸化转型,有效规避了人工填报、多级传递与归档管理等环节的潜在失误。该体系通过结构化数据校验、版本溯源追踪和流程闭环管理等技术手段,切实保障了工艺数据的实时同步性、逻辑准确性、应用规范性和版本唯一性,显著提升了先进制造体系下的工艺质量管理效能。

3.总结

本研究基于某供应商全周期工艺数据集的多维分析,系统论证了构建全流程工艺质量管控体系的必要性,并规划出"源头治理-过程管控-结果校验"的三维实施路径。在数据治理层面,通过构建工艺数据标准化采集体系,集成工艺参数规范化校验机制;在过程控制维度,建立工艺执行层标准化作业体系、工艺合规性约束框架(八项检查)、工艺成果结构化校对模式。通过这一系列措施的研究及实施,达到提升企业工艺质量管理水平的目标。

参考文献

[1] 张连进.智能制造技术在航空制造产业中的应用[J].新型工业化,2022;

[2] 薛向晨,王犇,胡江波等.大型机身复合材料加筋壁板制造技术及应用[J].航空制造技术,2019;

[3] 王建华.数字化环境下飞机研制与批产阶段问题探讨[J].航空制造技术,2016;

[4] 唐易宏.数字化情境下制造业企业质量管理的转型研究[J].现代商贸工业,2023;

[5] 钱爱兵.基于信息化系统的飞机制造质量管理平台的研究及应用[J].现代信息科技,2017;

[6] 于璐,祁俊轩,李海泳等.典型航空发动机零部件自动化加工应用技术[J].智能制造,2021.

京公网安备 11011302003690号

京公网安备 11011302003690号