- 收藏

- 加入书签

基于故障诊断技术的饲料机械设备调试与维修效率提升策略

摘要:对于保障畜牧业产能而言,饲料机械的高效运转起到关键支撑作用。在传统情况下,设备调试以及故障维修往往依赖人工凭借经验来进行判断,如此便导致了停机时间过长、隐性故障频繁出现等诸多问题,而这些问题长期以来对行业效能形成了制约。随着智能诊断技术逐渐兴起,这为设备的健康管理开拓出了新的路径:通过将传感器网络与算法模型加以融合,能够精准地捕捉到异常频谱,进而可以提前对机械磨损、传动失效等典型故障作出预判,实现从被动抢修到主动干预的转变。

关键词:故障诊断;饲料机械;设备调试;维修效率;智能维护

一、引言

饲料生产线停机每分钟损失数万元的时代背景下,设备故障处理效率已成为企业生命线。传统所采用的那种“事后维修加上经验调试”的模式,正面临着诸如响应滞后以及隐性故障被放大等诸多发展瓶颈。本文将关注点聚焦在怎样把相关的技术优势有效转化为实际的维修效能之上,对智能感知与维护决策所形成的闭环优化机制展开深入探索,进而为整个行业提供一种从故障回溯一直到能够实现预防性维护的全面升级范式。

二、故障诊断技术的理论基础

(一)故障诊断技术的定义与分类

故障诊断技术本质上构建了一套针对机械运行状态的系统化分析体系,如同为复杂设备配备了精密的感官与思考能力,其核心在于持续捕捉设备运行过程中的动态特征信号,进而识别异常状态并解构故障发生的根本机理。这一技术领域并非局限于单一方法的运用,其技术框架至少涵盖三种实践路径:物理测量方法凭借高灵敏传感器网络实时探测设备振动频谱偏移、温度梯度异常或电流畸变波形,直接将物理量变化映射为故障线索;算法模型驱动方法则倚重人工智能对海量历史运行数据的深度挖掘,在电机电流的微弱谐波或轴承温度的渐进爬升中自主构建故障预警模型;混合诊断架构则打通了传感器实时感知与专家系统逻辑推理的壁垒,通过融合实时物理量监测数据与预设设备知识规则库,使得某台颗粒机传动轴微米级不平衡振动或环模挤压段温度突升等复合故障得以被精确定位[1]。

(二)饲料机械设备常见故障模式

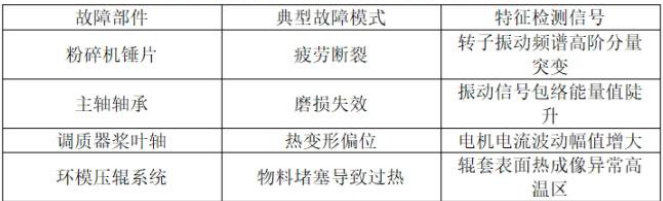

饲料机械在持续处理复杂物料载荷及高频冲击的运行环境下,其关键部件逐渐积累特定类型的损伤机制,锤片长期高速撞击饲料原料导致其边缘反复承受弯曲疲劳而最终断裂,驱动系统的核心组件如粉碎机主轴轴承因密封失效导致饲料粉尘侵入润滑脂内部加速了滚道表面微剥落的进程,调质器桨叶轴由于承受不均匀的热应力交替变化引发了轻微的塑性变形干扰了物料在腔体内的均匀推进,环模压辊系统在高压挤压颗粒成型过程中因局部物料过度阻塞阻碍了金属间隙的正常释放从而诱发辊套异常摩擦升温现象。针对这些具有显著行业特征的故障,诊断系统依赖于精确捕获特定物理量的演变轨迹(表1),例如转子总成径向跳动的频谱形态变化或者轴承座外壳的异常温升分布模式,为准确界定故障状态提供了客观的物理依据。

表1.饲料机械典型故障及其主要检测信号特征

三、故障诊断技术应用中的问题与挑战

实际部署诊断系统时常发现饲料厂高粉尘高湿度环境严重干扰振动传感器的测量精度,玉米粉碎环节产生的持续性微米级颗粒物会在加速度计感应端形成物理附着层降低其对锤片微小裂纹的灵敏度,压缩空气系统频繁启停产生的高频电磁啸叫对电流信号采集电路造成脉冲污染使得电机绕组故障的电流特征提取产生严重偏差,多台设备集群运行的复杂振动传递导致从传动带基频中分离调质器桨叶异常冲击成分变得极为困难,现场工程师对频谱图细微边带波动所代表的轴承早期疲劳损伤缺乏足够判断经验可能延误关键维修窗口期,设备制造商历史故障数据格式的差异为知识库建立统一特征标签带来了技术整合障碍,诊断算法在应对不同含水率饲料原料造成的负载波动时适应性不足可能将正常负荷变化误诊为转子不平衡故障。

四、故障诊断技术应用中效率的提升策略

(一)智能监测系统构建

精密设计的密封式振动传感器在粉碎机转子轴承座表面构建多轴向感知节点,其特殊合金壳体与陶瓷基隔离层有效隔绝饲料粉尘颗粒物的渗透干扰,同时三线制电流互感器对调质器主电机绕组电流谐波特征进行动态解耦分离,高鲁棒性通信协议确保 12 台主机设备的振动波形与温度数据在粉尘浓度 200mg/m ³环境中仍维持稳定传输。核心诊断引擎嵌入深度卷积模块对振动信号时频图进行自适应特征切割,结合破碎玉米与豆粕原料的实时水分传感器参数构建动态载荷谱库,分布式计算节点将锤片微裂纹的边带特征提取响应速度压缩至 300 毫秒级,历史案例库的故障模式匹配算法自动关联前次压辊过热事件的处理记录推送结构相似的维护方案。现场部署的工业网关融合振动包络谱、热成像温度场及电流畸变率的多维数据流后生成可交互式三维故障定位图谱,使环模模具偏移 0.2 毫米造成的轴向力异常现象直接在可视化界面中呈现红色梯度警示区。

(二)故障预测与健康管理

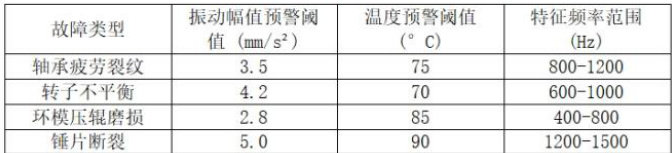

安装在饲料粉碎机主轴端的多轴加速度传感器持续捕捉三维振动信号传输至预测引擎,其时间序列建模算法通过分析轴承疲劳裂纹的调制边带分量演变趋势构建转子系统剩余寿命健康指数曲线,该健康指数参考表 1 中不同故障类型的预警阈值参数库进行动态校准输出维护优先级序列。激光测温装置采集环模压辊表面热力分布图输入梯度计算模型与标准热容特征模板比对识别早期异常区域,智能预测系统融合原料含水率实时波动数据自适应调整负荷谱以规避虚警现象,边缘服务器运算出的故障前兆波形特征自动关联制造商设计规范中的临界运行参数生成可执行维护指令序列,操作员依据推送的可视化剩余寿命进度条优化备件采购时机减少停机时间损失[2]。饲料机械设备典型故障预警阈值参数如表 2 所示。

表2.饲料机械设备典型故障预警阈值参数

(三)远程诊断技术支持

部署在饲料厂控制室的工业物联平台建立多信道冗余传输架构,其加密隧道可同步传输环模压辊表面的实时热成像视频流与主轴振动加速度时域波形至 500 公里外的专家诊断中心,采用边缘计算节点预处理的频谱瀑布图自动标注出锤片断裂前兆的 144阶谐波分量特征值压缩原始数据量至原有体积的八分之一。云端知识库调用近三年同型号粉碎机的历史故障图谱进行相似度聚类运算,将转子不平衡引起的 1.8 毫米径向跳动典型特征与现场设备振动矢量轨迹进行空间投影比对。移动端增强现实应用使现场操作员佩戴智能眼镜时能观察到虚像提示箭头精确定位调质器轴承座的异常温升区域,远程专家输入的数字标记同步叠加至设备三维模型引导维护人员检查密封环第四卡槽位置,多用户协作界面允许多位工程师对同一组振动包络谱异常突起区域进行协同注释加快诊断结论生成速度。

五、结语

调试维修所经历的变革,并非只是由故障诊断技术简单地以新工具替代旧有方式来驱动,而是要对饲料机械全生命周期的管理逻辑进行重新构建。当振动传感器能够捕捉到轴系出现 0.1mm 的偏移情况时,当数字孪生模型可以模拟出齿轮箱的剩余寿命状况时,所带来的效率提升已然超出了传统维修所涉及的范畴。应当清醒地认识到,只有通过让多维策略相互协同起来,才能够促使诊断数据成功转化为运维决策,进而最终达成使设备停机率下降 30% 这样的行业跃迁所期盼的愿景。

参考文献:

[1] 张琴.饲料机械故障诊断专家系统知识库的管理[J].饲料研究, 2009(7):3.

[2] 崔俊英.饲料机械故障诊断专家系统的实现及应用[J]. 2021:9-11.

京公网安备 11011302003690号

京公网安备 11011302003690号