- 收藏

- 加入书签

基于故障树分析法的饲料机械设备常见故障诊断与预防性维修策略研究

摘要:饲料机械在规模化生产中扮演核心角色,其突发故障会导致非计划停机,所造成的代价极为高昂。对于传统的维修方式而言,大多是凭借经验行事,又或者要等到故障发 生了才予以响应。针对潜在的失效模式,缺乏可进行系统性预判的那种能力。应用故障树分析(FTA)方法的目的在于突破局限,并非仅仅解析故障表象,要深入去剖析故障深层的 逻辑关系,构建起一条能由结果追溯原因的诊断路径,进而为提升设备可靠性以及保障生产连续性提供具备结构化特点的解决方案。关键词:故障树分析法;饲料机械设备;故障诊断;预防性维修

一、引言

故障树分析法则凭借严谨的逻辑演绎能力,可对设备故障间因果关系链予以系统辨识。本研究聚焦于传动、电气、物料输送以及润滑等关键系统,旨在构建标准化故障树诊断模型,通过对故障发生可能性的量化分析,为确立针对性预防维修策略夯实理论基础。

二、故障树分析法与饲料机械设备维修的理论基础(一)故障树分析法的基本原理与实施步骤

故障树分析法以顶层失效事件为起点依托演绎原则逐步展开故障逻辑链条,技术人员借助与门或非门等布尔代数符号将复杂故障拆解为独立部件失效、人为操作失误等基础事件组合,整个构建过程要求严格遵循层层递进的因果逻辑规则保障结构严谨性。初始阶段需要明确定义设备的具体故障模式作为分析顶点,专业团队据此追溯导致该状态发生的直接与间接诱因并将其可视化连接形成树状图谱,典型分支包含传动系统轴承卡死引发整机振动、电气触点氧化触发控制失灵等具体失效路径。后续分析环节着重识别各层级事件间逻辑关系并计算最小割集指标,该方法自然揭示单点失效隐患或需多事件并发才能引发系统崩溃的关键节点,此种特性对于精准定位饲料机械润滑管路堵塞与电机过载的耦合风险具备独特解析力[1]。

(二)饲料机械设备的典型结构与工作原理

饲料加工设备的核心结构围绕着物料粉碎、混合与制粒单元展开动力传输路径,传动轴系承载着电动机输出的机械能依次驱动粉碎腔高速转子与混合机双轴桨叶。减速装置调节动力单元输出扭矩匹配螺旋喂料器的渐进式推进要求,压制室内部环模与压辊在同步齿轮箱控制下对调质后粉料实施挤压成形。物料处理模块在封闭式管道内经历粉碎刀片剪切、蒸汽调质罐湿热处理以及环模孔挤压三级物理状态变更,金属筛网过滤粗颗粒后返回系统再次加工。

三、饲料机械设备常见故障类型与成因分析

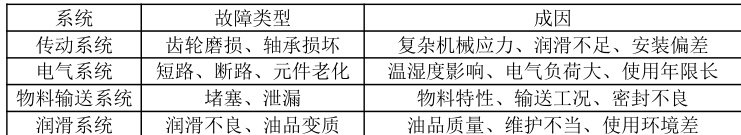

饲料机械传动系统的齿轮副在交变冲击载荷下发生齿面塑性变形与疲劳裂纹萌生,高速轴系轴承因润滑脂碳化形成的磨粒加剧滚道表面剥离进程。电气控制柜内接触器线圈受潮绝缘电阻值跌落至兆欧级临界点,引发电磁吸合动作延迟导致电机缺相运行绕组过热烧毁。物料混合腔内螺旋叶片焊点承受周期性扭矩发生应力集中断裂,残留金属碎屑随物料流动进入制粒模孔造成环模径向压力失衡。 调质系统蒸汽管路钙化结垢物堆积降低热传导效率,淀粉糊化不充分产生的粘稠半流体滞塞喂料绞龙推送轨迹形成堵料死区。润滑站回油滤网被金属磨屑持续堵塞削减系统流量,关键运动部件油膜厚度低于设计阈值诱发轴瓦异常磨损温升报警[2]。具体故障类型与成因分析如下表 1 所示:

表 1.具体故障类型与成因分析

四、基于故障树分析法的故障诊断与维修策略构建

(一)关键故障树的建立与定性分析

构建故障树模型从传动轴断裂的顶事件向下展开,金属疲劳失效和异常共振负载构成两个平行中间事件,前者追踪到轴径过渡圆角处应力集中与热处理硬度的匹配缺陷。中间事件支撑结构螺栓松动引出装配扭矩流失与振动环境松弛防松件的双重底事件,布尔代数简化显示该故障存在三个独立失效传播链条。热成像检测轴系对中的潜在偏差与润滑油膜破裂形成因果反馈循环,概率重要度排序揭露轴承座基础沉降属于关键敏感因子。

(二)最小割集求解与故障概率计算

针对混合机断轴故障树的最小割集求解揭示了三个基础失效组合:变载工况下的扭转振动能量累积超越联轴器补偿极限、轴套间隙超标产生的二次冲击效应、合金材料微观缺陷引发的裂纹临界尺寸突变。故障概率计算整合温度振动监测数据包络范围,当润滑油压脉动峰值突破材料S-N 曲线的弹性域边界时,失效路径将从脆性断裂主导转向高周疲劳模式,实时运行时长计数器将轴承过载次数换算为剩余寿命分布云图。传感器数据流解算装置持续校准着轴系不对中量阈值与螺栓预紧力衰减系数的映射关系,蒙特卡洛模拟证实基础沉降补偿垫片厚度偏差达到 0.8 毫米后将触发失效概率陡增现象。

(三)故障诊断流程的标准化设计

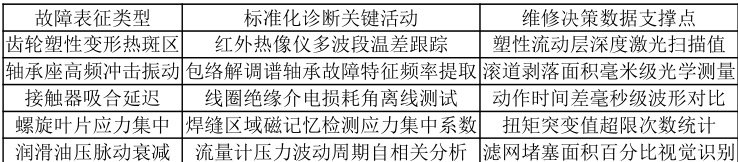

故障诊断流程标准化以多源异构数据融合技术为支撑构建三维监测体系,声发射传感器阵列捕捉齿轮箱异常摩擦振动的时频分布特征被传递至边缘计算网关进行小波包能量熵解析,而红外热像仪扫描结果自动生成塑性形变区域等高线映射图。诊断程序核心模块整合设备数字档案的技术状态参数与实时振动烈度趋势线偏移量,当轴系不对中量变化率越过预警阈值即刻驱动故障树逻辑推理引擎,自动匹配历史案例库中类似润滑脂碳化磨粒特征的失效模式。执行体系生成螺栓预紧力矩梯度调整指令的同时发送环模径向压力平衡测试方案,预防性维修工单动态关联着润滑油金属磨屑浓度光谱分析周期与主轴过载保护器复位次数的对应关系[3]。饲料机械故障诊断与维修执行标准映射体系如表 2 所示。

表 2.饲料机械故障诊断与维修执行标准映射体系

(四)预防性维修周期与内容的优化确定

预防性维修周期模型将主轴累计工作小时数映射为润滑站金属磨屑浓度的抛物线增长趋势,当光谱分析仪检测到铜铁元素比值突破临界梯度时即刻触发螺栓预紧力矩梯度调整规程。历史故障数据库解析模块自动关联环模径向压力失衡事件与螺旋叶片焊接残余应力的消解周期,动态修正搅拌腔轴承座的振动烈度允许阈值。维修作业内容优化器接收调质蒸汽管路结垢物附着速率的热力学仿真结果,生成绞龙推送轨迹角度补偿值与耐磨衬板更换逻辑决策树。螺栓防松系数衰退模型依据高速轴系温升曲线斜率变化量驱动高速端密封座径向预紧力同步调节程序,该程序运行时刻表对应着齿轮箱油品黏度色谱异常波段的出现频率。

五、结语

在迈向智能制造的进程中,对于饲料机械维修而言,以故障树分析法开展的研究有着重要意义。它把研究视角从深度剖析故障本质的层面,转变到了具有预见性的维护方向,从而突破了以往被动应对故障的局限状态。借助对最小割集的准确识别以及对关键事件概率的量化处理,为维修决策稳稳地筑牢了科学依据这块基石,这既能在实质上对设备全生命周期效能起到优化作用,又可以有效避开那些非预期的损失情况。

参考文献:

[1] 陈爱莲,宁平平.饲料工业机械设备安装调试,运行检测,故障诊断,维修保养与标准规范全书 第二卷[M].安徽文化音像出版社,2004:12-14.

[2] 张琴,熊先安.饲料机械故障诊断专家系统的实现及应用[J].农机化研究, 2010,32(9):4.

[3] 熊先安,宗力,张琴.饲料加工设备故障诊断专家系统的开发与研究[J].粮食与饲料工业, 2000:11.

京公网安备 11011302003690号

京公网安备 11011302003690号