- 收藏

- 加入书签

基于6300T钛合金挤压机500系统的有限元仿真与传统模具设计校核方法对比

摘要:钛合金由因其具有轻质、高强、耐高温、耐腐蚀的特点被广泛应用于航空和海洋工程领域,挤压是钛合金的一种主要塑性成形方法。挤压通过施加三向压应力可以实现对钛合金比较大的塑性变形,提高挤压制品的综合性能。中国重型机械研究院股份公司和宝鸡钛业股份有限公司合作开发了 63 MN 正向双动钛合金专用挤压机并工业化应用。为提高产品竞争力,管材厂拟在原来的四种挤压系统基础上新设计 500 系统进行挤压。实际生产中挤压模具的设计通常依靠从业者的个人经验,缺乏相应的理论基础,模具需经过多次尝试和修正才能挤压出质量合格的制品,大大降低了生产效率。而经过计算机高速发展,计算机辅助设计能更直观准确的对各工模具强度进行校核。本文通过传统设计校核方法进行尺寸设计、应力校核,再按所设计尺寸进行三维建模后导入有限元软件,进行应力分析。通过传统设计手段与有限元仿真验证的方式相结合,提升对钛合金挤压模具设计的研究。

关键字:钛;钛合金;挤压;有限元分析;

Abstract: Titanium alloys are widely used in the fields of aviation and marine engineering due to their lightweight, high strength, high temperature resistance, and corrosion resistance. Extrusion is one of the main plastic forming methods for titanium alloys. Squeezing can achieve significant plastic deformation of titanium alloys and improve the overall performance of extruded products by applying triaxial compressive stress. China National Heavy Machinery Research Institute Co., Ltd. and Baoji Titanium Industry Co., Ltd. have collaborated to develop a 63MN forward double action titanium alloy special extruder and industrialized its application. To enhance product competitiveness, the pipe factory plans to design a new 500 system for extrusion based on the original four extrusion systems. In actual production, the design of extrusion molds usually relies on the personal experience of practitioners, lacking corresponding theoretical basis. The molds need to undergo multiple attempts and corrections to extrude qualified products, greatly reducing production efficiency. With the rapid development of computers, computer-aided design can more intuitively and accurately verify the strength of various molds and dies. This article uses traditional design verification methods for dimension design and stress verification, and then conducts three-dimensional modeling according to the designed dimensions and imports them into finite element software for stress analysis. By combining traditional design methods with finite element simulation verification, we aim to enhance the research on the design of titanium alloy extrusion molds. Keywords: titanium; Titanium alloy; Squeezing; Finite element analysis;

一、现状

钛合金由因其具有轻质、高强、耐高温、耐腐蚀的特点被广泛应用于航空和海洋工程领域[1],挤压是钛合金的一种主要塑性成形方法[2]。挤压通过施加三向压应力可以实现对钛合金比较大的塑性变形,提高挤压制品的综合性能,并可结合后续的轧制和拉拔工艺实现高尺寸精度无缝钛合金管材的生产。随着玻璃润滑挤压技术的发展和成熟,挤压已经成为制备钛合金管材、棒材和型材最有前途的方法[3]。中国重型机械研究院股份公司和合作开发了 63MN 正向双动钛合金专用挤压机并工业化应用,能有效缓解我国民用及航空航天领域对于高精度、复杂结构钛合金型材的需求,降低我国对进口钛合金制品的依赖性[4]。

6300 挤压机原有 220 系统,300 系统,360 系统,438 系统四种,挤压大口径厚壁管时由于挤压比较小,成品管材成材率较低,一个锭子只能挤压一根管子,部分长度不能满足产品最低要求。为提高产品竞争力,管材厂拟在原来的基础上新设计500 系统进行挤压。

本文通过传统设计校核方法进行尺寸设计、应力校核,再按所设计尺寸进行三维建模后导入有限元软件,再进行应力分析,以供参考。

二、钛合金挤压

6300 挤压机作为国内最大的钛合金挤压设备,最大挤压力可达 6300MN,挤压过程采用宝钛股份管材厂多年来摸索的经验,钛合金挤压过程挤压温度高,挤压速度快,挤压锭坯采用紫铜单包套,对于特殊管材采取紫铜 + 钢板双包套方式进行,采用石墨+二硫化钼  汽缸油润滑,减小摩擦系数的同时还可以有效起到隔热作用。

汽缸油润滑,减小摩擦系数的同时还可以有效起到隔热作用。

实际生产中挤压模具的设计通常依靠从业者的个人经验,缺乏相应的理论基础,模具需经过多次尝试和修正才能挤压出质量合格的制品,大大降低了生产效率。[5]而经过计算机高速发展,计算机辅助设计能更直观准确的对各工模具强度进行校核。

三、挤压筒

挤压筒的作用是容纳锭坯并承受挤压过程中的径向压力,该 500 挤压筒选用三层筒套过盈热装配而成。

3.1 对 6300 挤压机 500 系统挤压筒进行力学分析情况如下:

设备可挤压最大直径计算:

挤压筒内衬的最大内径根据被挤压金属所需的最小单位压力决定,一般可为最小内径的 1.5\~2.0 倍,用最小内径公式进行核算如下:

代入可得 Dcmax>(1.5~2)×287.83=431.75~575.66 6300 挤压机可满足 500 系统挤压要求。

3.2 合理半径比设计:

参考 6300 挤压机各现有系统情况,现针对 500 系统合理半径比进行校核: ,固定值

,固定值

2 0.07 4 1.10 ,可得 r2=666.9,取 670mm

2 0.07 4 1.10 ,可得 r2=666.9,取 670mm

3 0.1 4 1.50 ,可得 r3=917,取 1000mm

3 0.1 4 1.50 ,可得 r3=917,取 1000mm

故 500 系统尺寸: r1=500;r2=670;r3=1000;r4=1670

3.3 挤压筒过盈量选择:

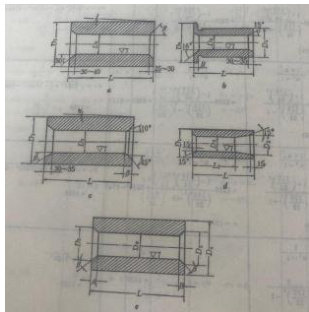

实际生产过程中,因为 6300 挤压机挤压筒内衬结构形式可分为三类,见图2-1,带台阶的(b),过盈量较小,装配方便,但不宜掉头使用;带锥度的(ac)装配方便,不宜掉头使用,过盈量适中;不带锥度的(de)过盈量较大,装配较困难,可掉头使用。由于钛合金挤压过程挤压力大,对工具磨损较大,挤压规格较为稳定,无需频繁更换挤压筒内衬,故这里采取 e 类方案

根据生产经验可知,单位挤压力越大,过盈量越大,内层过盈量应大于外层具体过盈量计算

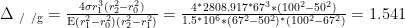

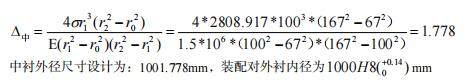

代入可得

内衬外径尺寸设计为: 671.541mm ,装配对中衬内径为 671H8(0+0.125)mm 同理中衬外衬装配过盈量计算:

内衬外径尺寸设计为: 671.541mm ,装配对中衬内径为 671H8(0+0.125)mm 同理中衬外衬装配过盈量计算:

中衬外径尺寸设计为: 1001.778mm ,装配对外衬内径为 1000H8(0+0.14)mm 四、挤压轴

4.1 挤压轴的基本尺寸

挤 压 轴 是 用 来 传 递 主 柱 塞 压 力 的 工 具 , 挤 压 轴 的 工 作 直 径Dz=Dc-Ac=500-5=495mm

挤压轴长度设计 Lz=L1+L2+L3=280+1500+240=2020mm 4.2 对挤压轴的稳定性进行校核

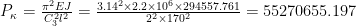

代入可得

Pk/Pe=552706.55197÷6300000=8.773>1.25, 因此,挤压轴是安全的。4.3 对挤压轴的纵向拉应力进行校核

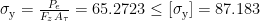

代入可得:

代入可得:

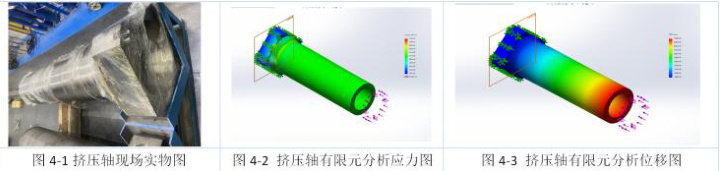

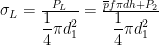

4.4 有限元仿真分析

将按照传统方式设计的挤压轴尺寸1:1 建模后导入有限元分析模组,材料选用 3Cr2W8V 模具钢,参考挤压状态使 $\$ 720$ 端面固定,并在其 $\$ 495$ 端面施加6300MN 的力,建立网格密度为 10 的曲线,可的到其应力图、应变图和位移图如图所示。

分析图4-2 挤压轴有限元分析应力图可得应力变形集中区域主要为图中黄色区域,即尾部四方的边处,而参考图例可知该位置所受应变为 1.104*10∧5 ,远小于材料的屈服强度 9.687*10∖7N/M2 ,故该挤压轴设计可靠。

分析图4-3 位移图可知变形量最大处为图中红色区域,参考图例可知该位置变形量为 7.609*10∧-4mm ,在实际挤压过程可忽略不计。综上所述,挤压轴设计合理。

五、挤压针

挤压针用来对锭坯穿孔和定制品内孔,在宝钛管材厂的钛合金挤压过程中,因在挤压前进行深孔钻工艺,采用空心锭坯进行挤压,故挤压针只起到定制品内孔的作用。

5.1 挤压针的有效工作长度计算:

L 针  锭坯长度 + 挤压垫厚度 + 模具入口锥角长度 :+, 模具定径带长度+余量( 10~20mm )

锭坯长度 + 挤压垫厚度 + 模具入口锥角长度 :+, 模具定径带长度+余量( 10~20mm )

故  (入口锥角) +10 (定径带长度) +20=1429≈1450 挤压针的直径由管材内径决定,

(入口锥角) +10 (定径带长度) +20=1429≈1450 挤压针的直径由管材内径决定,

5.2 挤压针抗拉强度校核:

在挤压过程中,挤压针所受抗纵向弯曲拉应力,应对其抗拉强度进行计算挤压针 500 系统抗拉强度计算L  当 σ⋅L<[σ⋅L] 时为安全。

当 σ⋅L<[σ⋅L] 时为安全。

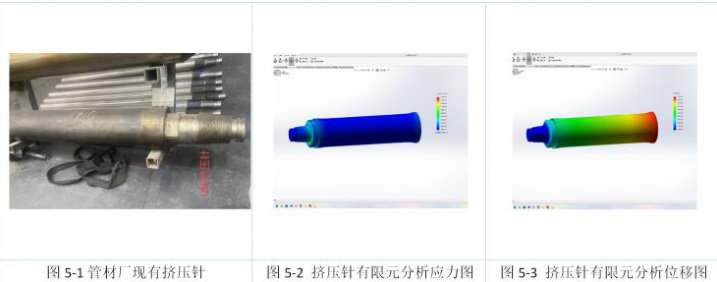

5.3 有限元仿真分析

将按照传统方式设计的挤压轴尺寸1:1 建模后导入有限元分析模组,参考挤压状态使 $\$ 720$ 端面固定,材料选用3Cr2W8V 模具钢。

载荷的确定以实际挤压过程 $\$ 400$ 模具 $\$ 310$ 挤压针计算,使用挤压力经验公式 F=lnλ*K*S/1000 可得挤压力估算3185.7T,挤压针端面上的单位挤压力计算可得 26.36 公斤 /mm2. , 换算单位后导入有限元仿真simulation 软件锥面所受2636N/m2 的压力。建立网格密度为 10 的曲线,可的到其应变图和位移图如图所示。

分析图5-2 挤压针有限元分析应力图可得应力变形集中区域主要为图中绿色区域,即螺纹与挤压针体的连接处,而参考图例可知该位置所受应变为9.599*10∧3 ,远小于材料的屈服强度,故该挤压针设计可靠。

分析图5-3 位移图可知变形量最大处为图中红色区域,即挤压针锥面小头端,参考图例可知该位置变形量为 1.225∗10∧-5mm ,在实际挤压过程可忽略不计。综上所述,挤压针设计合理。

六、结束语

钛合金挤压工艺仍有较大的发展空间,一个新系统的设计离不开挤压工具如挤压筒、挤压轴、模具、挤压针等工模具的设计,需不断完善经验,提升我厂钛合金挤压能力。传统设计分析方法[6]上手难度低,应用广泛,而有限元分析能快速直观的对所设计工模具进行准确校核,两者基于 500 系统工模具设计的结合是一个初步试验,为后续生产过程中工模具的设计改制奠定了坚实的基础。

参考文献:

[1]周连在(译)钛材料及其应用/日本钛协会编[M].北京:冶金工业出版社,2008:28-60;

[2]范兴平,王军.钛及钛合金的成型方法及应用[J].材料导报,2013,27(S2):349-367 ;

[3]贾如雷,计波.钛材热挤压成形技术发展和应用现状[J]. 世界有色金属, 2010( 11) :3;

[4]李正利,荆云海,高朋昌,董晓娟,郭永安. .63MN 钛合金正向双动挤压机的设计与应用[A].重型机械,2022:89-94;

[5]Bergamini R, Mapellic,Venturini R. Hot extrusion experimentsperformed on Ti-6Al-4V for the producttion of special cross sections [J]. Metallurgical Science and Technology , 2013 , 21(2): 18-25;

[6]稀有金属材料加工手册编委会.稀有金属材料加工手册[M].北京.金属工业出版社.1984;

姓名:李洋文性别:男民族:汉族出生年月:1998 年 1 月籍贯:陕西省宝鸡市,单位:专业:机械设计研究方向:钛合金挤压学历:本科

京公网安备 11011302003690号

京公网安备 11011302003690号