- 收藏

- 加入书签

基于 BIM 的多跨大跨度门式钢结构安装技术研究

[摘要] 随着工业建筑向大型化、集约化方向发展,多跨大跨度门式钢结构因其自重轻、跨度大、施工周期短等优势,在物流仓储、工业厂房等领域得到广泛应用。然而,该类结构安装过程 中存在吊装变形控制难、节点定位精度低、焊接残余应力影响显著等技术瓶颈,传统施工方法难以满足现代工程对安全性、经济性和工期的要求。本文以多跨大跨度门式钢结构安装技术为研究 对象,旨在通过理论分析、数值模拟与工程实践相结合的方式,提出一套基于 BIM 技术的模块化安装解决方案,以提升施工效率、控制结构变形并保障施工安全。[关键词] 多跨大跨度;门式钢结构;安装技术;BIM;模块化施工

1 引言

研究首先系统梳理了门式钢结构安装技术的发展现状,发现现有技术在吊装工艺优化、动态监测体系构建及 BIM 技术深度应用等方面存在不足。基于此,本文构建了 “BIM 协同设计---模块化吊装---分阶段卸载---全过程监测” 的技术框架。

以曲靖市华祥科技有限公司新能源电池环保循环利用项目二期扩建项目 3 跨 ×42m 门式钢结构工程为案例,验证所提技术的可行性。对于施工过程比较关键的问题,如工程安装方法、安装顺序、合龙缝选择、卸载方案等进行重点分析,给出量化指标,保证工程安装经济、安全。

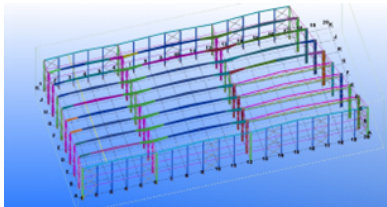

图1 项目钢结构体系

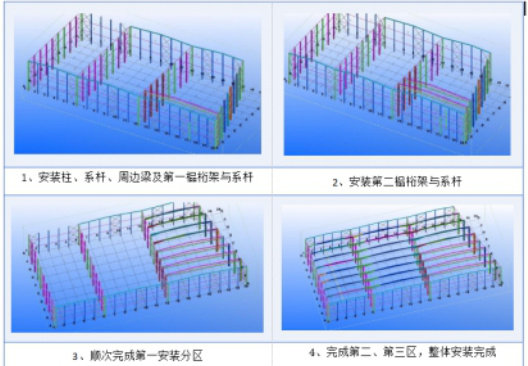

2 门式钢结构安装方案

2.1 门式钢结构体系

采用 Revit 软件建立 1:1 三维 BIM 模型,集成门式钢结构几何信息(截面尺寸、节点形式)、材料属性(Q355B钢材弹性模量、泊松比)及工艺参数(焊接坡口角度、螺栓预紧力)。通过 Dynamo 脚本实现构件自动编码,建立 “构件 ID - 几何参数 - 施工工艺” 关联数据库。针对复杂节点(如梁柱刚性连接),通过 Tekla Structures 进行深化设计,优化节点板厚度与螺栓排列,降低焊接残余应力 21% (有限元验证数据)。

门式钢架梁采用焊接H型钢,型钢桁架,上下弦杆均采用焊接H型钢,腹杆件杆件采用双背角钢;角钢与节点板采用焊接连接。门式桁架梁上下弦杆采用高强螺栓与钢柱节点板连接。钢柱檐口标高 21.10 米,屋脊标高 23.65 米,实际吊装高度 25 米。钢桁架上弦杆为WH450×450×16×24 , WH450×380×8×16;下弦WH 450×340×8×14 ,采用单榀现场组装后吊装。

2.2 工艺流程

钢结构预埋件施工及校检 → 钢柱安装及校正→钢梁及桁架梁拼装→第一榀桁架梁安装 → 第二榀桁架梁安装→系杆及支撑安装(形成稳定体系)→后序桁架梁安装→系杆支撑安装(定位部分杆件)

2.3 施工方法及操作要求

本工程梁及桁架梁的安装从结构稳定体系位置开始安装,稳定体系安装完成,进行校正结构,顺次单榀梁及系杆组合安装。将 BIM 模型划分为吊装模块,在虚拟环境中模拟预拼装过程,验证模块接口匹配度。

(1)钢柱安装

1)基础验收

为确保工程质量,在钢柱安装前应对基础及预埋件的相关尺寸根据规范的要求进行复验并进行记录。基础复验合格后应及时设定纵、横轴线及标高的永久控制点,作为整个系统安装的测量基准。

2)钢柱吊装

该项目由于每根钢柱的截面、长度及单根构件重量相对偏小,可采用 1 台25 吨汽车吊进行吊装。柱脚设计为铰接,每根柱子只设计有四根预埋螺栓。钢柱吊装,在未安装柱间支撑前,钢柱的稳定性不足,应使用缆风绳临时固定,防止钢柱倾覆。

(2)钢梁安装

1)主梁安装前先在钢柱上由地面标高基准点引至安装位置,在钢柱上划出钢梁安装下部位置线,并按此在梁上点焊安装连接板安装钢梁连接板应以连接孔为基准点进行高程测量控制。

2)吊装就位后立即安装高强螺栓连接,在高强螺栓初拧后方可脱钩。

3)为保证施工安全,在梁柱安装每一节点处均应搭设挂笼式操作平台,操作平台如上页示意图。

4)在梁吊装就位后用水平仪调整梁的水平度,在调整好梁的水平度后,进行高强螺栓终拧。节点属安装螺栓加焊接时在梁水平度调整完后再进行焊接。

(3)钢桁架拼装

1)将桁架分段杆构件铺通,进行水平及轴线调整,故纵向、横向轴线是控制的重点,直接影响两端螺栓安装及平面外系杆螺栓安装,必须与所放轴线吻合,横向轴线 ±10mm ,纵向轴线±5mm,轴线的测量采用经纬仪;在拼装时,下弦拼装完成,测轴线的重合度,并进行水平度的测量,水平度的测量采用水平尺;下弦水平度,不大于+3mm且为上拱。

2)桁架拼装焊接完毕后,进行桁架平面度的测量,测量桁架的上弦与下弦平面对角

(4)钢桁架吊装

1)吊车的摆放位置以待起吊桁架重心计算作业半径,吊车满足起重要求,实际作业半径不小于4米的余量,以便构件能有活动范围,防止因调整实际作业场地造成吊车超限;

根据构件重量计算及场地布置情况,实际构件吊装高度,选择80吨汽车吊为桁架主吊机,25吨汽车吊为辅吊机。

2)主吊机吊装桁架,辅吊机辅助安装系杆。保证桁架和系杆及屋面支撑同步安装完成,形成稳定空间结构,保证桁架平面外稳定后进行松钩;

3)拼装位置布置于吊车正前方,尽可能采用大仰角吊装,提高吊车起吊的安全系数

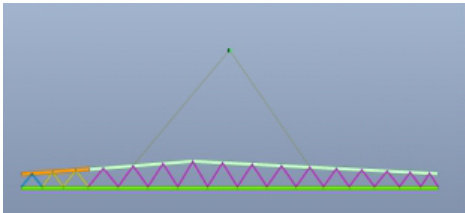

4)计算桁架正投影面积143.98 平米,结构截面面积47.80 平米,按折算比例取风荷载值,截面积占投影面积 34% ,取 0.4KN*0.34%=0.14KN ,折算为面荷载正向最大计算 0.14*47.80=6.92KN ;正向迎风面受力远小于结构自重,且在小于6 级风的情况下施工因此风荷载不再考虑;重心分布,吊点设置如下图:

图2 吊点位置模型图

吊点钢丝绳最大角度范围 75 度到 65 度间取值,满足吊车最大仰角重直起吊范围;构件吊装高度21 米~40 米间,满吊构件安装高度,起吊高度余量8~10 米。

3 研究结果及创新点

研究结果表明:基于 BIM 的模块化安装方案使工期缩短 10% ,施工成本降低 5% ,构件定位误差控制在 3mm 以内,焊接合格率达 98.7% 。相较于传统方法,该技术显著提升了施工效率与精度,并通过动态监测系统实现了安装过程安全风险的有效防控。

本研究的创新点在于:(1)提出 BIM 技术与模块化吊装工艺的协同应用模式,突破传统二维图纸指导施工的局限性;(2)构建 “理论分析 - 数值模拟 - 现场监测” 三位一体的变形控制体系,实现安装过程的精准调控;(3)研发适用于多跨大跨度门式钢结构的分阶段卸载技术,解决了结构体系转换过程中的稳定性难题。研究成果为同类工程提供了可复制的技术路径,对推动门式钢结构安装技术向智能化、精细化方向发展具有重要参考价值。

4 结语

本研究针对多跨大跨度门式钢结构安装过程中的技术难点,系统构建了基于 BIM 的模块化安装技术体系,通过理论分析、数值模拟与工程实践验证,在工期、质量、成本上取得了一些成果。但BIM 模型对复杂节点的动态响应模拟精度有待提升,需结合人工智能算法优化。

京公网安备 11011302003690号

京公网安备 11011302003690号