- 收藏

- 加入书签

基于多材料结构协同与新能源汽车轻量化的交叉研究分析

摘 要:本研究希望能够构建新能源汽车轻量化设计技术体系,融合多材料协同以及结构-工艺优化方法,以此解决轻量化系数与刚度平衡及整车性能不同步的难题,依靠对铝合金、碳纤维以及高强度钢等的力学特性和减重效能展开量化分析,提出梯度互补策略,并开发出“非金属替代+金属升级”双路径方案。本研究经企业换代车型研究验证显示整车减重效果显著、轻量化系数优化至 3.5、白车身刚度显著提升。

关键词:新能源汽车,轻量化设计,结构优化,材料替代,轻量化系数

This study hopes to build a lightweight design technology system for new energy vehicles, which integrates multi-material synergy and structure-process optimization methods to solve the problem of balancing the lightweight coefficient and stiffness, and relies on the quantitative analysis of the mechanical properties and weight reduction efficacy of aluminum alloys, carbon fibers, steels, etc., and proposes the gradient complementary strateg y, and develops a dual-path program of “non-metal replacement + metal upgrading”. Substitution + metal upgrading” dual-path program. This study has been verified by the replacement study, which shows that the weight reduction of the whole vehicle reaches 45.32kg, the lightweight coefficient is optimized to 3.5, and the stiffness of the body-in-white is increased to 27,000Nm/°, and the application with thermoforming has been reached, forming a theoretical framework of multi-objective synergistic optimization.

Key Words:New energy vehicles; Lightweight design; Structural optimization; Material substitution; Lightweight coefficient

目 录

摘 要. .44

Abstract ... . 44

第一章 绪 论.. 44

1.1 研究目的... 44

1.2 研究意义. 44

第二章 新能源汽车轻量化设计的重要性. ..44

2.1 新能源汽车轻量化设计的定义. . 44

2.2 轻量化对新能源汽车性能的影响. .44

第三章 新能源汽车轻量化材料的应用与性能分析 .44

3.1 轻量化设计的技术应用. 44

3.2 材料性能测试与对比分析 ..44

3.2.1 力学强度特性研究.... 44

3.2.2 材料刚度特性研究.... 44

3.2.3 质量特性研究. .44

第四章 H 车换代轻量化路线:材料与结构优化. . 44

4.1 轻量化设计理念...... 44

4.2 轻量化研究方法..... . 44

4.3 轻量化设计方案.. 44

4.4 H 车现状分析与对标分析 ..44

4.4.1 与标杆对比统计分析... .44

4.4.2 重量对标统计分析.. 44

4.4.3 用材统计分析 ..44

4.4.4 轻量化系数与投影面积分析. 45

4.5 H 车换代车型轻量化技术路线分析. .45

4.5.1 H 车换代车型轻量化目标. ...45

4.5.2 换代车型轻量化设计分析. . 45

4.6 H 车换代轻量化方案.. 45

4.7 某车型换代轻量化方案分析. 45

第五章 结论.. 45

参 考 文 献.. 45

第一章 绪 论

1.1 研究目的

本研究对新能源汽车轻量化设计的技术体 点关注材料性能、结构优化以及工艺创新之间协同产生的作用,以解决轻量化技术应用存在的结 型(简称H 车)的换代案例,探寻整车级轻量化设计方法,突破国内车企在轻量化系数、 为新能源汽车产业高质量发展给予理论支撑与实践路径。

1.2 研究意义

本研究希望能够完善新能源汽车轻量化设计技术体系,改善国内在“材料- 结构工艺”协同开发平台的不足,为动态性能平衡提供量化思路,从实践角度出发,优化轻量化系数与整车 国际标杆车型的技术差距,促进产业可持续进步。新能源汽车轻量化多局限于单一部件优化 缺乏整车级动态性能平衡能力;本文将国内车型的轻量化系数与欧洲车型进行对标,进行车型的轻量化升级换代,促进仿生拓扑优化、数字孪生等先进工具的应用,从“单体减重”向“系统效能”跨越。

第二章 新能源汽车轻量化设计的重要性

2.1 新能源汽车轻量化设计的定义

新能源汽车轻量化其实就是在车辆结构强度、 安全性和功能性都能满足要求时, 通过减轻重量来提升性能的工程实践。实施轻量化设计,会涉及高强度钢、铝合金、碳纤维复合材料、镁合金等材料的科学应用,以此达到较好的结构效率和经济性[1]。

新能源汽车发展速度快,这使得轻量化设计实际应用愈发重要[2]。研究表明,车辆重量和能耗水平呈现出一种反向的关系,基于这样的关系,实施轻量化设计往往能够比较显著地降低能耗,提高社会经济效益。

2.2 轻量化对新能源汽车性能的影响

轻量化设计通常依靠材料替代、结构优化以及先进制造工艺来实现,这些改变会直接影响车辆总重量、影响能效,通过设计优化保持整车性能稳定的前提下,减重能明显提高车辆续航能力,数据显示采用轻量化设计的新能源汽车续航里程相比传统车型大约提升 15%到25%[3]。

近年来材料科学、结构工程以及先进制造技术持续发展,使得轻量化设计呈现出多元化发展趋势[4];结构与工艺创新方面,特斯拉GigaPress 9000 吨压铸机实现后底板70 个零件整合为 1 个,不仅减重 10%,更将制造工时从 2 小时压缩至 3 分钟,这种“大总成”理念正在引发产业链重构:超 12000 吨的超级压铸机的研发,将支持更大尺寸的一体化车身制造。

第三章 新能源汽车轻量化材料的应用与性能分析

3.1 轻量化设计的技术应用

在新能源汽车产业中,战略性地开展轻量化设计以及材料应用,不但能提高汽车性能、延长续航里程、降低能耗,还能够增强安全性[5]。推进轻量化设计要同时考虑性能、成本以及可制造性,特别是新材料应用与工艺优化方面,通常需要大量测试和验证,进而使得研发投资增多,时间周期被拉长,轻量化研究中的性能对比的有效性能很好地解决这个难题,尤其进行纵横向的研究对比。

下面将对着这三种常见的轻量化设计材料进行性能的测试与比对。

3.2.1 力学强度特性研究

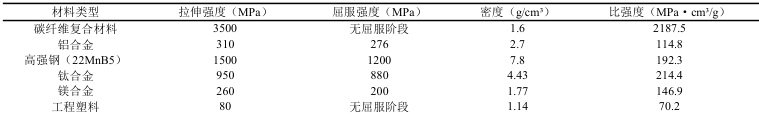

通过标准拉伸试验对三种典型材料进行强度评估(测试标准参照 ASTM D3039),强度测试是一种用于评估材料抵抗外部力量作用下的性能的实验方法,测试中,样品通常会受到拉伸、压缩或弯曲等不同形式的力,并测量其在受力过程中的变形情况,通过分析样品在断裂之前所能承受的最大力量,可以确定材料的强度[7]。结果得出表 3.1 表明:

(1)碳纤维复合材料呈现最显著的轻量化优势,其比强度高达 2187.5 MPa·cm³/g,较传统高强钢(192.3 MPa·cm³/g)提升超 1037%,成为极端轻载场景的首选。

(2)钛合金虽具备 214.4 MPa·cm3/g 的高比强度,接近碳纤维性能,但 4.43 g/cm³的密度限制了其在超轻量化领域的渗透。(3)镁合金以 1.77 g/cm³的最低密度实现 146.9 MPa·cm³/g 的比强度,较铝合金(114.8 MPa·cm³/g)提升 28%,成为轻量化与成本平衡的典型方案。

表3.1 材料力学性能对比

3.2.2 材料刚度特性研究

弹性模量E 表征了材料在受力后能够恢复原状的能力,是衡量材料刚度和变形能力的重要参数,弹性模量的大小决定了材料在受力时的变形程度,对于工程设计和材料选用具有重要的指导意义。

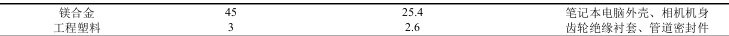

本研究材料弹性模量如表 3.2:

(1)碳纤维复合材料展现 143.8 GPa·cm³/g 的断层级比模量,其轻量化刚度效率达到高强钢(25.6 GPa·cm³/g)的 5.6 倍,定义超轻高刚材料的性能上限。

(2)钛合金虽与铝合金分别具有 25.7 GPa·cm³/g 和 26.7 GPa ⋅cm3/g 的相近比模量,但钛合金114 GPa 的绝对弹性模量约为铝合金(7GPa)的 1.6 倍,在耐腐蚀高刚度场景占据优势。

(3)镁合金以 1.77 g/cm³的最低密度实现 25.4 GPa·cm³/g 的比模量,虽比工程塑料(2.6 GPa·cm³/g)提升 877%,仍受限于 45 GPa 的弹性模量瓶颈。

表3.2 刚度性能参数对比

3.2.3 质量特性研究

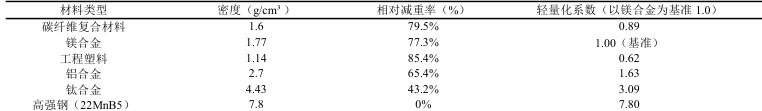

基于阿基米德原理的材料密度如表 3.3:

(1)高强钢(22MnB5) 以7.8g/cm³的基准密度,达到镁合金的 4.4 倍质量负荷,其零减重率的本质源于金属材料的物理极限。(2)碳纤维复合材料 以1.6g/cm³的超低密度实现 79.5%的绝对减重优势,0.89 的轻量化系数打破镁合金基准,定义新一代结构材料的性能边界。

(3)镁合金 作为基准材料,1.77g/cm³的密度与 77.3%的减重率达成平衡,1.0 的标准化系数印证其现阶段工业应用的中枢地位。

(4)工程塑料 以1.14g/cm³创密度新低,85.4%的减重率在壳体类部件中表现卓越,但 0.62 的轻量化系数暴露其承载能力的天然短板。

(5)铝合金 虽以 2.7g/cm³密度实现 65.4%减重效果,但 1.63 的轻量化系数揭示其与镁合金代际的技术鸿沟。

(6)钛合金 受限于 4.43g/cm³的高密度,减重率骤降至 43.2%,但 3.09 的轻量化系数仍为其在耐蚀耐热领域的不可替代性背书。

表3.3 轻量化潜力评估

对铝合金、高强钢、碳纤维复合材料等轻量化材料做性能测试和比对研究,发现从力学强度特性来说,碳纤维复合材料比强度能达到2187.5MPa·cm³/g,明显领先,比传统高强钢提升超过 1037%;钛合金比强度 214.4MPa cm³/g 和碳纤维接近,可它密度 4.43g/cm³偏高;镁合金密度 1.77g/cm³,比强度146.9MPa·cm³/g,比铝合金提升28%,成为轻量化和成本平衡的优选材料。从刚度特性分析,碳纤维复合材料比模量 143.8GPa·cm³/g,是高强钢的 5.6 倍;钛合金弹性模量114GPa,是铝合金 1.6 倍,适用于耐腐蚀高刚度场景;镁合金比模量25.4GPa·cm³/g,比工程塑料提升 877%,但弹性模量只有 45GPa 受到限制。在质量特性对比时,碳纤维密度 1.6g/cm³,减重率79.5%,轻量化系数 0.89 打破镁合金基准;高强钢密度 7.8g/cm³,减重率为零,反映金属材料物理极限;工程塑料密度 1.14g/cm³创新低,可轻量化系数 0.62 暴露出承载短板;钛合金减重率仅 43.2%,但 3.09 的轻量化系数让它在耐蚀耐热领域有不可替代性。

第四章 H 车换代轻量化路线:材料与结构优化

4.1 轻量化设计理念

下面通过具体车型的低密度高强度材料替代减重、结构优化设计(厚度优化、设计结构优化及加强板简化)提升刚度与减重并行后对标行业标杆车性能(宝马、本田 CRV),进行分析对比。

4.2 轻量化研究方法

(1)对标分析:与Honda CRV、宝马等对比。

(2)用材强度分析:评估平均屈服强度、高强钢等比例,明确材料性能差距。

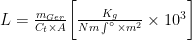

(3)轻量化系数模型:

用于评估整车重量与性能(如扭转刚度)的匹配度;其中 mGer 为白车身重量,Ct 静态扭转刚度,A 车辆正投影面积。

4.3 轻量化设计方案

汽车轻量化靠单一材料实现理想的轻量化效果是达不到的,尤其在整车性能与质量控制方面,需通过“非金属替代 +金属升级 ”双重途径,在提升汽车性能同时减重。如非金属方案中,材料替代是用 PP - LFT、PA - GF 等塑料替换仪表板骨架、翼子板、电池支架的金属;工艺创新是门嵌饰板用 MuCell 微发泡工艺,遮阳板用 EPP 发泡材料;减重成果是汽车内外饰和车身结构部分累计减重 20.47kg;金属方案里,如A 柱、门槛梁用 22MnB5 热成型钢,发动机罩、摆臂用铝合金;厚度优化是把车身外板厚度从 0.8mm 降到 0.7mm;减重成效是发动机罩与热成型钢部件累计减重 24.85kg。

以下以国内某一畅销乘用车型作为研究分析,简称H 车。

4.4 H 车现状分析与对标分

4.4.1 与标杆对比统计分析

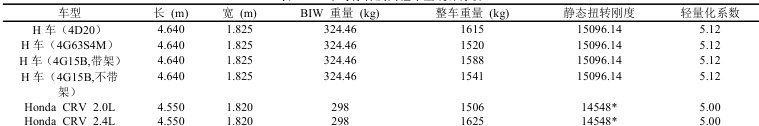

表 4.1 H 车与标杆及其他车型统计分析

注:Honda CRV 的静态扭转刚度标注为 14548*,表示该值为理论推算值(没有标杆数据)。

根据表 4.1 数据,H 车全系车型在尺寸上展现优势,车长 4.640m、车宽 1.825m,略宽于 Honda CRV(4.550m/1.820m),空间表现更为宽敞;其 BIW 重量统一为 324.46kg,整车重量覆盖 1520kg 至 1615kg 区间,与 CRV(1506-1625kg)形成直接对标。全系静态扭转刚度稳定保持在 15096.14 Nm/°,较 CRV 推算值 14548 Nm/°提升 3.7%,车身抗扭性能显著领先。同时,H 车轻量化系数全系为 5.12,与 CRV 的5.00 差距仅2.4%,表明其在车身刚性与轻量化平衡上已接近标杆车型水平。

4.4.2 重量对标统计分析

图 45..1 整车重量与投影面积的对标比较

图4.2 面积与白车身的重量对标分析

根据图4.1 与图 4.2 重量和面积的统计分析,H 车白车身重量为 324.46kg,高于标杆车型Honda CRV 的298kg,结合其车身尺寸(车长4.640m、车宽1.825m)对比,白车身及整车重量均呈现“肥胖型”特征。白车身偏重的主要原因是低密度高强度材料应用比例较低,导致轻量化水平受限;但整车重量在不考虑尺寸差异的情况下覆盖 1520-1615kg 区间,与CRV(1506-1625kg)接近,表明 H 车通过其他部件的轻量化设计弥补了白车身重量劣势。此外,H 车静态扭转刚度稳定为 15096.14 Nm/°,较 CRV 推算值提升 3.7%,其轻量化系数 5.12 与 CRV的 5.00 仅差2.4%,说明已接近标杆车型水平。

4.4.3 用材统计分析

图 4.3 平均屈服强度比较(宝马&通用汽车公司)

图 4.4 宝马平均屈服强度与年份对比

如图 4.3 和 4.4 所示,H 车的平均屈服强度与宝马和通用车型相比都比较低 。其强度水平与宝马 2013 年的技术水平相当,必须增加材料用量以弥补强度差距,从而增加了整车重量。分析表明,H 车在工艺技术实施方面存在不足且在材料强度水平和先进成型工艺方面存在差距,限制了其轻量化能力,可优化材料选择以提高轻量化能

4.4.4 轻量化系数与投影面积分析

根据轻量化系数模型:

L 为轻量化系数,定义为整车整备质量(mGer)与静态扭转刚度(Ct)及车身投影面积(A)的比值。在相同的投影面积模型中,H 车的轻量化系数升高,表明在同等车身尺寸条件下,其单位刚度和轻量化效率降低。结合 H 车 15096.14 Nm/° 的静态扭转刚度和投影面积数据来看,较高的轻量化系数直接反映出其 1520-1615 kg 的车重在刚度、NVH 和操控性方面比基准车型更加平衡。

4.5 H 车换代车型轻量化技术路线分析

结合上述分析,目前H 车的车身尺寸、静态扭转刚度等性能指标已接近或优于基准车型。但白车身重量偏高、材料强度等级不足、轻量化系数较高等问题制约了整车轻量化水平的进 步提升,为了实现目标,必须将重点放在材料升级、结构优化和工艺创新上。

表 4.2 H 车换代基本信息

根据表4.2 的换代车型目标数据,H 车换代版本在尺寸上保持长4530mm、宽1825mm、轴距 2680mm,动力配置包含4G15B 与 4D20D发动机,匹配 6MT/6AT 变速器及 2WD/AWD 驱动形式,目标百公里油耗最低至4.84L,CO2 排放控制低于 130g,其核心轻量化目标对标宝马 X3 的要求,整车重量需在 Honda CRV 新一 代车型基础上削减150kg,最终目标整车重量分别达到1356kg(2.0L 版本)与 1475kg(2.4L版本)。

4.5.2 换代车型轻量化设计分析

图 4.5 在不同轻量化系数下的白车身重量

表 4.3 H 车的基本信息

注:*整车重量目标值;**静态扭曲刚度对标目标值;***为白车身重量为理论推算。

根据图4.5 的换代车型轻量化设计分析以及 版本通过理论推算将白车身重量提升至374.0kg(现款为324.46kg),结合静态扭转刚度目标值 现款为 5.12),表明其技术路线聚焦于高强度材料与结构优化的协同应用。 钢材以及优化车身拓扑结构,扭转性能得到了显著改善。4D20 和 相比最大分别减轻 215 kg(现款 4D20 车型重 1615 kg)。底盘和动力总成等其 抵消了白车身的增重,在优化方面实现了突破。

4.6 H 车换代轻量化方案

在H 车替代模式这一实际应用范例中,非金属材料轻量化方案、金属材料轻量化方案以及综合减重对比如表 4.4。

(1) 非金属材料轻量化方案

表4.4 非金属材料轻量化分析

H 车换代车型按照非金属材料轻量化计划,对车身内外部结构以及动力总成进行材料替代与工艺优化,最终累计减重20.47kg 左右。在内外饰模块,用 PP - LFTPA - GF 等非金属材料替换金属或传统复合材料,使得仪表板骨架、座椅以及车顶重量大幅减轻。车身结构主要依靠前翼子板和前模块后门的非金属化设计实现减重,这种设计通过集成塑料发动机支架和电池支架,对实现动力总成、电气和电子模块减重目标有一定帮助,同时减少对 MuCell 注塑成型和 EPDM 密封件这类金属工艺优化技术的依赖。

(2) 金属材料轻量化方案

表4.5 金属材料轻量化分析

金属材料轻量化对大幅减轻H 车替代车型的车身和底盘模块重量起着重要作用,是通过系统应用高强度钢和铝合金材料,并且结合热成型工艺与结构优化来实现的。发动机罩、后保险杠及横梁等部件,用铝合金材料替代传统钢材后,重量减轻超过 50%;A 柱、B 柱等关键结构部件升级成 22MnB5 热成型钢,优化厚度设计,既增强刚性又减少冗余。

(3) 综合减重分析

表 4.6 综合轻量化分析

H 车换代轻量化方案通过非金属与金属材料的协同创新,累计实现整车减重45.32kg(减重比例 16.3%),轻量化系数优化至 3.5,系统性支撑静态扭转刚度27000 Nm/°与整车重量目标。事实证明,非金属解决方案可减轻 20.47 kg 的重量。这主要是通过使用 PP-LFT、PA-GF等材料和 MuCell 工艺,在内外饰件和车身结构中使用塑料替代品实现的。因此,仪表板骨架和前端模块等部件的重量大大减轻。必须充分考虑某些组件的财务影响。铝合金和 22MnB5 热成型钢是金属解决方案的核心,其重量减少了 24.85 kg。

4.7 某车型换代轻量化方案分析

H 车替代车型依据非金属和金属轻量化方案,初步达成技术路径验证,实现减重 45.32kg 目标,还在将轻量化系数优化至 3.5 方面取得关键进展。我们进一步分析轻量化系数和整车理论重量的定量关系,有助于白车身设计、材料选择以及工艺优化。

(1)白车身重量分析

结合表 4.7 和表 4.8 中的结果,可以推断出如果更换后 H 车的白色车身刚度值达到 20,000 Nm/°,轻量化系数将降低到 4.0,其性能指标可与行业平均轻量化系数 4.0(刚度为 20, 相比行业平均水平稍低,不过它4.0 的轻量化系数和行业平均水平相近。马自达 CX -5 刚度能到 27, H 车刚度性能和顶级车型相比存在差距,还需要进一步优化。

(2)刚度和轻量化系数对减重的影响

通过理论计算,H 车在不同刚度与轻量化系数下的白车身减重效果如下:

表 4.9 理论下的 H 车的分

结论:当刚度控制在 17,000~20,000 Nm/°、轻量化系数为 3.5~4.5 时,白车身重量可降至 264~302 kg,减重幅度为 22~59 kg。负值减重(-11.84 kg)表明刚度提升至 20,000 Nm/°时需增加材料,需通过高强度材料或结构优化平衡性能与重量。

目前 H 车白车身重量占整车重量比例约为20%。将白车身减重按照在整车中的比例进行反推,其整车重量在理想状态下最低约可降至1320kg(现 1520kg),可以满足 150kg 的减重。

本研究通过实际案例系统构建新能源汽车轻量化技术体系,研究材料性能评估、结构优化和工艺创新协同机制,在实施整车轻量化方面的关键作用,通过建立轻量化系数和承载能力指数,以“非金属替代 +金属升级”双路径方案解决传统设计对整车性能的顾及问题。

参 考 文 献

[1] 刘琪.基于汽车轻量化应用的碳纤维复合材料关键技术及设计[J].化纤与纺织技术,2023,52(03):29-31.

[2] 新能源汽车轻量化精铸件生产互联网应用[J].自动化博览,2022,39(11):56-59.

[3] 吴麦青,宋丹丹,贺庆书.基于新能源汽车的预约充电设计与应用[J].汽车制造业,2022,(02):14-15+18.

[4] Mei Lin,Xiaoke Li.Key Technologies of Lightweight Materials for New Energy Vehicles Based on Ant ColAlgorithm[J].Computational Intelligence and Neuroscience,2022,2022.

[5] 焦亚男,孙荣保,姚月惠.轻量化树脂材料在汽车饰件中的应用[J].汽车测试报告,2023,(14):85-87.

[6] Zhang Shuai,Song Hao,Xu Liyou,Cai Kefang.Application Research on the Lightweight Design and Optimization of Carbon Fiber Reinforced Polymers (CFRP) Floor for Automobile[J].Polymers,2022,14(21) .

[7] 苏彦芳.铝材料在汽车轻量化中的应用分析[J].汽车测试报告,2023,(09):88-90.

京公网安备 11011302003690号

京公网安备 11011302003690号