- 收藏

- 加入书签

基于3D线激光的PCB器件间隙识别及测量方法研究

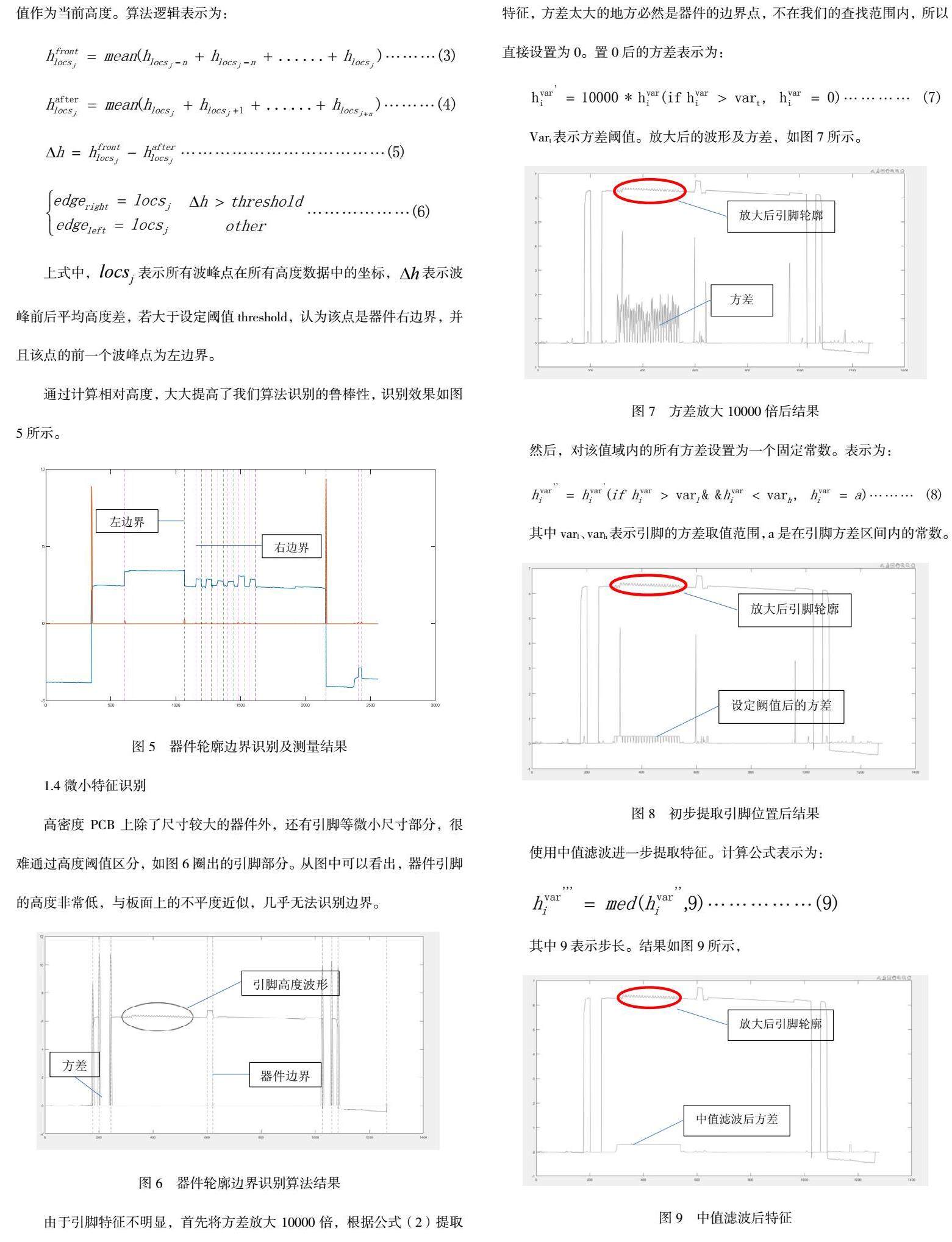

摘要:针对高密度印制电路板(简称PCB)器件间隙小,难以精确测量的问题。本文提出了一种基于3D线激光的器件间隙识别及测量方法。该方法首先利用基于方差的特征提取算法及寻峰函数(Findpeaks),实现较大尺寸器件边界的精准识别;然后设计特定算法计算波峰点的前后高度差,区分出器件左右边界;最后针对微小特征,通过减小方差窗口、放大方差倍数、设定方差阙值、中值滤波计算等手段,对微小器件、引脚等特征的边缘进行识别;进而实现整个PCB器件间隙的精确识别与测量。实验结果表明,本文所提出的方法可以准确识别间隙位置,重复测量精度优于±0.02mm,绝对测量精度优于0.1mm。该方法可实现PCB上0.1mm以上微小间隙的自动识别与精确测量,满足高密度PCB器件装配定位及质量检测需求。

关键词:高密度印制电路板、微小特征识别、间隙测量、3D线激光

引言

随着电子产品向小型化、多功能方向发展,印制电路板的复杂程度和集成密度越来越高。这导致PCB上器件数量成倍增涨,器件与器件之间的间隙越来越小。器件间隙的减小大大提高了对装配精度的要求,因为间隙大小和位置不仅直接影响到元器件的连接质量,而且也会影响到PCB其它元器件的安全性和稳定性。同时器件间深宽比较大的间隙还会影响后续表面涂敷工艺。如何快速准确测量器件间微小的间隙尺寸,已成为器件装配、检验环节的难点问题。因此开发一种适合高密度印制电路组件的间隙测量方法,对高密度PCB的制造有着至关重要的作用。

目前已经成熟的缝隙检测方法,主要是基于X射线和结构光的检测手段。例如,赖倩茜等利用小角度X射线衍射技术测量了纳米薄膜沉积厚度与沉积速率,该技术能克服基片性质、表面平整度等影响,准确、方便地测量纳米薄膜的厚度[1]。孙学鹏等采用多种金属丝平行粘贴在硬纸片上作为样品用于快速测量探测微元尺寸,对实验室所搭建的共聚焦X射线荧光谱仪的探测微元进行了测量[2]。该类方法的局限性是只有置于探测微元区域的样品能够被谱仪检测到,检测范围受限。

因此,最近一些研究者开始探索基于线激光的PCB元器件缝隙检测方法[3-10]。相比于传统的检测方法,基于线激光的方法具有无接触、高精度、高速、易于操作和可靠性等优点。它通过在PCB表面扫描一条线激光来采集元器件缝隙信息,然后通过图像处理或机器视觉算法分析激光反射信号,识别元器件之间的缝隙并准确测量其宽度。例如,2021年,许大帅等。使用线结构光视觉传感器完成飞机蒙皮对缝阶差与间隙的尺寸测量,同时利用iGPS测量系统对视觉传感器的位姿进行实时跟踪测量,从而确定阶差与间隙的测量位置。通过试验验证了算法的正确性和稳定性,能够实现非接触、高精度测量:试验结果表明:5mm内阶差的重复测量精度优于0.04mm,间隙的重复测量精度优于0.05mm[11]。2022年,黄喆等利用线激光器在管片和盾壳之间投射出一道窄线型指示激光并通过工业相机实时采集线激光器投射在盾壳和管片之间的线激光图像,然后通过图像处理对图像目标特征进行识别并根据单目视觉成像原理和线结构光坐标测量算法提取盾尾间隙端点坐标,进而实现盾尾间隙值的精确解算,实验结果表明,该方法的重复性测量精度优于0.3mm,绝对测量精度优于1.7mm[12]。以上研究都是针对特定产品的定制化间隙测量方法,在高密度PCB测量领域不具有推广性。

因此在本文的研究工作当中,我们针对高密度PCB的结构特点,基于信号处理的方法,设计了一种特征提取方法,实现了对元器件和引脚轮廓的自动识别,为基于线激光的PCB元器件缝隙检测提供了新的思路和方法,且应用效果良好。

1.方法

1.1基本原理

本文设计搭建了一套基于3D线激光的高密度PCB间隙识别及测量平台,如图1所示。该平台由3D线激光测量仪和三向运动平台组成。在测量过程中,三向运动平台搭载线激光测量仪,按照一定的速度和轨迹投射激光光条到高密PCB表面,完成特征尺寸点云数据采集;再通过方差特征提取算法、寻峰函数、波峰点高度差计算,实现器件边界的精准识别;最后通过方差窗口调整、设定方差阙值、中值滤波等手段对微小器件、引脚等特征的边缘进行识别,进而实现整个PCB器件间隙的精确识别与测量。

2.实验

为了验证本文所提出方法的可靠性和准确性,在成都某加工厂现场搭建测试系统并开展实验。实验选用一款高密度PCB组件作为验证件,间隙测量模块硬件包括:基恩士LJ-X80602D/3D线激光测量仪、三向运动机构及控制器。Z轴(高度)测量精度0.4µm,X轴(宽度)测量精度0.5µm。软件包含:运动控制程序、器件间隙识别及测量算法、引脚间隙识别及测量算法。实验场景如图11所示。

2.1器件间隙测量实验

首先,将被测PCB组件水平放置于托盘上,使其处于静止状态;然后调整线激光测量仪高度到测量范围内,再启动软件,控制三向运动机构带动线激光测量仪在规定范围内进行器件间隙的反复测量,同时调用器件间隙识别及测量算法将识别到的器件间隙尺寸标在扫描图片相应位置;最后使用三维体式显微镜测量相同位置的器件间隙,对比两次检测结果。实验设备参数,如表1所示。测量结果,如表2所示。测量过程,如图12-13所示。

经过统计分析可知,本次实验中线激光测量仪采用本文算法准确识别出了器件间隙的位置,1#器件间隙5次测量的平均值为1.712mm,2#器件间隙5次测量的平均值为1.650mm;采用三维体式显微镜的实测结果为:1#器件间隙5次测量的平均值为1.718mm,2#器件间隙5次测量的平均值为1.661mm。两种方法测量结果几乎一致。采用3D线激光及本文算法测量器件间隙的重复测量精度优于±0.02mm,绝对测量精度优于0.1mm。

2.2引脚间隙测量实验

实验步骤与器件间隙测量实验一致,调用的算法为引脚间隙识别及测量算。实验设备参数,如表3所示。测量结果,如表4所示。测量过程,如图14-15所示。

经过统计分析可知,本次实验中线激光测量仪采用本文算法准确识别出了引脚间隙的位置,1#引脚间隙5次测量的平均值为0.215mm,2#引脚间隙5次测量的平均值为0.212mm;采用三维体式显微镜的实测结果为:1#引脚间隙5次测量的平均值为0.217mm,2#器件间隙5次测量的平均值为0.208mm。两种方法测量结果几乎一致。采用3D线激光及本文算法测量引脚间隙的重复测量精度优于±0.02mm,绝对测量精度优于0.1mm。

3.结论

本文提出了一种基于3D线激光的间隙测量方法,在对其测量原理进行深入分析后,针对高密度PCB组件器件及引脚间隙,开展了重复性精度实验,并验证了该方法的可行性与准确性。获得了如下研究结论:

(1)对高密度PCB组件上尺寸较大的器件,采用基于方差的特征提取算法及寻峰函数(Findpeaks),可以实现器件边界的精准识别;

(2)对于对高密度PCB组件上尺寸较小的特征,在方差的特征提取算法及寻峰函数基础上,通过减小方差窗口、放大方差倍数、设定方差阙值、中值滤波计算方法,可以实现微小特征边界的精准识别;

(3)采用基恩士LJ-X8060线激光测量仪、三向运动机构及本文提出的间隙识别及测量算法,可以实现高密度PCB组件上器件及引脚位置的识别及检测,重复测量精度优于±0.02mm,绝对测量精度优于0.1mm。

参考文献:

[1]赖倩茜,李戈扬,竺品芳,毛顺娟.纳米薄膜厚度的X射线测量.[J].理化检验-物理分册.2000(36),12

[2]孙学鹏,张晓芸,邵尚坤,王亚冰,李惠泉,孙天希.一种快速测量共聚焦X射线分析装置探测微元尺寸方法[J]. 光谱学与光谱分析. 2021(41),11

[3]李学哲,李清林,韩宇,黄亚坤.基于2D激光测量技术的矿用通风机叶尖间隙测量方法研究[J].机电工程. 2020(04)

[4]梅峻华,赖磊捷.结构光测量系统光条中心提取算法研究[J].电子测量技术.2018(21)

[5]罗维克.激光测量在PCB行业中的应用-在线测量覆铜板厚度[J].印制电路信息.2005(09)

[6]王鼎元,李天志,谭谊,胡东升,李南伯.基于激光三角测量的飞机起飞最小离地间隙测量.[J].电子设计工程. 2016(05)

[7]赵维谦,沈阳,邱丽荣,杨佳苗.激光共焦透镜轴向间隙测量方法[J].激光与光电子学进展,2015(05)

[8]谭文方淼,段峰,等.基于机器视觉的3D激光平面度测量系统的研究与应用[J]. 仪器仪表学报,2020,41(1):241-249.

[9]于龙龙,李艳文,栾英宝,等. 基于二维平面靶标的线结构光标定[J]. 仪器仪表学报,2020,41(6):124-131.

[10]Yang G,Zhengchun D,Zhenqiang Y,Calibration Method of Three Dimensional(3D)Laser Measurement System Based on Projective Transformation [C]. Third International Conference on Measuring Technology & Mechatronics Automation,IEEE,2011.

[11]许大帅,杜福州.基于线结构光的飞机蒙皮对缝阶差与间隙测量技术研究[J].航空航制造技术.2017(5)

[12]黄喆,程二静,齐鹏,燕庆德,徐叶倩.基于线结构光的盾尾间隙测量方法研究[J].仪器仪表学报.2022(43).5

基金项目:四川省科技计划重点研发项目2021YFG0051

通讯作者简介:陈波(1984年9月—),男,内蒙古包头人,硕士,高级工程师,主要从事电子装备制造工艺以及新材料、新工艺的应用研究。

京公网安备 11011302003690号

京公网安备 11011302003690号