- 收藏

- 加入书签

新能源汽车动力电池包技术发展综述

摘要:综述了新能源汽车动力电池包技术的现状及发展,侧重于电池包轻量化技术、电池包集成技术、电池包连接技术等。同时,结合新能源动力电池包市场实际,阐述了电池包行业现状及电池包箱体选材及结构分析。另外,展望了中短期动力电池包类型、技术发展趋势;并提出钢质电池包或重获青睐,钢铁企业可在新能源车制造、动力电池包用钢领域加强超高强钢、先进高强钢、热成型钢等产品的质量控制、市场开拓、新品研发。

关键词:动力电池包、轻量化、集成技术、连接技术

0 引言

新能源汽车动力电池包(文亦称:Pack)是新能源汽车核心能量源、汽车三电系统之一,为整车提供驱动电能,通过箱体包络构成电池包主体。专业统计,33%以上新能源车车总重超过2t,平均车总重1.94t(如奥迪e-TRON55重2.72t,奔驰EQC重2.62t);约50%以上新能源车车总重1.5~2.0t,余则1.5t以下。Pack质量占整车系统质量18%~30%,生产成本占整车成本40~50%,而箱体质量约占电池包总质量10%~20%。新能源汽车减重10%,电耗可下降5.5%,续航增加5.5%,且减重有益于减小制动距离,提升安全性能[1,2]。众知,续航里程是制约新能源汽车快速普及的最大瓶颈,在动力电池电芯能量密度无突破性变革时,电池包轻量化对续航增益显而易见。

1. 新能源汽车电池包技术

1.1动力电池包轻量化技术

传统燃油汽车减重10%,经济性可提升6%~8%;而同等行驶工况下,新能源车自重降低10%,则整车续驶里程增加10%[3]。电池Pack的技术方向是最小质量实现最大储能,轻量化技术主要包括电芯、模组、箱体轻量化等;而新能源车企研究则以箱体轻量化、模组紧凑化为主。同时,满足轻量化之余,电池包的结构还依然需要保障机械安全、密封绝缘和防火等安全需求。箱体结构的强度、刚度、耐撞性、稳定性都会对电池包性能产生影响。

轻质材料对箱体整体减重的效果非常明显,目前应用较为成熟的轻质材料是铝镁合金和复合材料两大类[5]。金属类材料中,铝合金除了重量轻、抗氧好之外,还有利于回收,如宁德811、特斯拉Model S/Model 3、蔚来ES8,其Pack框架为全铝合金。非金属材料则以复合材料为代表,其重量极轻、绝缘性能好、加工成型易,是优势明显的Pack轻量化选材,如发动机罩、油底壳、电池包上箱盖等。复合材料受制于原料、成本等方面的限制,目前应用比较多的有玻纤增强塑料(SMC)及改性树脂[3]。

如今,电池密度技术获得全新突破,新能源车续航普遍超过600km,即将突破1000km。部分车企发现,此时轻量化对续航里程提升并不显著,随着市场进一步白热,制造成本成为首要。由此钢制Pack重获青睐,表现为:(1)成本低:铝合金成本是钢的3倍以上,且波动大。钢制Pack可降本30%,价格稳定易回收,超高强钢Pack重可做到接近铝制。(2)强度高、安全性好;(3)连接难度低:挤压铝Pack焊接位置多、形式多样,下箱体搅拌摩擦焊成本高、焊缝质量难保证;而钢可焊性高,耐久。(4)产能爬坡容易;(5)平台化能力强:辊轧工艺柔性化程度高,可在线调节零件长度、曲率等。(6)碳中和利好:铝材从原料到零件,碳排放是钢辊轧10倍。

1.2动力电池包电池集成技术

Pack集成技术大体经历3代发展,随着新能源车快速普及、锂离子电池性能极致开发等,电池包集成效率亟待提升,大模组化、去模组化、车身一体技术已成为集成主流。

(1)第一代技术(CMP)

CMP即由电芯(Cell)组装成模组(Module)而后安装电池包(Pack),形成“电芯-模组-电池包”三级装配模式。其优点:现阶段仍是最成熟的电池包架构,市面上大部分能源车型采用该结构;缺点表现为空间利用率极低,整个动力电池包大且重,密度低。

(2)第二代技术(CTP)

CTP省去中间模组,直接从电芯(Cell)到电池包(Pack),提高了电池内部空间利用率和体积比能量密度,如比亚迪刀片电池、宁德时代麒麟电池等。目前,CTP分为两种:一种是以大模组替代小模组的方式,另一种是采用完全无模组方式。大模组替代小模组,并不是完全取消模组,而是把之前的小模组去掉侧板,用扎带连接起来,把模组做大,代表企业有特斯拉、宁德时代、蜂巢能源等。

(3)第三代技术(CTB/CTC)

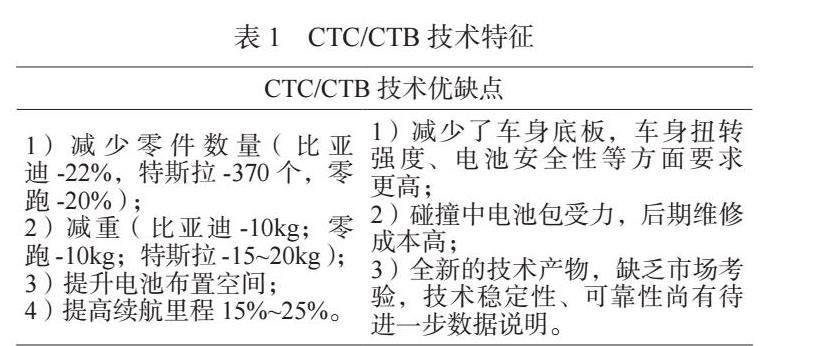

CTP结构中,动力电池是独立的能量体,包括电池上盖、电芯、下托盘,而CTB(Cell to Body)/CTC(Cell to Chassis)结构动力电池与车身一体化,电池上盖高度融合到车身中,成为其结构件之一。CTC/CTB技术的主要特征见表1示。

(4)JTM技术

国轩高科发布了210Wh/kg磷酸铁锂软包电芯及JTM(Jelly Roll to Module)电池技术。采用该技术可使模组成组效率提高到90%以上,搭配其高比能磷酸铁锂电池,其模组能量密度近200Wh/kg,可满足高端乘用车续航需求。JTM与其他电芯集成技术最大的不同在于,其他集成技术都是基于电芯为最小单元,而JTM以卷芯为最小单元,在电芯内部并、串联集成,与刀片电池较为类似,但刀片电池内部为一个整体,而JTM可以想象成将刀片电池内部分成了几段。2022年6月17日,国轩高科JTM电池发明专利获得国家知识产权局授权。

2. 新能源汽车电池包箱体选材分析

近年来,在新能源汽车市场快速发展的大背景下,动力电池箱体行业也迎来了飞速发展的机遇,市场规模也呈现快速增长的势头。

(1)铝合金已成为动力电池系统箱体主流技术路线

铝合金已成为汽车轻量化的主流趋势,虽然成本偏高,但其优异的加工性、耐腐蚀性和可回收利用等优势使铝合金材料在汽车领域应用越来越广泛。比如Cadillac CT6混动版电池系统、Audi Q7 e-tron电池系统、Model 3电池系统等。

铝合金框架和铝板结构电池壳结构设计灵活,能够提供较好的减重效果,且工艺比较成熟,得到了众多车企的青睐,奥迪e-tron Prototype、蔚来ES8、大众MEB等项目电池壳均采用了铝合金框架和铝板结构。根据各大整车企业电池系统开发的案例和趋势看,铝合金材料已成为电池壳的主流应用,在混合动力车型应用中以压铸铝和铝板结构为主流;纯电动车型应用以铝挤压型材和铝板焊接结构为主流。

(2)电池包箱体市场规模与新能源汽车扩量成正比

在我国新能源汽车快速发展的引领下,电动化已成为全球汽车发展的主要趋势,展望未来数十年,以纯电动车、混合动力车为主的新能源汽车销量将持续保持较高的增长速度。预计到2025年,全球电动车销量将达到每年1100万辆,占汽车总销量的11%;2030年全球电动车销量将达到每年3000万辆,占汽车总销量的28%。我国将继续引领电动汽车的推广应用,2025年我国电动车销量将达到550万辆,占全球电动车销量的50%;2030年我国电动车销量将接近1200万辆,占全球电动车销量近40%。

(3)多方进驻新能源汽车电池包箱体市场

华域汽车、凌云股份、金鸿顺、华达科技等从事车身冲压焊接业务的零部件企业,在冲压和焊接工艺领域积累了丰富的经验,在电池壳业务方面具有工艺通用性,为开展电池壳业务奠定了技术基础,今年随着新能源汽车产量快速提升,电池壳市场模逐渐扩大,这些公司也积极开拓电池壳产品市场,陆续承接了电池壳相关业务。

3. 新能源汽车电池包展望

3.1电池包类型趋势

(1)钠离子电池Pack是新宠

随着钠离子电池产业化开启,其市场空间广阔。为满足下游客户需求,电池厂商对于钠离子电池的量产能力也在逐步形成。宁德时代、比亚迪、中科海钠、华阳股份、鹏辉能源、多氟多、孚能科技等电池厂商均先后宣布,将最快在2023年后形成钠离子电池的量产能力。

(2)氢燃料电池Pack瞄准长途航行

氢燃料电池Pack作为一种全新的电池系统,在能源稳定性、清洁度、充电速度和使用时间等方面具有巨大优势。目前,汽车和储能领域已经开始应用氢燃料电池Pack,但是技术本身还需要进一步的改进和完善。同时,氢燃料电池Pack要建立相应的供应链系统和加氢设施,还需要降低成本才能更广泛地应用于各个领域。

3.2电池包技术趋势

(1)短期CTP有望主导,未来与CTC共存

宁德时代CTP的用户包括特斯拉Model 3/Y、小鹏P7/G3、蔚来ES6/ET7、荣威RES33及哪吒等多款车型;零跑发布CTC电池底盘一体化,比亚迪推出用于海豹系列的CTB。2022年是CTC技术的量产元年,特斯拉Model Y、零跑C01搭载各自的CTC 技术率先在行业内实现量产。从车企布局看,CTP有望短期主导。除了比亚迪、宁德时代(麒麟电池)外,广汽“弹匣”电池、长城汽车“大禹”电池、上汽“魔方”电池均为CTP技术。较之CTC技术,CTP技术对电芯的要求略低一些,同时安全、维护方面占优。结合当前市场需求、技术能力,CTP有望成为市场主导。

(2)新能源汽车电池包与底盘产业链向电池厂转移

目前电池企业控制着新能源汽车产业链,等于整车厂商的核心价值被削弱,盈利空间大打折扣。宁德时代将于2025年前后正式推出高度集成化的CTC电池技术,将于2025年实现集成化CTC,2030年实现智能化CTC。

(3)集成化

模块化与集成化的不同,暗含着补能方式的区别:模块化CTP换电;CTC/CTB快充。集成化程度更高的CTC/CTB电池将占主流。CTC/CTB的集成化路线,往往对热管理具有更高的要求,热泵空调重要性凸显。目前技术上最激进的比亚迪海豹已确认将全系搭载热泵空调热管理系统,预计以后CTC/CTB车型中,热泵空调有望成为标配。

4.结论

(1)续航里程是制约新能源汽车快速普及的最大瓶颈,就整车而言,Pack质量占整车系统质量18%~30%,而箱体质量约占电池包总质量10%~20%。新能源汽车减重10%,电耗可下降5.5%,续航增加5.5%,且减重有益于减小制动距离,提升安全性能。可见,续航里程对新能源汽车、Pack电池产业发展至关重要,特别是动力电池电芯能量密度技术发展受限时,电池包轻量化对续航增益显而易见。

(2)电池方面,锂离子电池是目前应用最成熟且广泛,但其安全性、寿命周期仍具发展空间;同时钠离子电池发展势头强劲,或成新宠。另,全新电池系统,即氢燃料电池在能源稳定性、清洁度、充电速度和续航方面潜力巨大。技术方面,以宁德时代为代表的TCP技术是主流,从长远看CTC/CTB将是未来发展趋势。材料方面,在电池能量密度技术发展遭遇瓶颈、轻质合金及复合材料成本高难循环条件下,随着市场竞争白热,钢制电池包或重归视野,以AHSS钢为代表。市场方面,不仅Pack制造商,部分整车企业、产业链企业纷纷入驻新能源车电池包行业,加速构建国内及“出海”布局。

(3)中短期,电池包箱体用材或再度青睐钢制材及结构。钢铁企业可紧跟新能源产业潮流,从新能源车制造、动力电池包产业用钢入手,加强超高强钢(UHSS)、先进高强钢(AHSS)、热成型钢等产品的质量控制、市场开拓、研发力度。

参考文献

[1] 司福建,等.电池包箱体的轻量化与连接技术[J].汽车工艺师,2019(C1).

[2] 蔡扬扬,殷莎,赵海斌,等.新能源汽车电池包箱体结构的轻量化研究现状[J].汽车技术,2022(2):55-62.

[3] 陈元.车用动力电池包多材料结构优化与轻量化设计[D].华南理工大学,2020.

[4] 李日步,等.纯电动汽车动力电池包轻量化技术综述[J].汽车零部件,2019(7):101-107.

[5] 龚明光,朱顺良,谢欢.电动汽车锂离子电池系统轻量化技术现状及发展趋势[J].时代汽车,2019(4):89-92.

作者简介:景宏亮(1987-),性别:男;籍贯:甘肃定西;学位:硕士;职称:工程师;研究领域:情报技术分析。

京公网安备 11011302003690号

京公网安备 11011302003690号