- 收藏

- 加入书签

基于有限元方法的一次性U型饮料吸管波纹高速成型设备成型针疲劳寿命分析

摘要:波纹高速成型设备是一次性U型饮料吸管波纹成型工序的核心设备,成型针是成型设备中的关键零件。针对目前成型设备长期运转后成型针易发生断裂等损伤的现状,提出了基于有限元和线性累计损伤理论的成型针疲劳寿命分析方法。首先,根据实际工况建立成型针有限元模型,利用有限元分析软件计算成型针的应力应变等;然后将结果导入疲劳分析模块计算成型针的疲劳寿命、安全系数等;最后将结果与实际情况对比验证。结果表明,成型针波纹成形段与成型针主体连接位置是最易发生疲劳破坏的危险截面,仿真结果与实际情况一致,验证了成型针疲劳寿命分析方法的正确性,为成型针的设计改进提供了理论依据。

关键词:一次性U型饮料吸管成形设备;疲劳寿命分析;有限元法

引言

一次性U型饮料吸管波纹高速成型设备是一种U型吸管波纹成型的新型设备,相比于传统设备,它改进了核心成型组件,提高了成型过程的效率和稳定性,在提高了设备产能的情况下同时提高了产品质量。但是,新型成型组件结构使其关键零件成型针受到更大的载荷,导致成形针易发生断裂等失效,对设备产能、稳定性、安全性及产品成本等造成不良影响。因此,研究成型针的疲劳寿命对于一次性U型饮料吸管波纹高速成型设备未来的设计改进具有重要意义。

针对高速结构件疲劳寿命的研究,张璐凡,姜薄士,张相锋[1]等基于有限元静力分析、模态分析、瞬态动力学分析、疲劳分析等,得到了宏微运动平台连接臂疲劳损伤结果;王波,王江阳,赵崇胜[2]等基于有限疲劳寿命计算了不同工况下压裂泵盘根铜套寿命并进行了优化设计;王岩,王晓晴,郭生荣[3]等基于线性累积损伤理论对航空柱塞泵缸体进行了疲劳分析、寿命预测并用进行了实验验证。

针对现有成型针易发生断裂的现状,借鉴国内外关于疲劳寿命的研究方法,本文对一次性U型饮料吸管波纹高速成型设备成型针进行有限元建模并进行静力学仿真分析,计算得到应力应变数据,再根据结果计算成型针疲劳寿命、安全系数等,最后与实际情况对比验证。

1.疲劳分析理论

一次性U型饮料吸管波纹高速成型设备生产运行过程中成型针与成型轮挤压吸管形成U型吸管波纹结构,过程中成型针受到循环载荷,多次重复后造成成型针损伤,属于高周疲劳失效。

高周疲劳失效属于应力疲劳,交变应力明显小于结构件的许用应力,适用名义应力法(S-N方法),该方法以名义应力为基本设计参数,再基于疲劳损伤累积理论结合材料的S‐N 曲线[4]进行计算。不同学者根据不同假设提出了不同的疲劳损伤累计理论,其中被广泛认可的是Miner线性累计损伤法则[5],该法则认为材料在各应力水平下的疲劳损伤是独立的,总损伤可以线性叠加,当总损伤达到某一数值时,构件则发生破坏。Miner线性累计损伤法则的公式如下:

其中,D为结构的损伤率,nj为应力σj的循环次数,Nfj为应力σj的疲劳寿命。当D<1时,认为材料不会产生疲劳损伤;当D=1时,认为材料发生疲劳损伤。

2.成形针有限元模型建立

2.1 成型针三维模型

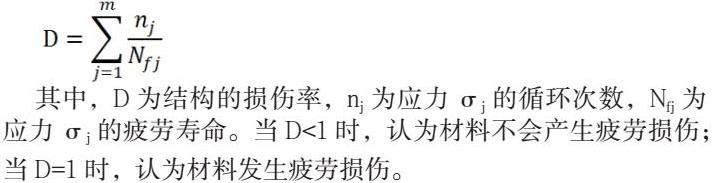

成型针及其相关组件三维模型如图1所示,成型轮位置相对固定只发生转动,每两根成型针构成一个成型针组件,多组成形针组件分别依次带动吸管管坯与成型轮相互挤压完成波纹成型。为简化计算,取一根单独的成形针进行有限元仿真,将成型轮、吸管管坯对成型针的作用转化为载荷作用在成型针模型上,将成型针安装组件对成型针的作用转化为边界条件作用在成型针模型上,保留成型针成形波纹段主要结构,简化成型针尾部无关结构。

2.2 材料属性

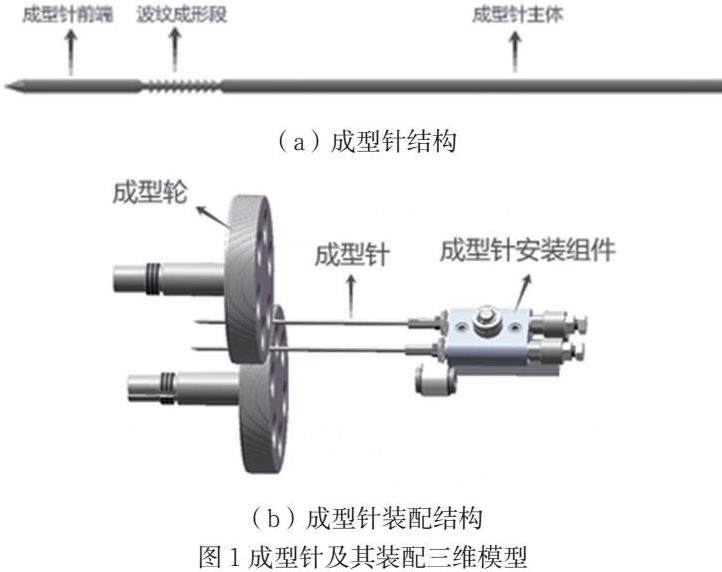

成型针材料选用40Cr,其密度为7850kg/m3,弹性模量为2.01×105MPa,泊松比为0.28,抗拉强度 >980MPa,屈服强度 >785MPa,材料的S-N曲线如图2所示:

2.3有限元网格模型

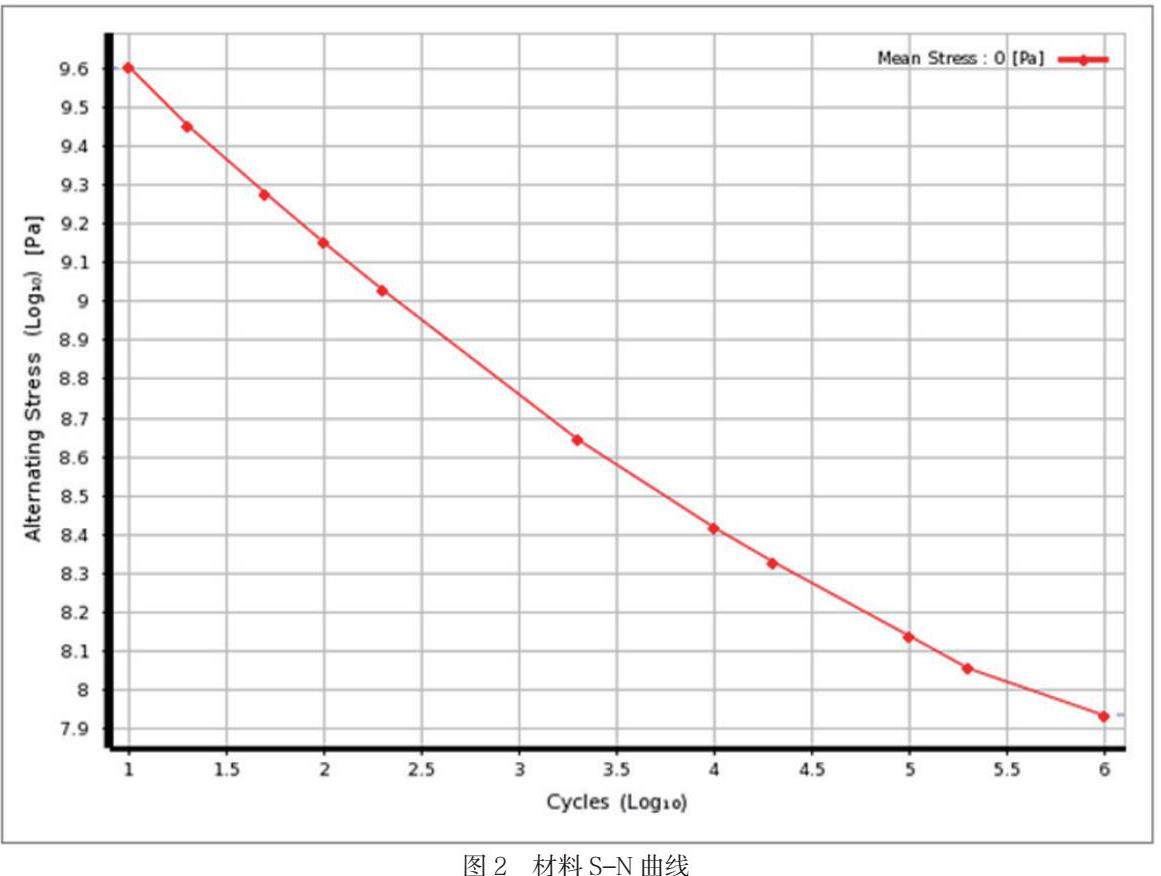

采用六面体网格为主等方式对成型针模型进行网格划分,为保证计算精度,对成型针波纹段附近进行网格细化,最终划分后得到228378个单元网格,网格模型如图3所示。

2.4 载荷与边界条件

U型吸管波纹成型过程中,成型针与成型轮不发生直接作用,吸管管坯在成型轮不断旋转中受到扭转挤压变形,管坯对成型针产生力矩扭转的作用,因此模型的载荷及边界条件可以简化如图4所示,其中A为管坯对成型针的扭矩,B为成型针的固定支撑。

3.静力学分析

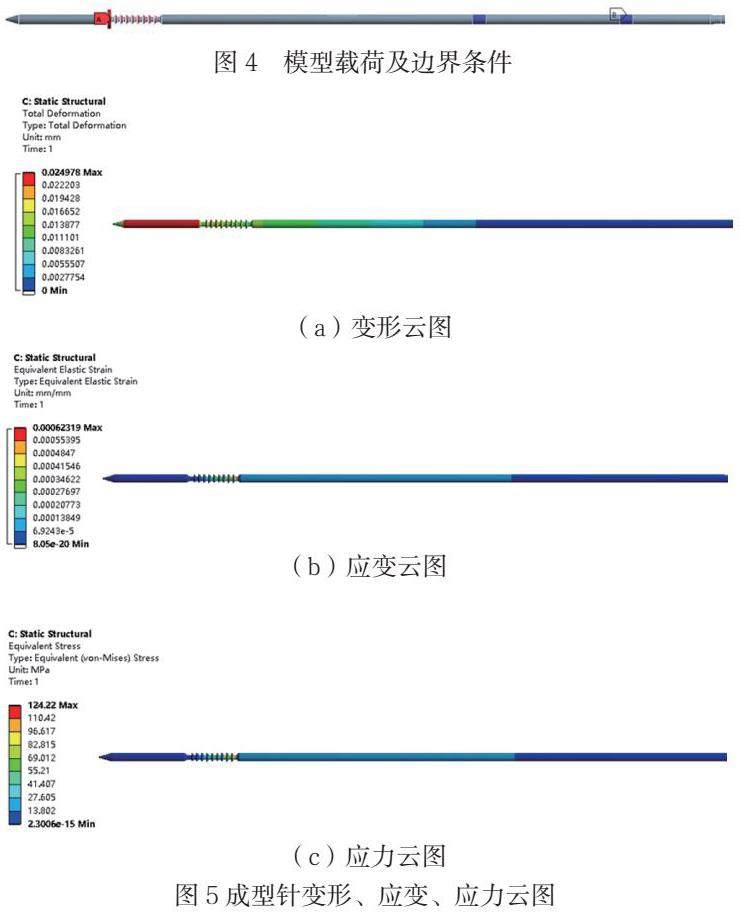

经过有限元计算,可以得到成形针的变形、应变、应力云图如图5所示。

从图5可以看出,成型针最大形变处位于成型针前端,最大形变量约为0.025mm;应力最大处位于波纹成型段与成型针主体连接位置,此处产生应力集中,是该工况下的危险截面,最大应力值约为124.22MPa。

4.疲劳寿命分析

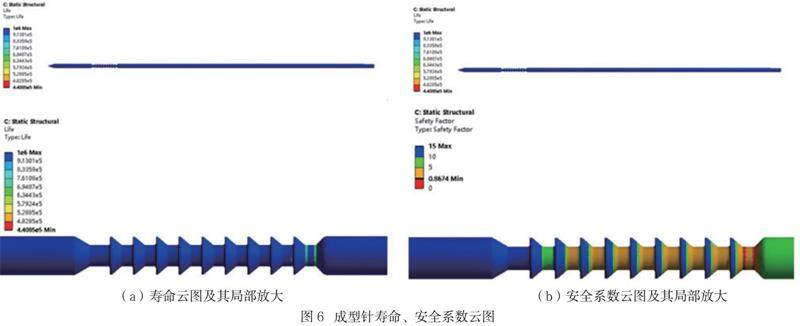

以静力学为基础进行疲劳寿命分析,得到成型针的寿命、安全系数云图如图6所示:

从上图可知,在该工况下成型针寿命约为次,危险截面发生在成型针波纹成形段,其中越靠近成型针主体安全系数越低,成型针波纹最右端与成型针主体连接位置安全系数最低,也即最容易发生断裂等损伤的危险截面,因此成型针断裂的风险监控及未来成型针结构优化设计及寿命提高改善的重点应放在该危险截面附近结构的优化。

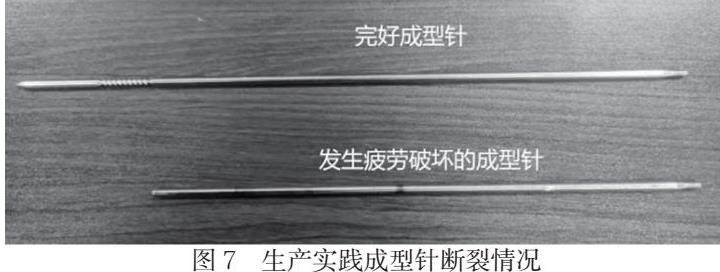

图7为生产实践中成型针发生断裂的情况,发生断裂的位置位于成型针波纹成形段与成型针主体连接位置。对比成型针疲劳寿命理论分析云图可知,有限元理论计算结果与实际生产结果基本相同,验证了本文基于有限元的成型针疲劳寿命分析方法的正确性。

5.结论

本文基于有限元方法和线性累积损伤理论对U型吸管高速成型设备成型针进行了仿真分析,通过静力学分析和疲劳寿命分析得到了成型针的应力-应变云图和寿命云图。仿真结果表明,成型针波纹成型段与成形针主体连接位置为成型针危险截面,易发生疲劳破坏,仿真结果与实际生产过程中成型针发生破坏的位置一致,验证了仿真方法的正确性。本文对U型吸管高速成型设备成型针寿命研究提供了一种方法,为成型针未来的优化改进设计及寿命提高提供了理论依据。

参考文献:

[1]张璐凡,姜薄士,张相锋等.超高加速度宏微运动平台连接臂的疲劳寿命分析研究[J].机床与液压,2022,50(17):165-170.

[2]王波,王江阳,赵崇胜等.基于有限疲劳寿命的压裂泵盘根铜套优化设计[J].机械设计,2023,40(S2):168-174.DOI:10.13841/j.cnki.jxsj.2023.s2.026.

[3]王岩,王晓晴,郭生荣等.航空柱塞泵缸体疲劳分析及寿命预测方法[J].北京航空航天大学学报,2019,45(07):1314-1321.DOI:10.13700/j.bh.1001-5965.2018.0646.

[4]张金豹,胡铮,张金乐等.疲劳S-N曲线预测模型进展综述[J].科学技术与工程,2023,23(13):5390-5411.

[5]郑有全,严戴志,赵俊杰等.基于Workbench的水轮机顶盖联接螺栓疲劳分析[J].人民长江,2021,52(S2):141-144.DOI:10.16232/j.cnki.1001-4179.2021.S2.034.

基金项目:

江苏省机能性包装新材料研发与应用工程技术中心(BM2021513)。

京公网安备 11011302003690号

京公网安备 11011302003690号