- 收藏

- 加入书签

煤矿硬岩斜巷中深孔爆破技术参数设计优化和爆破效率提升的探索

![]()

摘要:针对皖北煤电公司钱营孜煤矿二水平延伸工程硬岩施工段,爆破单进低和施工成本高,现场采用“复合楔形错落掏槽技术”,选择合理的爆破掏槽方式、炮眼深度、炮眼布置、抵抗线、周边眼间距等爆破参数进行试验。试验结果表明,硬岩巷道采用大孔径、大眼距、双楔复合掏槽技术取得较好的掏槽效果,提高了循环单进,降低了施工成本。

关键词:特硬岩;斜巷;掏槽方式;爆破参数

![]()

目前,煤矿岩巷掘进爆破作业方式,炮眼深度一般为1.6-2.0m,中硬以下岩石循环进尺可达到1.4-1.6m,爆破效率可达85%-90%以上;而对于坚硬岩石,爆破效率普遍较低,效率仅有30%-50%,且爆落岩石大块率高、装岩生产效率低、循环时间长,严重制约掘进施工进度。为提高掘进速度,现场多是浅眼小循环作业,但浅眼小循环存在一些缺点,工序转换多、工艺重复多、准备和辅助作业时间长、材料消耗量大、成本高、工效低。中深孔掘进爆破技术则可减少辅助作业时间,提高循环单进,因而被认为是加快掘进速度最为有效的技术手段之一,也是目前岩巷掘进爆破的发展方向,随着钻装机械化作业线配套使用,凿岩深度和效率大幅提升,针对硬岩巷道掘进中深孔爆破技术和工艺成为急待解决的技术难题。

煤矿巷道硬岩爆破技术,总体来说有以下特点:

一:煤矿巷道断面普遍较小,岩石致密坚固,而且完整的岩石内聚力大、强度高、波阻抗高,应力波在其中传播时衰减较慢,这类岩石的破坏主要取决于应力波的强度。

二:炸药单耗和单位体积岩石钻孔长度与掘进面积有密切关系,当中深孔爆破作业时,炸药单耗和钻孔长度增大;,炮眼利用率极低,爆落岩石大块率高,支护效率低、装岩效率很低。

三:在高瓦斯矿井施工中,采用煤矿许用毫秒延期电雷管,雷管最后一段的延期时间不得超过130ms,雷管段数少,爆破时炮眼较多,受应力波相互夹持夹制作用,爆破效果差,爆破效率低。

这三个特点决定了煤矿硬岩巷道的爆破参数优化困难,效率不高。为此,以皖北煤电公司钱营孜煤矿二水平延伸工程为例,针对硬岩巷道掘进中爆破参数进行试验和研究,以期获较理想的爆破效果。

一、工程概况:

钱营孜煤矿于2006年12月开工建设,2010年6月8日投产,2012年5月,核定生产能力为3.85Mt/a。一水平井田面积约74.1237km2。为满足矿井采掘接替需要,现对二水平进行开拓延伸,采用暗斜井+立井开拓方式。

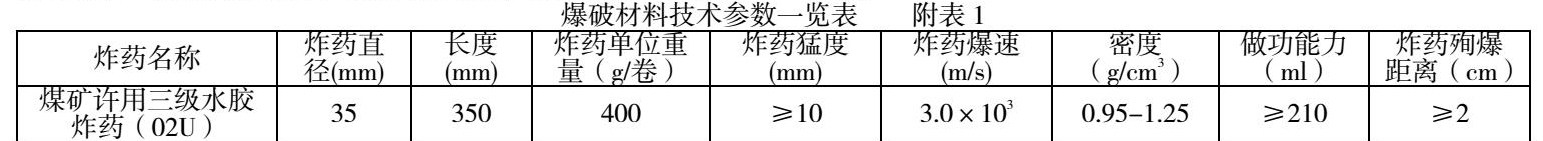

我单位施工的-650m~-970m暗回风斜井、巷道坡度-14.5°,设计长度1248m,巷道断面为直墙半圆拱型,掘进断面S掘=22.7m2,掘进宽度5.6m,掘进高度4.6m,采用液压凿岩钻爆法施工。机械化作业线配套:CMZ2-180/35煤矿用钻装一体机+DSJ100/2*90可伸缩皮带机+卧式矸石仓+PB90 侧卸式耙矸机+MGC1.7-6箱式矿车+XK5-6/90电机车;辅助运输:DC40/74Y防爆柴油机单轨吊机车运输物料。作业方式:一掘一锚一喷一次成巷。爆破器材:爆破作业采用5段煤矿许用电雷管串并联起爆网络,炸药详见附表1《爆破材料技术参数一览表》

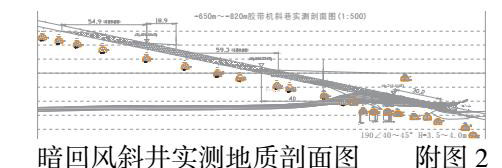

根据地质资料显示32煤顶板局部岩石普氏硬度最大达f=19.29(已揭露厚度14.1m和厚度11.4m),32煤底板局部岩石普氏硬度最大达f=10.44(厚度9.8m)。巷道附近围岩产状110~120°∠10~15°,沿施工方向岩层视倾角2~4°,揭露岩性描述:石英砂岩:浅灰白色、黄白色、局部黄褐色,含有铁质胶结物 时呈浅褐红色。石英碎屑含量较大。碎屑一般为圆状-次圆状,分选好,以中、细粒为主。胶结物为次生加大石英,局部夹方解石等。地质情况详见附图2《胶带斜巷实测地质剖面图》。

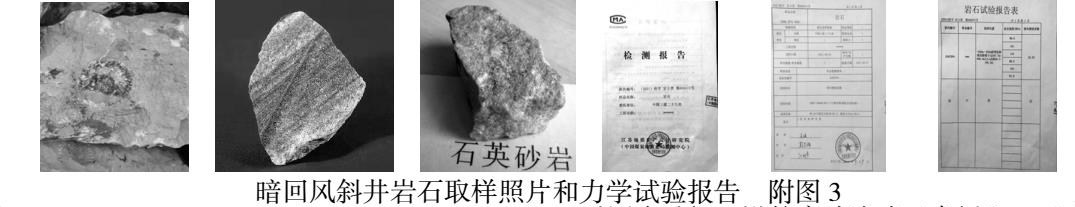

硬岩取样和力学试验,普经江苏地质矿产设计研究院检验,针对现场四块取样岩石普氏硬度系数分别为:f=13.4,f=11.1,f=11.1,f=8.96,f=8.65;详见附图3《暗回风斜井岩石取样照片和力学试验报告》:

二、爆破设计:

根据国内岩巷施工现状,结合钱营孜煤矿二水平现场工程条件、技术条件、施工机具、人员配置、施工安全性等综合考虑,制定以下施工方案:采用现有的钻装机HC-28(蒙特贝)液压凿岩机打眼,在掏槽眼使用大钻孔、大药卷集中装药方式,采用优化设计的爆破参数,一次爆破。

掏槽设计:原先爆破参数不合理:

1)主要集中在掏槽技术不合理,巷道为硬砂岩,抗压强度大,利用单楔形掏槽技术和直楔复合掏槽技术爆破单进低,效果差,受断面和岩石的夹制作用,炮眼利用率低;

2)掏槽眼眼底间距大,孔底底部岩石无法在冲击波作用下破碎,无法抛投完全,掏槽眼为辅助眼创造的自由面不够,致使矸石抛投量少。

3)周边眼装药量过大和周边眼间距不合理,致使周边眼对围岩破坏,沿轮廓波浪式“鼻梁”、“牛鼻孔”,局部欠挖和超挖严重,增加现场支护难度,浪费支护材料。

在充分利用“多阶段掏槽理论”研究成果,结合现场实际,设计了“双楔形复合错落掏槽”,利用楔形内腔小,外腔大,在掏槽眼眼底集中大药量分次分段进行预裂和抛投,减少岩石夹持、夹制作用,增大掏槽腔体积,提高掏槽深度,为爆破效率提升提供了较大的自由面。

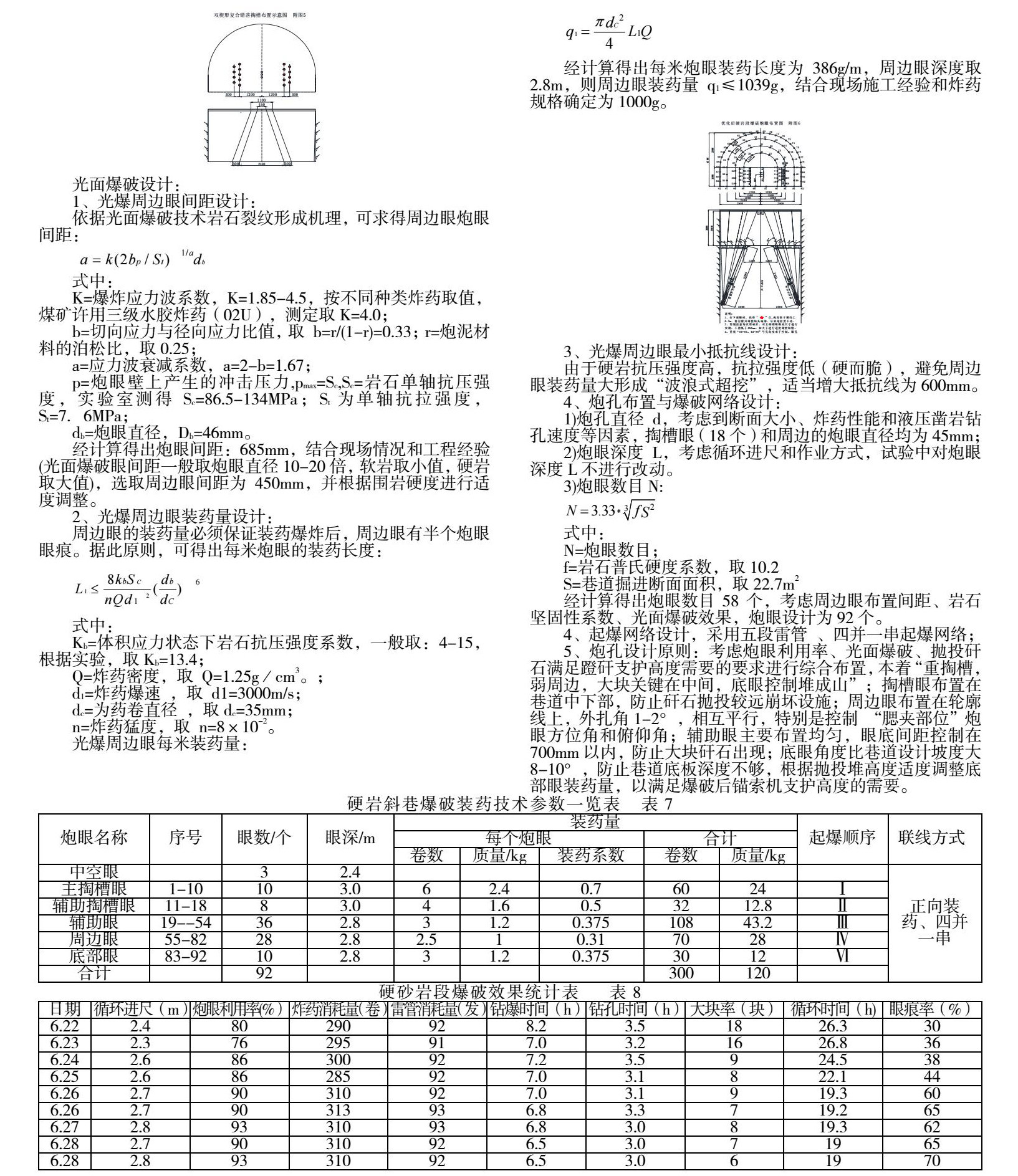

4)掏槽眼技术参数:主掏槽眼布置于中线两侧各5个,开口距中线1.2m,眼间距0.3m,距离底板0.4m,炮眼角度72°;辅助掏槽眼布置于中线两侧各4个,开口距中线1.5m,眼间距0.3m(与辅助掏槽梅花布置),距离底板0.55m,炮眼角度77°,中空眼3个(深度2.4m,间距150mm)为抛投创造自由面。详见附图5《双楔形复合错落掏槽布置示意图》。

光面爆破设计:

1、光爆周边眼间距设计:

依据光面爆破技术岩石裂纹形成机理,可求得周边眼炮眼间距:

式中:

K=爆炸应力波系数,K=1.85-4.5,按不同种类炸药取值,煤矿许用三级水胶炸药(02U),测定取K=4.0;

b=切向应力与径向应力比值,取 b=r/(1-r)=0.33;r=炮泥材料的泊松比,取0.25;

a=应力波衰减系数,a=2-b=1.67;

p=炮眼壁上产生的冲击压力,pmax=Sc,Sc=岩石单轴抗压强度,实验室测得Sc=86.5-134MPa;St为单轴抗拉强度,St=7.6MPa;

db=炮眼直径,Db=46mm。

经计算得出炮眼间距:685mm,结合现场情况和工程经验(光面爆破眼间距一般取炮眼直径10-20倍,软岩取小值,硬岩取大值),选取周边眼间距为450mm,并根据围岩硬度进行适度调整。

2、光爆周边眼装药量设计:

周边眼的装药量必须保证装药爆炸后,周边眼有半个炮眼眼痕。据此原则,可得出每米炮眼的装药长度:

经计算得出每米炮眼装药长度为386g/m,周边眼深度取2.8m,则周边眼装药量q1≤1039g,结合现场施工经验和炸药规格确定为1000g。

3、光爆周边眼最小抵抗线设计:

由于硬岩抗压强度高,抗拉强度低(硬而脆),避免周边眼装药量大形成“波浪式超挖”,适当增大抵抗线为600mm。

4、炮孔布置与爆破网络设计:

1)炮孔直径d,考虑到断面大小、炸药性能和液压凿岩钻孔速度等因素,掏槽眼(18个)和周边的炮眼直径均为45mm;

2)炮眼深度L,考虑循环进尺和作业方式,试验中对炮眼深度L不进行改动。

3)炮眼数目N:

式中:

N=炮眼数目;

f=岩石普氏硬度系数,取10.2

S=巷道掘进断面面积,取22.7m2

经计算得出炮眼数目58个,考虑周边眼布置间距、岩石坚固性系数、光面爆破效果,炮眼设计为92个。

4、起爆网络设计,采用五段雷管 、四并一串起爆网络;

5、炮孔设计原则:考虑炮眼利用率、光面爆破、抛投矸石满足蹬矸支护高度需要的要求进行综合布置,本着“重掏槽,弱周边,大块关键在中间,底眼控制堆成山”;掏槽眼布置在巷道中下部,防止矸石抛投较远崩坏设施;周边眼布置在轮廓线上,外扎角1-2°,相互平行,特别是控制 “腮夹部位”炮眼方位角和俯仰角;辅助眼主要布置均匀,眼底间距控制在700mm以内,防止大块矸石出现;底眼角度比巷道设计坡度大8-10°,防止巷道底板深度不够,根据抛投堆高度适度调整底部眼装药量,以满足爆破后锚索机支护高度的需要。

结语:

1)本设计实践应用了“双楔形复合错落掏槽技术”,对比直眼掏槽、楔形掏槽、直楔复合掏槽技术相比,该技术综合“多阶段掏槽理论研究”成果,以掏槽区炸药能量释放顺序为基础,实现主掏槽孔进行主预裂,辅助掏槽孔加大破碎和抛投效果,避免了一次掏槽坚硬岩石的夹持和夹制作用,掏槽深度和腔体更大。

2)从实践上验证了“坚硬岩石两段掏槽成腔理论”,有效规避坚硬岩石的摩擦阻力和抗拉阻力,更便于液压凿岩臂对打眼角度的控制和操作,施工简便。

3)通过皖北煤电公司钱营孜煤矿二水平延伸工程实践“双楔形复合错落掏槽技术”和“CAD钻臂姿态模拟角度控制技术”,以严格的角度控制掏槽眼底尺寸和两侧掏槽眼的平行度,利用凿岩臂动钻头不动钻尾的特点,单循环进尺由原先的循环单进1.7m提升至2.5m左右,循环单进率提高50%;超欠挖率降低了50%;单位炸药、雷管、支护材料大大节约,实现了17天快速通过硬岩53.6米的成绩,取得了良好的技术经济效果,具有积极的推广意义和应用价值。

京公网安备 11011302003690号

京公网安备 11011302003690号