- 收藏

- 加入书签

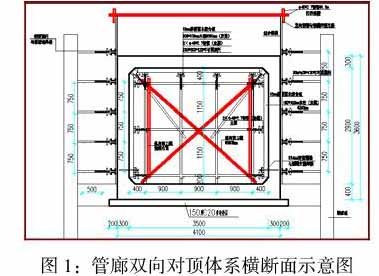

浅谈现浇地下管廊侧墙模板双向对顶施工技术

![]()

摘要:针对目前地下结构工程侧墙模板对拉螺杆处渗漏水及处理效果不佳、成本过高的问题,本文以江心洲葡园路支线管廊工程为依托,侧墙施工中通过取消传统体内止水拉杆,对钢木结合、双向对顶的设计思路和施工工艺进行了阐述,为无体内拉杆工艺在同类工程中的应用提供了参考。

关键词:长江漫滩区;地下管廊;内木外钢;双向对顶;

![]()

1 前言

长久以来,现浇混凝土墙身施工中,一直采取设置PVC套管加拉杆或止水对拉螺杆的形式,增加墙身模板支撑结构的整体稳定性和可靠性。模板拆除后对拉杆洞眼进行填充、修饰。拉杆施工体系在保证安全性方面有一定的优势,但是该类型模板施工的混凝土表面拉杆眼多,造成后期的修饰、修补费时费工,无法完全消除拉杆处的外观质量缺陷,并且拉杆锈蚀后,将会形成结构内钢筋腐蚀通道,破坏结构耐久性及造成渗漏水现象,在地下工程或对结构防水要求较高的工程中不适用。

我公司施工的江心洲葡园路支线管廊中弃用了传统的穿墙紧固螺栓加固模板的体系形式,在顶板模板施工中采用满堂支架形式,墙身采用内木外钢、双向对顶的支撑加固形式,保证模板支撑体系稳定性的同时,消除了由拉杆造成的混凝土外观质量缺陷及渗漏水情况,弥补了拉杆体系的不足,使结构外观质量及自防水性能得到极大的提高。

2 工程概况

本工程位于江心洲,地属长江低漫滩区,以砂性土层为主,地质条件差、地下水位高,施工正值汛期,持续降雨。诸多不利因素直接影响管廊主体结构施工质量,并且地下管廊内设通信、电力电缆,对结构防水性能提出较高的要求。

本次管廊为单舱断面形式,全长约398米,净尺寸为3.5m*2.9m。管廊主体结构采用C35抗渗混凝土,抗渗等级P8。

管廊沟槽采用9m长 FSP-IV型拉森钢板桩支护,水平支撑采用φ609*12钢管,每隔6m设置一道。钢围檩采用双拼型钢,下方采用角钢焊接并与钢板桩表面满焊予以支撑。对撑位置处钢围檩与围护桩之间设置钢板,与钢围檩、围护桩焊接。

3 模板体系

3.1 模板支架设计原则

进行模板支架方案设计时,应充分考虑以下几点:

(1)安全性方面:模板、支架体系安全可靠、不变形、不破坏、不倒塌;

(2)经济性方面:选用模板支架材料时,减少支拆用工及时间,提高经济性及施工进度;

(3)耐久性方面:考虑本工程地质差、地下水位高等特殊地理环境条件,对管廊结构自防水提出很高要求,因此避免穿墙加固件的使用。

3.2 双向对顶工艺原理

结构内部采用扣件式满堂排架体系,每根立杆顶端采用可调式顶托,顶部纵向设置钢管主梁,次梁采用木枋横向铺设。铺设覆面木胶合板作为底模。

侧墙内部采用木模,次梁采用木枋竖向设置,钢管主梁纵向设置。满堂支架水平杆两侧采用可调式顶托,与主梁钢管顶紧。底板施工时侧墙沿纵向预留止水对拉螺杆,对侧墙、顶板模板支撑体系予以固定加强。

侧墙外模采用组合式大钢模,采用钢管、可调式顶托配合与钢板桩焊接牢固进行钢模加固。

4 工艺流程及体系实施

4.1 施工工艺流程

底板及部分侧墙施工→侧墙钢筋绑扎→侧墙内模安装→支架搭设及顶模安装→顶板钢筋绑扎→钢模处理及安装加固→混凝土浇筑及养护

4.2对顶体系实施

4.2.1 底板及部分侧墙施工

(1)钢筋在加工棚内加工制作,并对成型钢筋进行分类编号,钢筋运至现场后按编号进行安

(2)为严格控制钢筋保护层,施工中采用符合设计规范要求的高强度砂浆垫块,垫块与模板的接触为点接触或线接触。固定垫块的扎丝不得进入保护层内,为保证钢筋保护层垫块的有效性,每平方米垫块数量不少于4个,且呈梅花型布置。

(3)本工程支线管廊混凝土分两次浇筑,第一次浇筑底板和侧墙混凝土至底板完成面以上400mm,水平施工缝设置通长止水钢板300×4;第二次浇筑剩余侧墙及顶板。

(4)配置足够施工人员及振捣机具,保证混凝土连续浇筑。振捣过程中遵循快插慢拔原则,每一振捣点的振捣时间以混凝土不再沉落、表面不出现气泡、表面呈现浮浆为宜,防止漏振、过振和振捣不足。

(5)底板、侧墙与支护桩间素砼传力带同时浇筑,混凝土达到设计要求后拆除支撑。

4.2.2 侧墙钢筋绑扎

(1)侧墙钢筋绑扎前,确保侧墙混凝土凿毛满足要求。

(2)采用定位筋控制钢筋间距,钢筋搭接长度符合设计和规范要求。扎丝结头应靠近侧墙钢筋内部,钢筋绑扎方向错落交叉进行以提高钢筋绑扎质量。

(3)固定垫块的扎丝不得进入保护层内,为保证钢筋保护层垫块的有效性,每平方米垫块数量不少于4个,且呈梅花型布置。

4.2.3 侧墙内模安装

(1)侧墙钢筋绑扎完成后进行内模安装。侧墙内部采用15mm厚覆面木胶合板作为模板。将次梁10×10cm木方间距20cm竖向固定于模板上,整体进行安装加固。

(2)内模底部应用预埋的三段式止水螺杆与双拼φ48×3钢管进行加固。

(3)内模安装及加固过程中应注重控制模板垂直度,防止内模垂直度偏差过大影响通道内部尺寸。

4.2.4 钢管支架搭设及顶板模板安装

(1)结构内部采用扣件式满堂排架体系,立杆横向、纵向间距0.9m,步距为1.15m。立杆顶端,采用可调式顶托。每个顶托上部采用Ø48×3三根钢管纵向布置,间距为0.9m,次梁采用10×10cm木方间距30cm横向铺设。铺设15mm厚覆面木胶合板作为底模。

(2)为精简支架结构、减少支架搭设工作量同时又保证整个支撑结构的刚度、强度和稳定性,通道侧墙内模板的水平加固钢管宜与顶模满堂支架水平杆合二为一,同步设置。

满堂支架两侧水平杆仍采用可调式顶托,与侧墙内模Ø48×3三根钢管主梁顶紧。两端侧墙采用Ø48×3@1150×450进行对撑,即沿满堂支架纵向(立杆间距0.9m)每层每跨增设一道横撑。

(3)在架体两侧、内部纵横向每隔5m设置一道竖向剪刀撑,连续设置。架体顶部水平杆设置一道横向剪刀撑;杆件底端与地面顶紧,角度与地面成45°~60°。脚手架底部200mm处设置纵横向扫地杆。

4.2.5 顶板钢筋绑扎

(1)在顶板模板上弹墨线,控制每根钢筋位置,保证钢筋间距统一。

(2)垫块规格满足顶板钢筋保护层厚度,每平面垫块不少于4块,施工中防止局部垫块压碎,在工作人员出入口位置可适当加密垫块。

(3)顶板钢筋绑扎完成后,宜在顶板侧模上弹墨线,用于控制顶板混凝土浇筑标高。

4.2.6 钢模处理及侧墙外模安装及加固

(1)侧墙外模采用组合式大钢模,使用前进行平整度检查,满足要求后进行除锈及涂刷优质脱模剂。

(2)采用Ø48×3钢管与可调式Ø36×600×120×5顶托配合进行大钢模加固。前端顶托与组合式大钢模水平向次梁双拼10号槽钢顶紧,竖向间距75cm,纵向间距60cm,同时后端的钢管与钢板桩焊接牢固。

(3)为加强钢模体系整体刚度、稳定性,沿两侧钢模顶部纵向每隔1.5m竖向焊接长30cmØ48×3钢管,同时采用扣件、钢管将两侧钢模拉紧予以固定牢固。

4.2.7 混凝土浇筑及养护

(1)浇筑混凝土前,对模板支架、钢筋和预埋件进行验收。浇筑前检查混凝土坍落度及和易性,防止混凝土出现离析。

(2)砼浇筑应连续、分层,分层厚度为30cm, 两侧侧墙对称浇筑。

(3)采用插入式振动棒根据“快插慢拔”的原则振捣,移动间距不应超过振动器作业半径1.5倍,与侧模保持5~10cm,每一处振动完毕后,边振动边缓慢提出振捣棒,应避免碰撞模板、钢筋及其他预埋件,同时避免漏振、过振。

(4)砼浇注过程中安排专人检查模板支架体系、支护体系是否变形。浇筑过程中通过监测钢模的位移变形值控制浇筑的速率,及时调整保证施工安全。

(5)混凝土浇注完成后及时覆盖土工布洒水养生,养生期限不少于7天。

5 结束语

综合所述,我公司采用“双向对顶”模板加固技术,高质量、高效率的完成了地下管廊主体结构施工。

通过本技术,消除了传统对拉螺杆加固体系中常见的漏浆、渗水、花斑、修补不彻底、不美观等缺陷,极大地提高了混凝土结构的外观质量,减少了拆模后缺陷修复、修补的工作量,节省了人工成本。极大避免了模板打孔,提升模板周转使用次数,有利于节约材料成本。同时模板整体安装和拆卸,施工方便快捷,有效的提高了施工效率、降低施工成本。

此技术在长江漫滩区砂性土层、地下水位较高的地理环境中或对结构自身防水有较高要求的地下管廊施工中有较高的应用价值,值得推广使用。

参考文献

[1]周敬.无拉杆模板技术在桥梁桥墩施工中的应用[J].交通世界(下旬刊),2017,(11).112-113.

[2]葛启仁.箱形通道无拉杆施工工艺及受力计算[J].工程质量A版,2011,29(9):69-73.

[3]潘振平.箱形通道无拉杆施工工艺[J].中国新技术新产品,2010,(8):110-111.

京公网安备 11011302003690号

京公网安备 11011302003690号