- 收藏

- 加入书签

基于单片机控制的智能型汽车故障模拟装置的设计

摘要:为解决当前电动汽车控制系统故障检修教学中设备不足、故障设置难度大等问题,自主研制基于单片机控制的智能型汽车故障模拟装置。该装置围绕“一母多子”设计方案进行,硬件部分围绕单片机控制系统的外围电路设计、实车母板故障设置电路设计、子板电气信号还原及故障模拟电路设计等内容进行;软件部分运用KEIL工程软件对故障设置控制逻辑、故障设置母板与故障模拟子板通信协议、故障信号模拟还原等程序进行设计,实现了实车故障设置、母板和子板的故障设置状态及电气参数同步等设计功能。

关键词:故障模拟;电路设计;单片机;母板;子板

新能源汽车的快速发展对新能源汽车维修技术人才的要求也越来越高,整车控制系统是新能源汽车的核心控制系统,其相关故障的检修是新能源汽车维修人员必须掌握的重要技能。目前高职新能源汽车整车控制系统故障检修课程教学中,存在车辆故障设置工作量大难度高;故障设置形式对车辆损坏大;学生人数多,整车设备无法满足教学等一系列问题。为解决电动汽车整车控制系统故障检修教学设备短缺,故障设置与恢复难度大等问题,以吉利帝豪EV300电动汽车的整车控制系统为研究载体,对电动汽车整车控制系统故障模拟装置进行设计。

1故障模拟装置总体设计

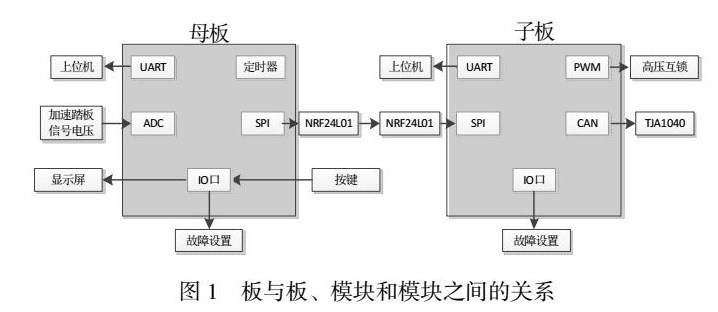

故障模拟装置不仅要实现汽车线路断路、虚接、短路、线路互短等多种类型故障设置,同时还要实现“一车多用,多人同步训练”功能,因此故障设置拟采用“一母对多子”的设计架构,如图1所示。通过设计一个母板和多个子板的电路板,母板的控制电路串联至VCU的线束之中,根据需要进行设置实车线路某一故障状态,同时,将故障设置信息和电路的电压参数通过无线实时发送到子板;子板电路有两个功能,一是参考吉利帝豪EV300 VCU的电路图,模拟原车的电路和电气参数,根据实时接收的母板信息模拟VCU的接线端口的电气参数变化,达到原车电路模拟功能,在子板上进行原车电路的故障诊断。二是对原车模拟电路的故障状态进行控制,与母板的故障状态保持一致,实现母板和子板的故障诊断一致。

2故障模拟装置硬件电路设计

运用Altium Designer设计软件,采用一体化设计方案,分别对母板和子板的单片机系统及外围电路、单片机故障设置电路、PCB布线等进行设计。通过模块化设计,提高了母板和子板之间的模块的兼容性,并根据元器件的特点,优化了元件布局,提升硬件使用便利性,终实现了硬件设计的各项功能,为后期的软件设计做好了准备。

2.1单片机选型

每个故障的设置需要单片机IO口控制继电器来实现。另外,还需具备AD采集端口电压、CAN总线模拟、NRF模块的SPI通信控制、按键输入识别、显示屏控制、USB转串口调试等功能,因此单片必须要有足够的IO口和相对应的外设端口,才能满足装置的硬件设计需求。综合上述,选用STM32F103ZET6单片机。母板和子板的单片机采用同样型号的单片机控制,电源电路、无线传输电路、USB转串口通信电路等为母板和子板都具有的功能电路,因此可以采取模块化设计,即在上述电路中使用同样的单片机引脚连接电路,这样在PCB设计和程序设计过程中,节省开发时间,降低设计成本。

2.2系统电源设计

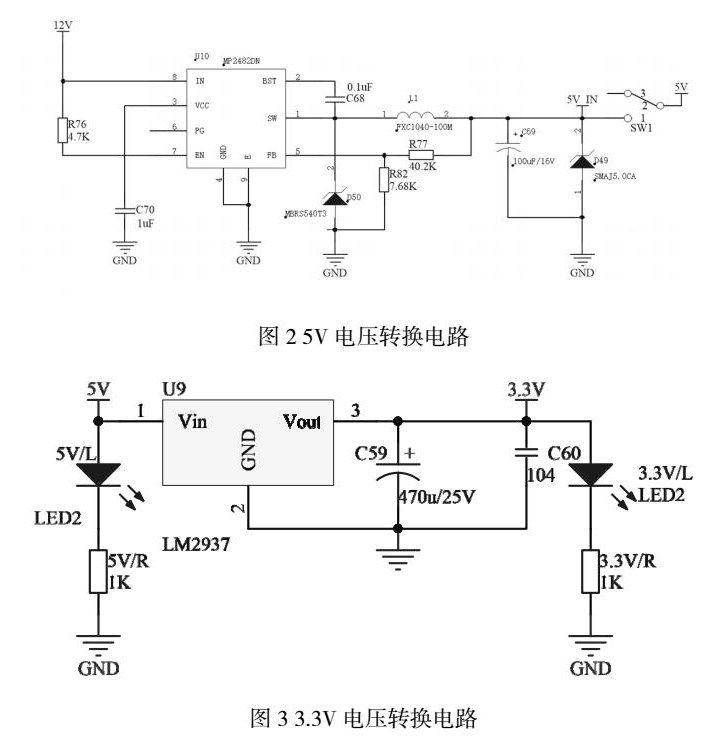

系统输入电源为12V,而单片机系统电源为3.3V,继电器和部分信号为5V,因此需要将12V电压分别转换为5V和3.3V。5V电压转换电路和3.3V电压转换电路如图2和图3所示。

2.3故障点设置输入设计

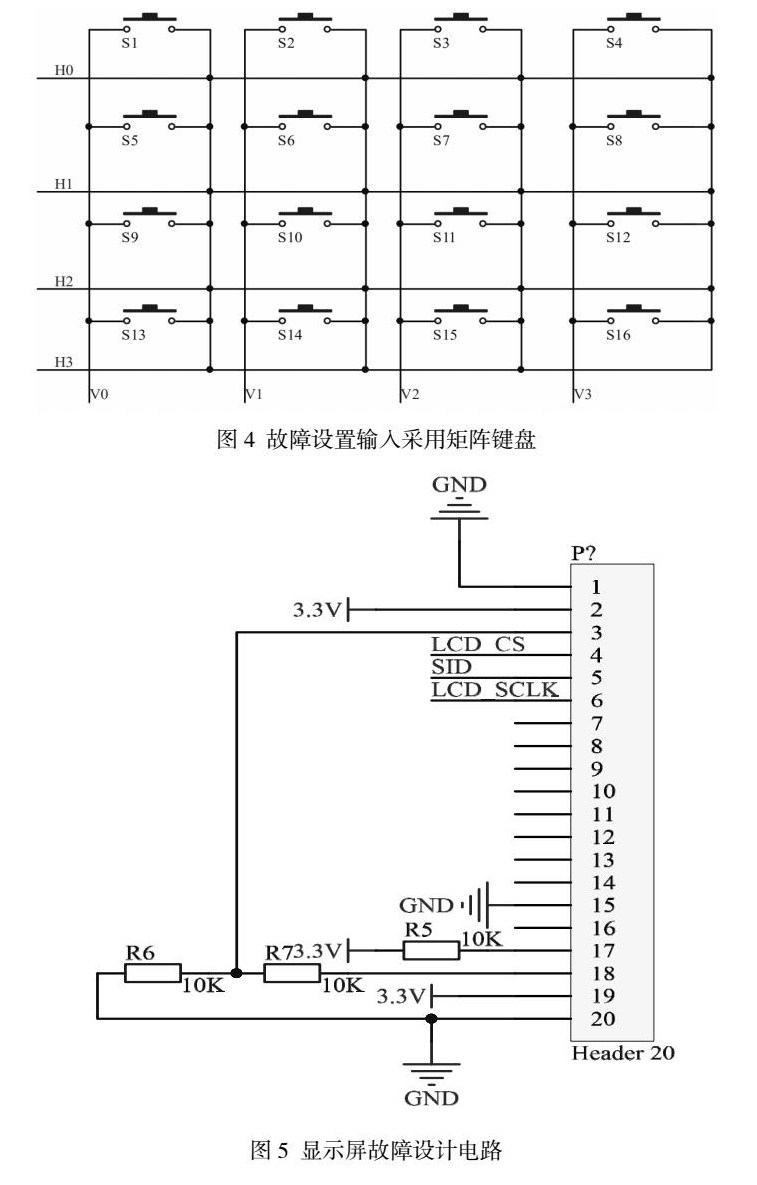

故障设置功能在母板上实现,因此母板上需要设计按键输入,故障点选择通过按键输入实现,故障设置信息采用LCD屏显示。故障设置输入采用矩阵键盘,如图4所示,16个按键成4行4列排列,4行和4列的电平分别由4个IO控制,一共需要8个IO口,采用行列扫描的方式识别按键的信息输入。

2.4显示电路设计

LCD 12864显示屏带中文字库带背光,内置8182个汉字字库,128个字符及64×256点阵显示RAM,能够完全满足故障信息显示的需求。工作电压3.3V,具有串/并口数据传输功能,为了节约单片机IO口,采用串口数据通信方式,设计原理图如图5所示,其中电阻R5、R6、R7主要起到分压、限流作用,控制屏幕的亮度。

2.5母板与子板信息无线传输电路设计

母板设置故障点后,需要把故障类型信息同步至子板,同时,VCU的各项参数需实时更新至子板,以达到与原车一致的故障模拟效果。母板和子板之间的通信是1对多的关系,由1块母板同时发送至多块子板,因此采用的无线通信必须具备1对多发送功能。因此采用NRF24L01 2.4Ghz通讯芯片,直接采用模块,设计模块接口即可,除了电源外,还有CE模块使能引脚,CSN SCK MOSI MISO IRQ,模块采用的是SPI通信协议,将数据接口MISO、MOSI与STM32F103ZET6单片机的硬件SPI引脚PB14和PB15相连,SCK和PB13连接。

2.6线路故障模拟电路设计

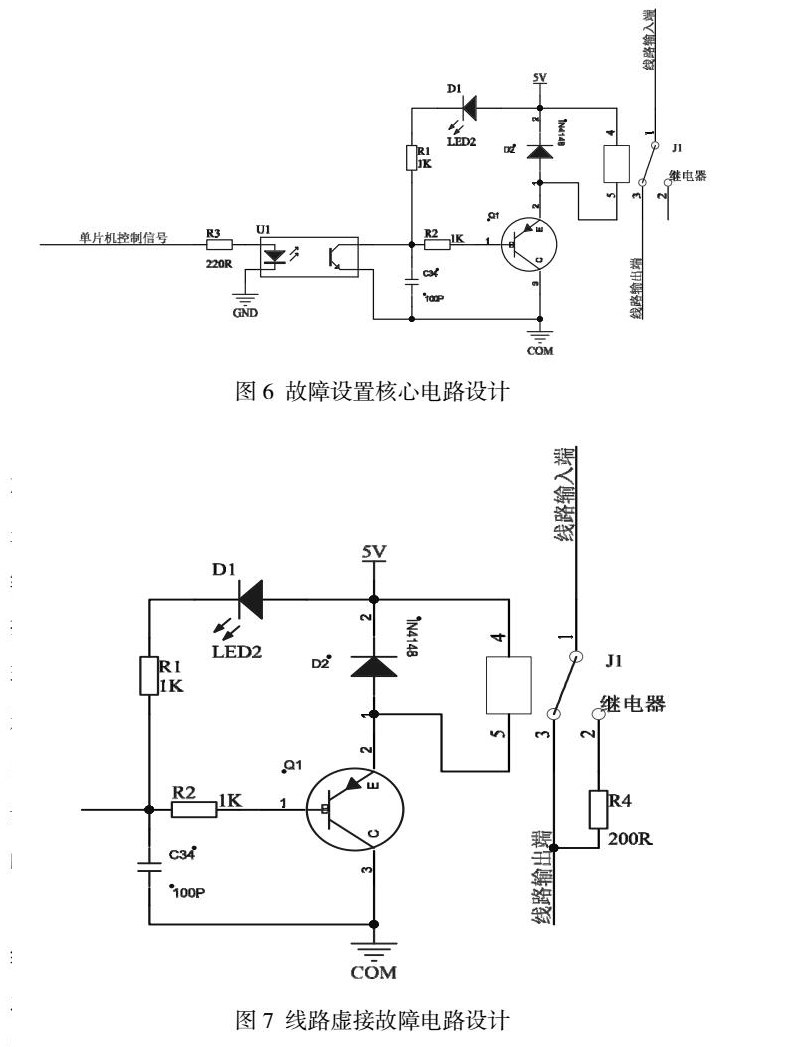

汽车电路断路、短路、虚接等故障的实现需在原车线路之间设置相应的控制电路,根据单片机指令将原车电路设置断路或者虚接等故障,其核心设计需求是线路的切换,通过继电器控制线路的导通状态实现上述故障点的设置,其核心电路如图6所示。

当单片机IO口输出高电平控制信号,经过限流电阻R3后,进入光耦芯片U1,输出端导通,此时,PNP三极管Q1的基极电压被拉低,三极管呈导通状态,此时继电器J1吸合线圈形成回路,继电器开关吸合。反之,继电器开关断开。由于继电器线圈在断电时会产生高电动势,如果不加以控制就会击穿三极管,因此,并联续流二极管1N4148,线圈闭合时,形成环路,吸收反向电流,保护三极管。发光二极管D1在导通时发光,起到指示的作用,方便调试时观测。将继电器的开关端串联到设置故障点的线路中,正常情况下,故障点电流有继电器1号脚流入,经3号脚流出。当需设置断路故障时,单片机控制继电器线圈吸合,让开关打到2号引脚,此时线路呈断路状态,实现线路断路故障设置。

其他故障类型的设置基于故障设置核心电路的基础上实现,例如对于线路虚接故障的电路设计,如图7所示,在继电器的2号引脚和3号引脚之间串联200Ω电阻(可根据实际情况更改阻值大小),正常状态下,继电器J1不吸合,此时J1的1号引脚和3号引脚连通,线路处于接通状态;当继电器J1吸合时,线路输出端由继电器的3号引脚改为2号引脚,此时线路串联200Ω电阻,实现线路虚接故障。VCU电路故障设置的设计主要是基于上述电路实现的,根据实际情况在VCU的相关外围电路中加入上述电路就可以实现不同故障点的设置。

3故障模拟装置软件设计

3.1母板和子板的程序设计

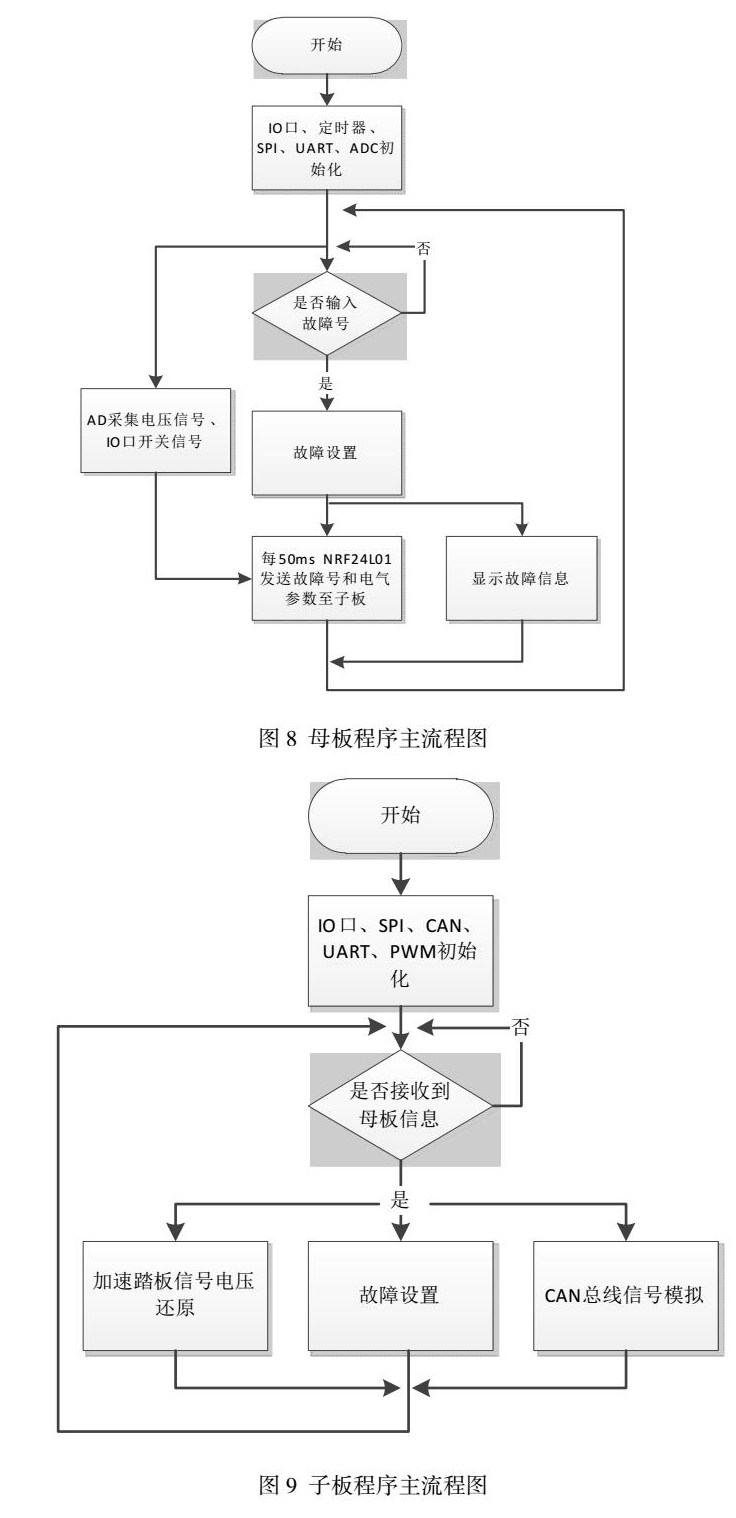

软件系统将采用线循环式程序架构设计。在硬件设计基础上,列出了母板和子板的故障设置和模拟的技术参数要求,并明确了达到这些参数要求需要到STM32单片机的模块,根据这些关系设计母板和子板的程序主流程,如图8所示,为母板的程序主流程,STM32单片机上电后完成初始化,然后检查是否有故障号输入,有故障输入时,通过控制IO口实现故障的设置;另一方面将车辆的电压信号采集,随同故障号按照50ms的周期发送往子板,实现母板和子板的故障和电气参数同步。

如图9为子板程序主流程,子板在完成初始化之后,等待接收母板信息,根据通信协议解析信息帧的含义,将母板的故障号和电气参数进行还原,确保与母板保持同步。

3.2母板与子板通信报文设计

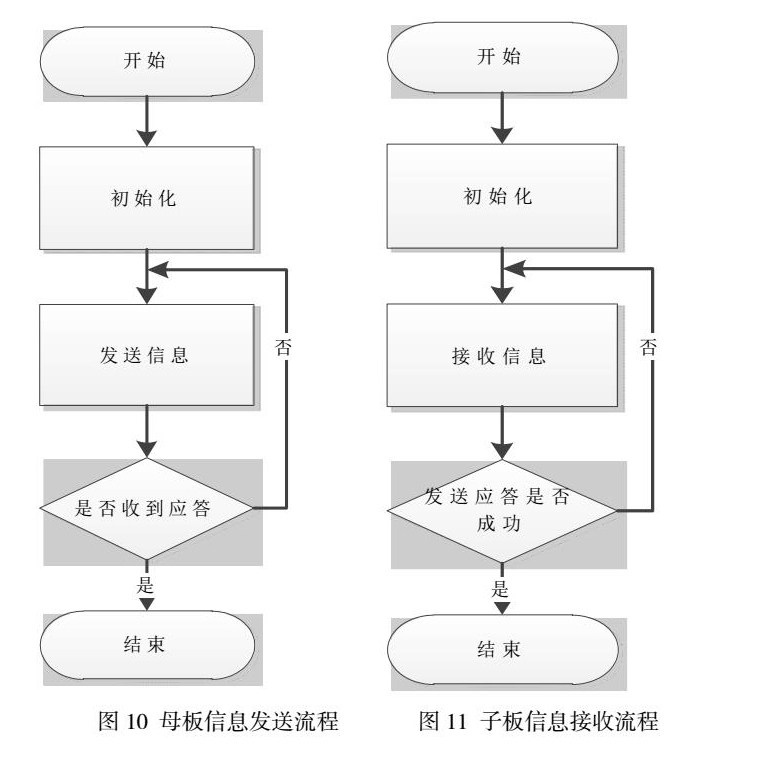

母板和子板是按照“一母多子”的架构设计的,母板和子板之间的通信需要考虑两大因素:通信设备的识别和通信的容量。对于通信设备的识别,母板与子板的通信通过NRF24L01模块之间无线传输信息,通信前无须配对,子板接收信息后做出主动应答即可。母板和子板以最大应答容量一对六的方式组成网络,即一个母板同时向六个子板发送同步故障信号和电气参数,子板可以根据实际需要在1-6个之间变换。通信采用单向传输,仅需母板发送信息,子板收到信息后,自动作出应答即可。对于母板的NRF24L01模块有6个发送通道,每个通道与6个子板可以独立信息的发送和接收,发送方发送信息后等待接收方发送应答信号,确认信息是否已经接收。如果接收不到接收方的应答信号信息,发送方会重复一定的次数发送信息,具体流程如图10和图11所示。

结语:

故障设置能有效的实现汽车线路断路、短路、虚接等多种故障设置,同时多个故障模拟子板能同步模拟原车故障状态及线路电气参数,满足在一辆车上设置故障,多人可以同步进行故障诊断训练的需求,实现了“一车多用,多人同步训练”的设计目标,解决了新能源汽车教学设备不足的问题。

基金项目1:2020年度广西高校中青年教师科研基础能力提升项目“基于单片机控制的智能型汽车故障模拟系统设计与研制”(编号:2020KY39022);

基金项目2:广西工业职业技术学院2021年度校级科研项目《电动汽车VCU故障模拟教学设备的设计与开发》(编号:Y2021KY002)

京公网安备 11011302003690号

京公网安备 11011302003690号