- 收藏

- 加入书签

机器人上料自动化在汽车发动机缸盖加工线的应用郭振明 崔波

摘要:随着人口年龄的增长和劳动力的减少,劳动密集型制造企业的成本每年都在增加,迫切需要用自动化设备取代劳动力。同时,随着机器人和图像处理的发展和产品成本的降低,“机器换人”经济得到了改善。本文介绍机器人自动化在汽车工业中的应用。除了工艺设备自动化之外,发动机生产线还要求使用自动上料机作为上料工位。以前,旧的箱体加工线是人工应用于场地面积大、噪音高的工件。该装置旨在改善自动化,降低劳动力成本,降低工作场所噪音,改善环境。提供自动和手动功能。

关键词:机器人;自动化;图像识别;发动机加工

引言

随着我国经济的发展,自动化技术的数量以惊人的速度增加,尤其是在机器人应用方面。机器人在制造业中起着重要作用,直接影响着整条生产线的质量。

1 工业机器人

工业机器人由主体、驱动系统和控制系统三个基本部分组成,是自动执行工作的机器装置,是靠自身动力和控制能力来实现各种功能的一种机器。由于其不同的应用范围,可以分为以下三种类型。(1)在生产过程中,工业机器人根据臂部运动形式分为直角坐标、关节型、圆柱坐标型、球坐标型和关节型四类机器人。(2)按执行机构的控制机能可分为点位型、连续型机器人,主要应用于点焊、正常搬运、装卸、涂装等行业。通过严格执行焊接、运输和上下料加工等控制程序,可以保证生产质量及效率。(3)在使用工业机器人时,按程序输入方式分为示教输入和编程输入两种类型

2 机器人上、下料自动化在汽车发动机缸盖加工线的应用

2.1 缸盖输送方式

缸盖的上下料均采用输送线直接输送。输送线采用SEW电机控制,保证运行的高可靠性,工件输送流畅通顺,与前后工序设备衔接可靠,不出现工件卡、碰、撞现象,工缸盖在输送过程中保证不被划伤和磕碰,输送线具有缸盖到位停止、空料停止,节能环保。

2.2 工件上、下料姿态

缸盖的上、下料姿态根据加工工序不同主要分为2种情况(1)顶面(或底面)向上,前(后)端面向前(缸盖输送方向为前)(2)排气面(或进气面)向上,前后端面向前(缸盖输送方向为前)。因为工件的姿态决定了机械手的抓取方式,所以在设计机械手时要首先明确工件姿态。

2.3工件抓取方式

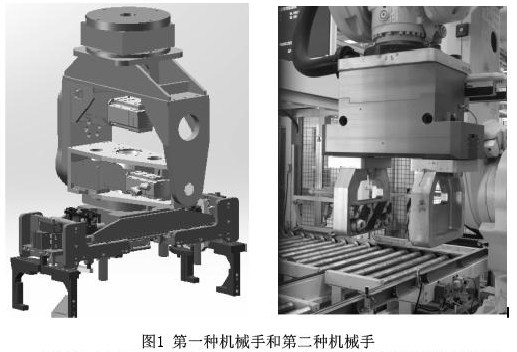

根据缸盖的上、下料姿态,机械手可以设计为一下2种方式(如图1,图2所示),第一种机械手是针对缸盖第一种上料姿态设计,采用上压下托、上面插定位销的方式抓取缸盖,还可以实现旋转、摆动等功能。第二种机械手针对缸盖第二种上料姿态设计的,可以通过夹紧和插定位销的方式抓取缸盖。这两种方式都能稳定的实现缸盖的抓取,以便为后续的加工中心上下料。

考虑到工件在运输时会发生轻微偏斜,导致机械手不能准确的抓取缸盖,在机械手上增加了3D视觉系统来识别工件位置,通过机器人运动配合3D视觉系统的视野范围即可准确的确定缸盖位置,消除X、Y、Z三个方向判断错误的影响。

视觉系统采用康耐视的3D-A5060型IP65防护级面阵扫描3D相机,经过专门设计,可采集高分辨率3D图像。

2.4 选择机器人

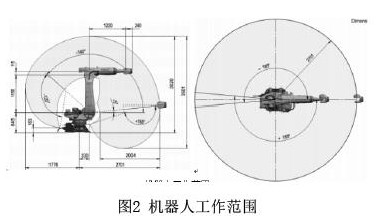

根据工件的重量、夹手重量、机床液压夹具到机器人距离、工作节拍所需机器人的速度等因素选取工作半径适合的机器人。下图3为德国KUKA公司生产型号为KR250 R2700-2。机械手重量约40Kg,缸盖重量约130Kg总计170Kg,机械手和工件中心距机器人6轴距离约为300㎜,此时机器人负载能力充足。机器人重复定位精度为±0.06㎜

2.5 激光标记机

在上料工位设置激光标记机,通过挡停定位机构、顶升机构将缸盖举升至正确位置。读码器读取缸盖厂外码,对比MES系统中缸盖信息按要求在缸盖指定位置进行激光打码。打码完成后扫码枪再次读码校验,合格件直接输送到下一工位,不合格件软件控制机器人将缸盖抓取并将缸盖放置在剔料工位。以后每道工序的加工信息,机床信息都绑定在此码中,实现缸盖工件可追溯管理。

2.6 安全防护围栏

机器人周围的配有全封闭的安全防护围栏,用以防止出现机器人在自动运动过程中由于人员的意外闯入而造成的安全事故。自动线外围防护还设计了工人出入的安全门,只有当所有安全门处于关闭状态时自动线才能运转。

围栏采用铝合金型材作为支撑立柱,采用工业金属网格作为隔断面,高度为2000mm;

防护门配备电子联锁安全开关,并配置专用开关门把手,安全门锁只有操作者在门外时才可以上锁;

防护门旁配备操作盒,具备开门请求、复位、暂停、安全急停按钮。开门前,需要先请求机器人回到安全位置,否则开门时系统报警。

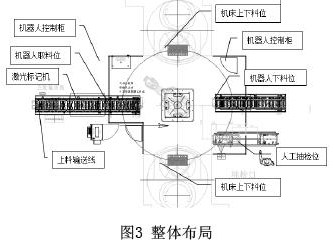

2.7整体布局

根据现场设备及场地要求设计出如下布局(图3)。整套设备包括两台机床、一台激光标记机、一套机器人(包含机械手)、一套上料输送线、一套下料输送线、一套抽检台及一套安全防护围栏等。利用机器人将已经激光标记机完成的缸盖抓取放入机床加工,将机床加工完成的缸盖抓取放在机器人下料位。如有抽检要求按下抽检按钮,机器人就会将缸盖放入抽检台自动输送到人工抽检位,抽检合格后按下按钮缸盖自动原路返回,机器人将工件抓取放入机器人下料位,完成抽检任务。

3 结语

使用投入后,整个自动上料系统运行可靠,每班减少操作人员2-3人,减人不减产,提高生产效率 ,满足连续生产的节拍要求,保护设备和操作员安全,提高安全生产要求,改进控制技术的应用。

参考文献:

[1]:李薇.机器人在上下料生产线中的应用[J].设备管理与维修,2019(3):104-107.

[2]余扩军.挤压机机器人上下料系统设计[J].电脑知识与技术,2019,13(12):187-189.

[3]徐谦俏.多数控机床机器人上下料系统[J].机床与液压,2019,43(15):47-50.

京公网安备 11011302003690号

京公网安备 11011302003690号