- 收藏

- 加入书签

废旧水泥混凝土再生利用初探

摘要:随着社会飞速发展和科学技术不断进步,建筑垃圾中的废旧混凝土再生利用途径逐步广泛,成为当今乃至今后研究发展的一个方向。本文结合工程实例,通过对废旧混凝土破碎加工生成再生骨料,经掺配形成级配碎石用于道路基础垫层的实践应用,从技术、经济、社会及环境效益等方面进行了分析和总结,以供类似项目借鉴。

关键词:废旧 水泥混凝土 再生利用

前言

伴随社会不断发展,城市化进程加快,诸多建筑物拆迁及工程改造项目的实施会产生大量的建筑垃圾,其排放量在逐年递增,据统计废旧混凝土约占建筑垃圾总量的70%,是建筑垃圾的主要组成部分。废旧混凝土采取就地堆积或填埋的简单方式处理,会占用大量的土地,对生态环境也造成一定不利影响。若能将废旧混凝土回收再生利用变废为宝,具有良好的经济、社会和环境效益。因此,国内及国外已对废旧混凝土合理的资源化利用开展了专门的课题研究,目前废旧混凝土的再生利用主要途径有:可直接切割加工形成板材、道砖、砌块;也可经破碎、清洗、筛分后生成碎石骨料,用于建筑及道路垫层、基层或加工再生砖、砌块、地砖等建材制品,又可用于配制再生混凝土。废旧混凝土体量大,再生利用途径多、范围广,能否产量化、规模化有效循环利用,关乎国家和社会资源节约、环境保护和可持续发展等重要问题,具有深远的研究和推广意义。

1 工程概述

某城区旧道路实施地下管网改造,须在原道路一定宽度范围内破除原水泥混凝土路面挖槽埋设管道,然后回填沟槽至设计路床标高,铺设20cm厚级配碎石基础垫层后,浇筑两层厚度均为20cm的混凝土恢复路面。该项目原道路为24cm厚旧水泥混凝土路面,挖槽埋管须破除旧混凝土面板,会产生大量的废旧混凝土。因工程所在地天然骨料价格较贵、运距较远,资源较紧缺,考虑到工程位于城区,交通相对便利,周边有砂石料加工场,则因地制宜,就地取材,采取将废旧混凝土块运至就近的砂石料加工场,经适当破碎、筛分等加工处理形成不同粒径的再生骨料,经合理掺配后形成级配碎石用作恢复道路的基础垫层。这样既能实现废料循环利用环保节材,又可以降低施工成本,还能促进施工进度,也能减少对自然环境的影响,有效保护天然资源。

2 再生骨料加工原理和工艺

3.1 加工原理

通过将不同的破碎、传送、筛分、除杂设备和装置有机地组合在一起,有序地完成破碎、清洗、筛分等工作,得到符合质量要求的再生粗骨料和细骨料。不同的设备和厂家在生产加工方式上会有所不同。

3.2 加工工艺

根据现场情况、工程使用需求和加工场设备资源等确定破碎加工工艺流程。该项目旧道路面板主要是素水泥混凝土,现场采用挖机破碎锤进行初步破碎,人工辅助初步剔除钢筋等杂物,装车运至就近的石料加工场集中堆放、统一处理。由于旧混凝土块有携带部分灰浆、粉尘或底基层料,破碎前将附着物筛干净,用挖机破碎锤破至符合破碎机可容纳的尺寸;采用颚式破碎机进行初级破碎,传送带集中运送堆放,通过人工拣选及安装在传送带上的电磁铁剔除铁件等杂质;采用破碎机进行二次破碎,粒径超过37.5mm的混凝土块循环破碎,小于37.5mm的碎块传送到偏心辊式破碎机,以使骨料相互碰撞摩擦进一步去除表面粘结的水泥浆,破碎出相应粒径的集料;然后对粗、细集料进行分级筛分,通过多次破碎、筛分和去除杂质的过程,可得到符合质量要求的再生骨料。

3 工程运用效果评价

3.1 技术性分析

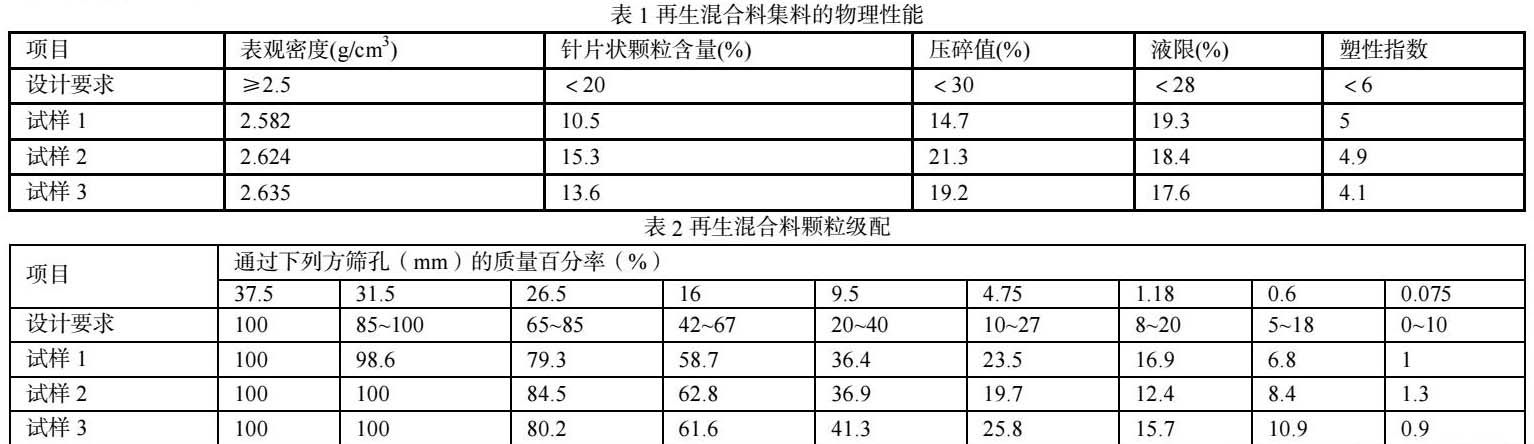

废旧混凝土破碎再生骨料代替天然碎石用于道路基础垫层,是废旧混凝土再生利用的一种简易途径,目前已在一些项目施工中得到运用,就本工程而言,是将符合质量要求的再生骨料按一定比例与级配混合掺配后形成所需的级配碎石。根据相关规范及设计要求,对再生料掺配的级配碎石主要物理性能和颗粒级配进行试验,试验结果见表1、表2。

经本工程试验可知,再生混合料表观密度、粗骨料针片状颗粒含量、压碎值、细骨料液限、塑性指数及混合料颗粒级配满足设计和规范要求。施工前通过现场工艺试验确定级配碎石的最大干密度和最优含水率,选用合理的施工工艺、压实机具和压实参数,施工过程中按规范检测压实度均能达到设计要求的96%以上,从现场的使用情况来看,施工质量满足要求,达到了预期的效果(见图1、图2)。

3.2 进度分析

工程属于城区改造项目,道路宽度有限,既要开展管网改造施工又要保证交通通行,现场没有条件规划充足的材料堆存场地。若在当地采购石料,现场无法大量堆存备料,且运距较远,施工高峰期可能面临地材价格上涨、料源不足等问题。而将破除的混凝土废块直接运至加工场,相当于增加了场外临时中转场,解决了空间场地问题,为场内施工提供了便利;同时,利用废旧混凝土边加工生产边投入现场使用,运距相对较近,可按需供料,能较好地与现场施工进度相匹配,有利于各工序的衔接,除经济便利外,也不受地方地材供应限制,节约了等料的时间,对施工进度有较大的促进作用。

3.3 经济效益分析

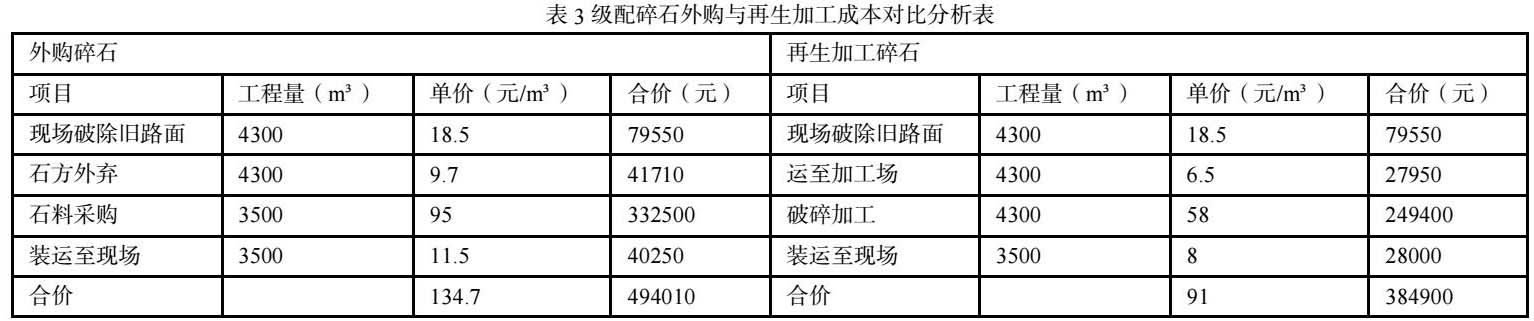

该项目破除的废旧混凝土量约4300m³,恢复道路基础垫层级配碎石需求量约3500m³,经实践运用表明,废旧素混凝土块加工生产利用率约80%~85%,本工程废旧混凝土破碎加工形成的碎石量满足工程需要。因当地能用于工程建筑的石材较短缺,运距较远,外购价格较贵,按当地市场价测算,工程所需级配碎石采购价格约135元/m³,而采用破碎加工再生集料价格约91元/m³,相对于采购原生骨料,利用再生骨料综合费用减少约11万元,可直接节约成本约30%(见表3)。

可见,在加工和运输较为便利的条件下,废旧混凝土破碎再生骨料成本费用相对较低,而且混凝土废旧物回收再利用存在多种形式,若能形成规模化、产业化,提高回收利用率,其综合经济效益是非常可观的。

3.4 社会效益分析

采用废旧混凝土回收再生骨料替代天然骨料,一方面能有效减少废旧物的排放,节约土地和空间资源,节省大量的处理费用,还减少了对环境造成的污染;另一方面废旧混凝土便宜易得,再生利用成本相对较低,市场砂石骨料短缺,天然砂石资源有限,可以降低建筑施工对天然骨料的消耗,减少和节约对原材料的开采;再者,从长远来看绿色环保越来越重要,国家政策十分支持,建筑垃圾减量化、资源化处理,能降低人为开采对生态平衡的影响,缓解自然资源日趋匮乏的压力,促进逐步实现绿色、生态、循环施工。

4 结语

通过本工程实践,利用道路废旧混凝土块破碎再加工生成骨料,作为城镇道路底基层或垫层料使用取得了较好的效果。随着社会进步和经济发展,将产生更多的建筑废旧混凝土,目前世界许多国家相继加强了废旧混凝土的循环再生利用研发,也将研究出更多的方法和工艺,使建筑垃圾类资源得到充分的循环利用,这是可持续发展的新型绿色渠道,也是社会发展和环境保护的需要。

作者简介:王瑞峰(1984 - ),男,本科,高级工程师,长期从事市政、道路、水利水电等施工管理工作。

参考文献:

[1] 朱效荣,孙辉,废旧混凝土块再生循环基料应用研究[C];中国国际新型墙体材料节能减排高层论坛暨中国建材工业利废国际大会论文集,2008: 179-196.

[2] 康梅柳,周丽萍,废旧混凝土的再生利用[J];建材技术与应用,2011 (6): 9-10.

[3] 谭艺西,郭星强,城市废旧混凝土资源化再生利用的探讨[J];建材世界,2015,36(5).

[4] 周云,许永和,混凝土废旧物的回收再利用技术开发与应用[J];建筑材料,2016(2).

[5] 季子愉,废旧混凝土再生资源化利用策略分析[J];西部论丛,2019(32).

京公网安备 11011302003690号

京公网安备 11011302003690号