- 收藏

- 加入书签

基于图像处理的地铁车辆轮对尺寸动态检测系统

摘 要:针对地铁车辆轮对尺寸测量耗时耗力缺点,提出一种基于图像处理技术实现轮对尺寸动态检测的系统,介绍了轮对尺寸动态检测系统的工作原理及基本结构,根据具体原理框图进行系统设计并明确系统技术指标,实现硬件设计和软件设计。通过试验验证方法进行系统检测数据与人工测量数据对比得出系统检测数据的准确度。

关键词:地铁车辆;图像处理;轮对尺寸;动态检测;数据对比

中图分类号: 文献标识码:

Dynamic Detection System of Metro vehicles’s Wheelset Size Based On Image Processing

Zhu Lingli

(ZhuZhou CRRC Times Electric Co.,Ltd., ZhuZhou,Hunan 412001, China)

Abstract:Aiming at the disadvantages of time-consuming and labor-intensive measurement of wheel set dimensions in metro vehicles, a system based on image processing technology to realize dynamic detection of wheelset dimensions is proposed,the working principle and basic structure of the wheelset size dynamic detection system is introduced, according to the specific block diagram, the system design is carried out and the system specifications are clarified, implement hardware design and software design.The accuracy of the system detection data is obtained by comparing the system detection data with the manual measurement data by the experimental verification method.

Keywords:Metro vehicles; Image processing; Wheelset Size; Dynamic detection; Data comparison

(正文)

0 引言

随着我国城市轨道交通的快速发展,在线运行的地铁车辆数量迅速增加,车辆运行的安全问题日益突出。地铁车辆车轮作为列车与轨道的结合部位,承载着来自整个列车的全部静、动载荷,是走行系中极为重要的部件[1]。在列车实际运行中,由于存在着线路养护条件差、轮轨外形及材质匹配不合理等原因,车轮踏面及轮缘会出现磨损,使车轮的几何尺寸发生变化[2]。

轮对的外形尺寸是车辆运行过程中最重要的技术参数之一,轮对的状况直接关系到车辆的运行质量和运行安全,对车辆轮对尺寸参数的实时监测是保障地铁车辆安全的一项重要措施[3]。

国内在测量车轮磨损时,大都采用人工检测的方法,人工检测存在种种人为因素的影响[4]。

现提出一种基于图像处理的轮对尺寸动态检测系统。该系统不仅提高了轮对在线检测系统的测量精度,而且使轮对尺寸检测从人工检测改善为不停车动态检测。

1 系统组成及检测原理

1.1 系统组成

轮对尺寸动态检测系统如下图所示。系统包含4个部分,即电气控制柜、相机、激光线光源和电感式传感器。

1.2 检测原理

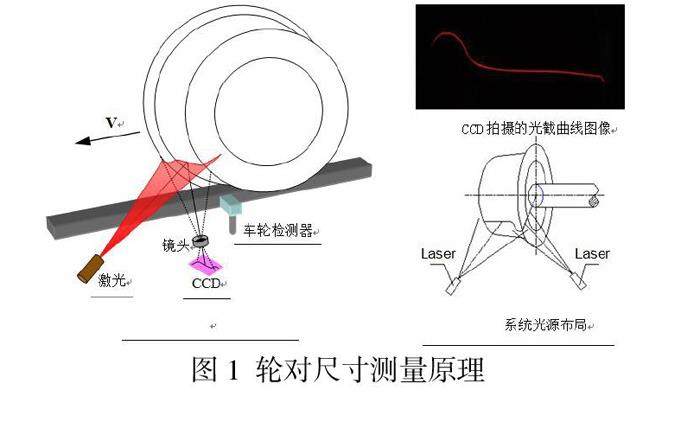

采用“光截图像测量技术”实现对车轮踏面磨耗、轮缘高度、轮缘厚度及QR值(轮缘斜度)、车轮直径和轮对内侧距的非接触动态检测。如图1所示,线光源沿轮心方向投射到车轮踏面部分,形成从轮缘到踏面的光截曲线,该光截曲线包含了踏面外形尺寸信息,用与光入射方向成一定角度的CCD摄像机拍摄车轮外形光截曲线图像,经过图像实时采集、处理获得车轮外形曲线[5]。

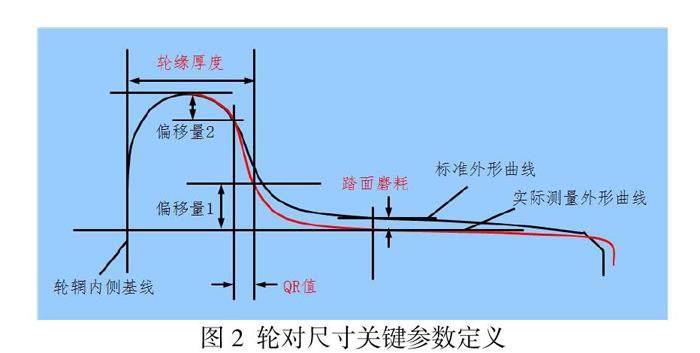

将检测的外形曲线与标准曲线比较后得到实际的车轮外形尺寸,如图2所示,红色外形曲线(靠下方)为实际测量外形曲线,黑色外形曲线(靠上方)为标准外形曲线[6]。

2 系统硬件设计

系统包含4个部分,即电气控制柜、相机、激光线光源和电感式传感器。

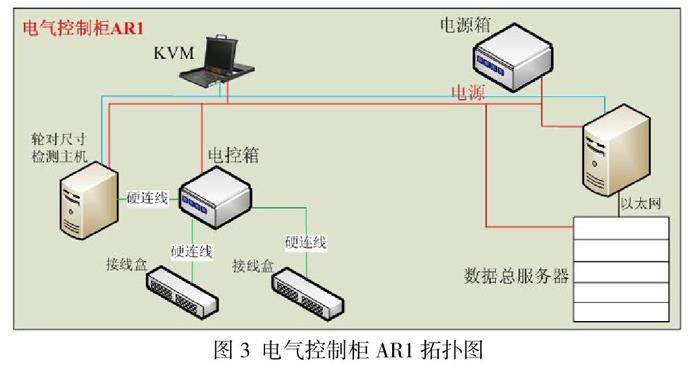

1)电气控制柜AR1

电气控制柜AR1主要包含1台工业计算机、1台用于操作显示的KVM、电源箱、电控箱、交换机、接线盒和信号调理盒,其中工业计算机需配置图像采集卡、数字I/O卡等设备。

2)相机和镜头

(1)相机G0-2401M/C-PGE

相机主要参数如下:

① 成像元件:1/1.2 CMOS(全局曝光);

② 传感器:11.3mm(h)×7.13mm(V):13.4mm(对角);

③ 像素尺寸:5.86 μm(h)×5.86 μm(v);

④ 像素数:1936 (h)×1216(v);

⑤ 供电电源:12V~24V±10%;

⑥ 额定功率:24W;

⑦ 镜头接口:C;

⑧ 接口:GigE Vision。

(2)镜头FA1216

镜头主要参数如下:

① 镜头类型:CCTV/FA 镜头;

② 镜头接口:C-Mount;

③ 兼容靶面:1.1;

④ 焦距:12mm;

⑤ 光圈:2.8~22;

⑥ 畸变:<0.5%;

⑦ 最大视场角:46.3°*36°;

⑧ 对焦范围:100mm~∞;

⑨ 像圈:φ17.6mm。

3)激光线光源

激光线光源主要参数如下:

① 波 长:808nm~915nm (区间值可选);

② 线 宽:<1mm@1m;

③ 激光器发散角:75°;

④ 激光器功率:最大功率8W;

⑤ 供电电源:12V±10%;

⑥ 额定功率:24W。

4)电感式传感器

电感式传感器主要参数如下:

① 额定工作距离:50mm;

② 安装方式:非齐平,可齐平安装;

③ 重复精度:≤2%FS;

④ 工作电压:DC10V~DC65V;

⑤ 防护等级:IP68。

3 系统软件设计

系统软件主页包含检测软件和应用软件。

1)检测软件

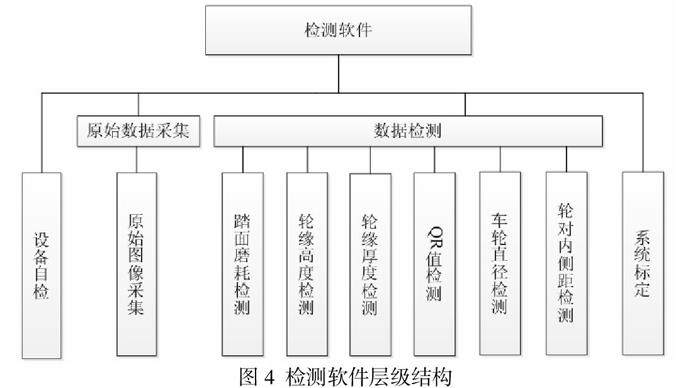

检测软件层次结构主要可分为4个功能模块,分别包含设备自检、原始数据采集、数据检测、系统标定。在这些功能模块下还包含具体的功能单元,即原始数据采集模块包含原始图像采集单元,数据检测模块包含踏面磨耗检测单元、轮缘高度检测单元、轮缘厚度检测单元、QR值检测单元、车轮直径检测单元、轮对内侧距检测单元,各个功能模块及单元间相互独立,降低模块间的耦合度,保证系统运行的稳定可靠,并提高系统的可维护和扩展性。

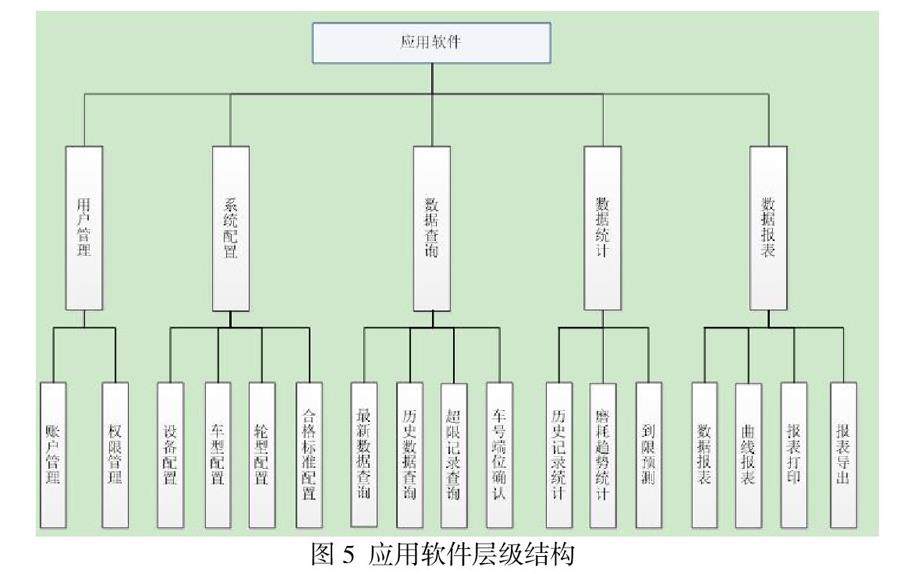

2)应用软件

应用软件采用浏览器软件的方式,层次结构主要可分为5个功能模块,分别包含用户管理、系统配置、数据检测、数据查询、数据报表及系统管理等,在这些功能模块下还包含具体的功能单元,如账户管理、车型配置轮对检测等,各个功能模块及单元间相互独立,降低模块间的耦合度,保证系统运行的稳定可靠,并提高系统的可维护和扩展性。

4 性能测试

1)测试工具

性能测试测试工具主要有第四种检查器、Miniprof BT、轮径尺和轮对内距尺(游标、数显)。

2)测试方法

性能测试测试方法如下分为三步。

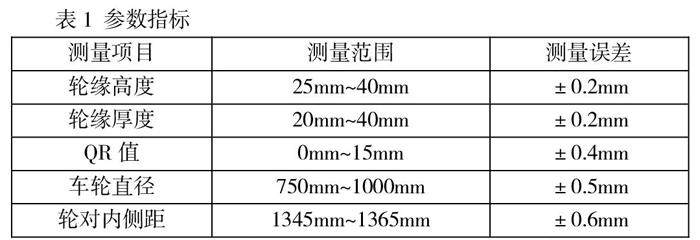

(1)系统测量参数有轮缘高度、轮缘厚度、QR值、轮对直径和轮对内侧距,,相应参数指标如表1所示。

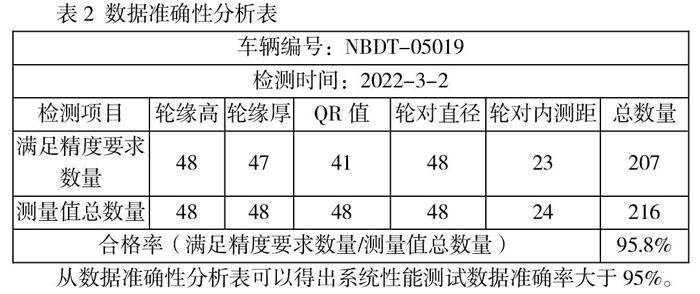

(2)系统自动测量数据和人工测量数据进行比对,计算出满足参数指标检测数据数量,得出准确性分析表。

(3)1列车共6节车厢、24组轮对、48个车轮,一共216(其中轮缘高度48个、轮缘厚度48个、QR值48个、车轮直径48个和轮对内侧距24个)个测量值,数据比对结果合格率(满足精度要求数量/测量值总数量)需≥95%。

3)测试结论

数据准确性分析表如表2所示。

从数据准确性分析表可以得出系统性能测试数据准确率大于95%。

5 结语

轮对尺寸动态检测系统数据准确度满足地铁车辆列检要求,系统通过在线动态检测方式降低了地铁车辆列检工作人员的劳动强度和安全风险,系统的完成有效推动了城轨车辆日检检修自动化、智能化和智慧化。

参考文献:

[1] 李兆新、陈希隽、邢宗义、王晓浩. 城轨车辆轮对尺寸在线动态检测系统[J]. 现代城市轨道交通, 2015: 5-6.

[2] 王永、张若青. 车辆轮对外型尺寸检测设备的研究[J]. 机械工程,2009(8): 28-29.

[3] 朱跃、俞秀莲、邢宗义. 城轨车辆轮对尺寸在线测量系统的研制[J]. 机械制造, 2013: 36-37.

[4] 曾绍平、虞礼贞. 基于CCD成像的火车轮对直径测量系统[J]. 电子科学, 2009: 11-12.

[5] 曹贺、王泽勇、周伟. 基于CCD的列车轮对在线检测系统的应用研究[J]. 信息技术,2011(10): 98-102.

[6] 王彦勋、孙宏凯、牛连杰. 激光三角扫描法检测微刻操[J]. 计量技术, 2002(6): 38-39.

作者简介:朱伶俐,女,1985年9月、汉、湖南岳阳、工程师、硕士研究生,研究方向:轨道交通智能运维软件测试。

京公网安备 11011302003690号

京公网安备 11011302003690号