- 收藏

- 加入书签

一种基于现场轧制情况的辊缝差计算方法

摘 要:传统的轧机辊缝设定模型认为轧机两侧纵向刚度相同,并计算出精轧机各机架的辊缝设定值。但由于受到轧机设备在安装和维护方面的影响,使轧机两侧刚度不可能完全一致,引起轧机两侧的弹跳不同,轧辊发生倾斜,导致轧机出口带钢产生跑偏。因此,为消除轧机两侧刚度差带来的影响,跑偏调平计算模型对轧机两侧辊缝设定分别进行计算。本方法根据各机架零调轧制力和来料镰刀弯情况总结出一套准确计算辊缝差计算及修正方法。

关键词:跑偏;刚度;镰刀弯;辊缝差

中图分类号:TG355.5 文献标识码:A 文章编号:

1、背景技术

钢铁工业一直是我国国民经济的支柱产业,其钢铁工业实力象征着一个国家的工业技术水平。随着最近几十年的科学技术的快速发展,我国钢铁工业整体水平取了一定的发展成就,但是与其它发达国家相比,我国的钢铁工业水平还存在着一定差距,主要是在高质量、高精度板带方面满足不了高新技术装备的要求。

在精轧区域,由于非对称因素,从而会导致带钢跑偏以及出现浪形、楔形等质量问题。现场主要依靠操作工在基于多年工作的经验基础上,通过现场观察来料头部状态,按下轧辊两侧辊缝压下控制按钮,调节精轧机架两侧辊缝对带钢头部进行预调平控制,对精轧过程中出现的非对称板形缺陷进行纠正。但引起非对称因素造成的带钢缺陷问题是一个多因素耦合的过程,现场各项非对称因素都将造成带钢非对称缺陷,仅依赖操作工的多年经验来对辊缝进行预调平控制缺乏一定的科学依据与准确性。因此,需要从引起带钢非对称板形缺陷的影响因素及作用机理入手,建立科学、准确的轧机辊缝预摆调平模型,在此基础上融入操作工的经验指导,达到对板形的精准控制。

2、计算方法

为了解决上述技术问题,基于数据分析计算得到了一种现场轧制情况下的辊缝差预摆及修正方法。

精轧机组在设备状态发生明显变化后(例如支承辊换辊、中修等),轧机的纵向刚度会发生明显变化,此时需要做刚度测试,轧辊经历缓慢压台过程,单侧压力可达到10000KN,此时经过计算可获得测量刚度;每次工作辊换辊后,轧机需进行标零过程,轧辊会经历快速的压下过程,单侧压力可达到7500KN,此时经过计算可获得以工作辊换辊周期的标定刚度。

经过阶段刚度数据分析,结合现场实际情况发现测量刚度更准确,可以用于模型计算,但不能频繁操作;而标定刚度获取频率较高,但精度不足,只能作为参考,可反应两侧刚度差的变化趋势。

刚度获取的计算原理为:

a.当检测到测量刚度信号时,将各机架OS侧与DS侧轧机测量刚度更新到测量刚度数据库与标定刚度数据库;

b.根据标定轧制力与标定辊缝位置计算各机架OS侧与DS侧轧机标定刚度,并将标定刚度更新到刚度数据库;

c.判断标定刚度两侧刚度差的绝对值是否小于100kN/mm,若小于,则选用测量刚度作为此次辊期的刚度计算值;

d.若标定刚度两侧刚度差的绝对值大于100kN/mm,则采用如下公式计算刚度计算值。

η为权重系数,初始值为0.5。

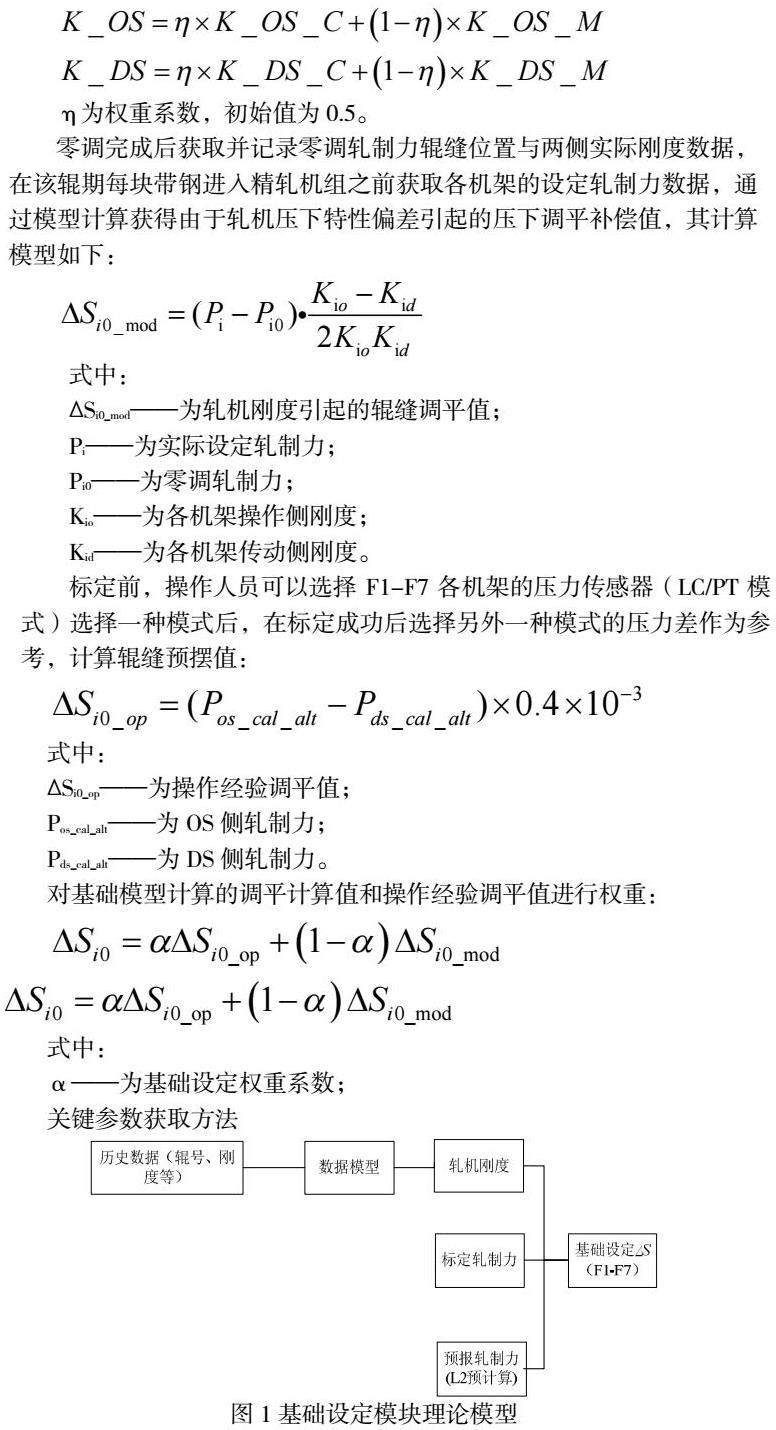

零调完成后获取并记录零调轧制力辊缝位置与两侧实际刚度数据,在该辊期每块带钢进入精轧机组之前获取各机架的设定轧制力数据,通过模型计算获得由于轧机压下特性偏差引起的压下调平补偿值,其计算模型如下:

式中:

∆Si0_mod——为轧机刚度引起的辊缝调平值;

Pi——为实际设定轧制力;

Pi0——为零调轧制力;

Kio——为各机架操作侧刚度;

Kid——为各机架传动侧刚度。

标定前,操作人员可以选择F1-F7各机架的压力传感器(LC/PT模式)选择一种模式后,在标定成功后选择另外一种模式的压力差作为参考,计算辊缝预摆值:

式中:

∆Si0_op——为操作经验调平值;

Pos_cal_alt——为OS侧轧制力;

Pds_cal_alt——为DS侧轧制力。

对基础模型计算的调平计算值和操作经验调平值进行权重:

式中:

α——为基础设定权重系数;

关键参数获取方法

基础设定模块影响模型基础设定模块计算精度的因素主要是轧机刚度,保证基础设定辊缝值的精度,模型输入输出

小结:

根据轧机零调轧制力差和中间坯头部镰刀弯情况自动计算并下发预摆基底辊缝差,有效减少零调轧制力差和粗轧镰刀弯对精轧跑偏的影响,减少操作工干预程度,提高轧制过程稳定性;记忆调平按钮允许操作工在基底辊缝的基础上,结合多年的人工调平经验,根据钢种、宽度和厚度等不同来料情况对基底辊缝修正,提高板形控制的精准性。

参考文献:

[1]陈志荣,王喆.热连轧带钢带尾控制技术研究[J].宝钢技术.2016,(1).DOI:10.3969/j.issn.1008-0716.2016.01.001.

[2]刘义伦,凌于蓝,付卓.铝热连轧尾部跑偏控制模型及其仿真[J].工程设计学报.2013,(3).DOI:10.3785/j.issn.1006-754X.2013.03.010 .

[3]石树正,马立勇,付卓,等.铝板带热连轧过程纠偏预测函数控制建模及数值模拟[J].锻压技术. 2015,(8).DOI:10.13330/j.issn.1000-3940. 2015. 08.006

京公网安备 11011302003690号

京公网安备 11011302003690号