- 收藏

- 加入书签

发电厂主变冷却器全停跳闸方案优化与研究

摘要:随着经济社会发展进步,本质安全设计理念在各行各业得到贯彻和落实,在关系国计民生的电力行业,更应该将其贯彻到发电厂等关键设备全生命周期中。对发电厂主变冷却器全停跳闸回路设计方案进行优化与研究,并针对回路设计中存在的问题提出解决思路和防止误操作的措施。

关键词 冷却器全停;非电量保护;跳闸延时;电流判据

随着科学技术的发展,发电厂主变的容量越来越大,其安全稳定运行对于整个电网的稳定性影响越来越大,故障或停运造成的损失也更加巨大。如果在单位时间内变压器所产生的热能超过了变压器所散发出去的热能,就会导致变压器的温度升高。过高的温度会使变压器工作能力和效率降低,绝缘老化加速,寿命缩短,严重时会烧毁变压器。由此可见,变压器冷却器的可靠运行对变压器正常工作至关重要,而变压器冷却器全部停止运行失去冷却功能时应视情况发出报警信号或直接跳闸,及时将变压器从电力系统中切除,以免损伤变压器。

1.变压器冷却器全停判断逻辑

发电厂主变冷却方式一般采用强迫油循环水冷或风冷,变压器冷却器全停判断逻辑因不同厂站设计人员理念、操作习惯等的不同,设计略有差异,但也基本类似,均是首先判断变压器冷却器控制柜动力电源消失或者冷却器全部发生故障,再判断变压器的油温是否超过

75℃,超过则经20 min 延时跳闸,未超过75℃ 则经60,min延时跳闸。判断变压器冷却器控制柜双路电源消失通常采用两路动力电源监盘继电器常闭接点串联的方式实现,但冷却器故障判断则有所不同,有的厂站采用潜油泵电源空开常闭接点串联的方式,有的采用潜油泵动力回路接触器常闭接点串联的方式,还有的采用PLC判断冷却故障后再开出接点的方式。

常规的变压器冷却器全停跳闸实现方案主要有以下两种:第一种方案:在变压器冷却器控制柜利用时间继电器或PLC控制器实现20min或60min的延时计时后再将信号开出至变压器非电量保护装置,由变压器非电量保护装置实现跳开变压器各侧断路器切除变压器。第二种方案:将变压器冷却器全停信号和变压器油温信号分别引至变压器非电量保护装置,由变压器非电量保护装置软逻辑判断后再延时跳闸。

对比以上两种常规的设计方案,第一种方案的全停逻辑由变压器冷却器控制柜内的相关回路和时间继电器实现,非电量保护装置仅实现跳闸功能,而冷却器控制柜安装位置一般离变压器较近,电磁干扰和环境温度都较高,变压器冷却器全停回路的可靠性和延时计时的准确性都比较差;将变压器冷却器全停延时计时元件设计在非电量保护装置内有计时准确和启动保护装置录波记录的优点。故建议采用第二种方案,不在变压器冷却器控制柜实现计时功能,直接将冷却器全停相关信号引接至变压器非电量保护装置,由保护装置实现逻辑判断和计时功能。

2.一起变压器冷却器全停误动案例分析

常规的变压器冷却器故障全停跳闸方案在设计上存在明显不足,未在跳闸方案中判断变压器是否处于运行状态,变压器停运时由运行值班人员手动退出保护功能压板和跳闸出口压板以防止误动作。近年来,发生了很多起因运行人员误操作导致主变冷却器故障全停保护误动作的电力安全事件。下面对一起比较典型的案例进行分析。

2018年5月8日10时10分,某电厂运行人员将#1变压器(处于冷备用状态)的冷却器控制箱转换开关由“自动”切至“停止”,将变压器冷却器停止运行,变压器冷却器控制柜PLC误判变压器处于运行状态而发“冷却器全停信号”至#1变压器非电量保护柜报警,经 延时60min后,11时10分保护动作跳#1变压器高压侧开关。调查发现,导致事故的原因是上一班运行操作人员在执行#1发变组由热备用转冷备用操作过程中,由于工作繁忙忘记将#1发变组保护非电量保护柜相关功能压板和出口压板退出,使得处于冷备用状态的#1变压器相关非电量保护依然在投入状态,后续操作人员误以为变压器相关保护已退出,未到保护盘柜进行保护压板的检查确认就将变压器冷却器控制柜把手由自动状态切换至停止状态,变压器冷却器停止运行,变压器冷却器全停信号发送至变压器非电量保护柜和电站监控系统,监盘人员也以为相关保护出口压板已退出,并未对报警信号引起重视,未采取措施,直至变压器冷却器故障全停保护延时满足后动作出口跳开运行设备。

该起事故案例中,直接原因固然是运行人员未按照操作规程要求严格执行操作、监护、等制度,监盘人员对设备异常信号不敏感等,但也暴露出常规的变压器冷却器全停跳闸设计方案未遵循本质安全的设计理念,整个操作过程中某一个环节错误或者是控制失效后就会导致事故的发生,存在一定的安全隐患。

3.优化改进思路

综合前文的分析探讨,变压器冷却器故障全停跳闸回路的优化改进方案可根据变压器一次设备配置进行合理选择辅助防误判据,具体改进思路如下。

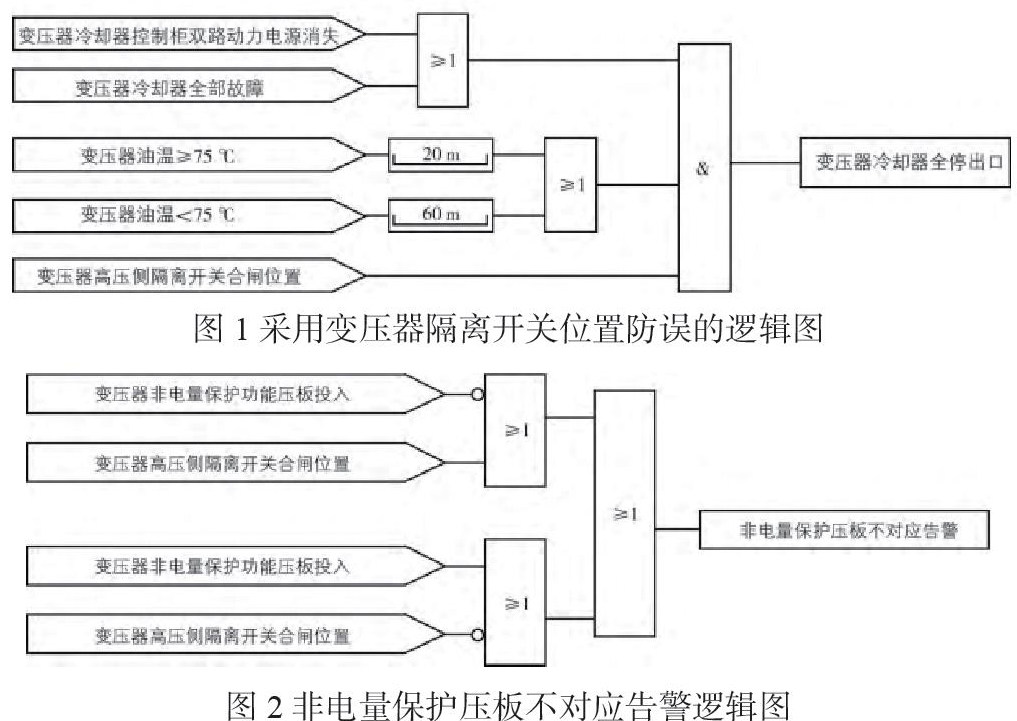

改进思路一:变压器高压侧套管内未安装电流互感器或电流互感器电流不易接取,则可采用变压器高压侧隔离开关合闸位置辅助触点做防误判据,判断逻辑如图1。此种方式还可以在非电量保护装置内做一个报警程序,当变压器高压侧隔离开关处于分闸位置而变压器电量保护功能压板投入时或者隔离开关处于合闸位置而非电量保护功能压板未投入时,保护装置均向站内监控系统报“非电量保护压板不对应”信号,以便监屏人员及时通知现场值班人员检查确认,报警逻辑图见图2。采用此种方式即使在运行操作人员操作失误时也不至于误动作跳开运行开关。

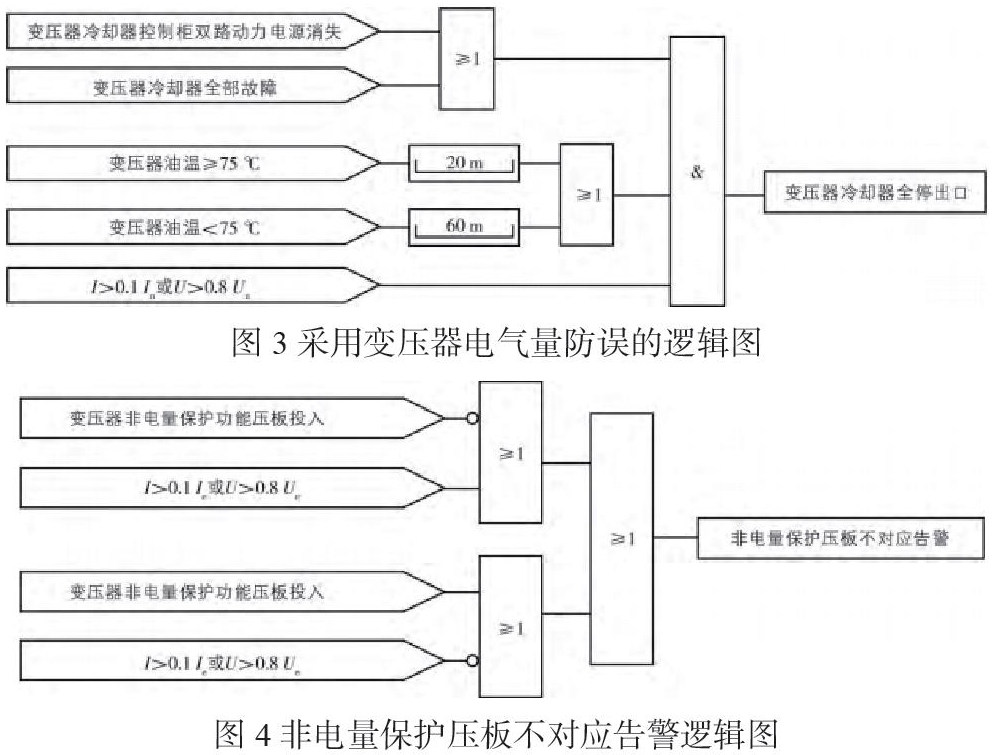

改进思路二:变压器高压侧套管内安装有电流互感器且容易接至非电量保护装置,则可将变压器高压侧电流接引至变压器非电量保护装置,利用该电流判断变压器是否在运行。当然,也可采用变压器高/低压侧电压互感器的电压来作为变压器是否投入运行的判据,判断 逻辑如图3。保护装置采集到电流或电压后,也可对保护功能压板和模拟量回路实现有效监盘,变压器高压侧电流大于0.1Ie 或电压大于0.8Ue而功能压板未投入,或者功能压板在投入状态而电流值小于0.1Ie或电压小于0.8Ue,非电量保护装置向站内监控系统报“非电量保护压板不对应”信号,及时提醒现场值班人员检查确认,报警逻辑图见图4。该方式较在变压器冷却器现地控制柜采用电流继电器的方案可靠性更强,并实现了电流回路或电压回路的有效监盘,也避免了人为误投功能压板或出口压板导致误动的可能。

5.结语

本文通过对国内主流的几种变压器冷却器全停跳闸回路的设计方案进行分析探讨,结合一起典型的人为原因造成变压器冷却器全停误动作的案例分析,提出回路设计的优化改进 思路,以供行业内相关人士在变压器冷却器控制回路设计或技术改造工作中借鉴,贯彻本质安全设计理念,尽量在设计上考虑人为过失或某些环节控制失效可能导致保护装置误动作的情况,从回路设计上提升设备的可靠性。

参考文献:

[1]王哲,李鑫婧,杨俊.220kV主变冷却器全停跳闸应急处置的几点探讨[J].湖南电力,2016,36(03):54-56+60.

[2]张颖春.主变冷却器全停跳闸回路优化研究及改造[J].技术与市场,2013,20(11):65+67.

京公网安备 11011302003690号

京公网安备 11011302003690号