- 收藏

- 加入书签

锦界煤矿智能矿山自动化开采技术与应用

摘要:矿产资源是我国产业经济发展的重要能源支撑。但是,因我国煤矿开采企业对矿层分布的分析能力不足,所以在矿产资源的开采过程中危险性系数较高,这就会严重阻碍我国对矿产资源的开发与保护。矿山自动化采矿技术充分结合自动控制技术、智能信息处理技术、机电技术等关键技术领域,完成科学合理的自动化采矿作业过程,有效提高了矿产资源的开发利用效率,同时降低人工采矿过程的危险性。本文从矿山自动化采矿技术着手,深入分析矿山自动化采矿技术的具体应用。

关键词:矿山;采矿技术;自动化

引言:当前,随着自动化、智能化时代的到来,各种新型的机械设备与自动控制逐步被应用于采矿作业中,尤其是自动化设备与技术在综采工作面上的应用,更是使得采矿作业实现了智能化,智能化综采自动化采矿技术符合当前能源开采行业现代化发展的要求,为安全、高效开采提供了良好的技术支持,

1 智能矿山自动化开采建设

1.1 矿山自动化建设原理

智能矿山自动化开采技术以实现井下综采、连掘工作面自动化作业和运输、通风、排水、辅助运输自动一体化操作为目标,以采煤机和液压支架的截割、跟进相互配合与破碎机和灵敏感知的远程监控操作为手段,以建设智能平台、生产控制、执行系统为核心,实现信息采集全覆盖、数据资源全共享、统计分析全自动、业务管理全透明、人机状态全监控、生产过程全记录。

1.2 矿山自动化建设方案

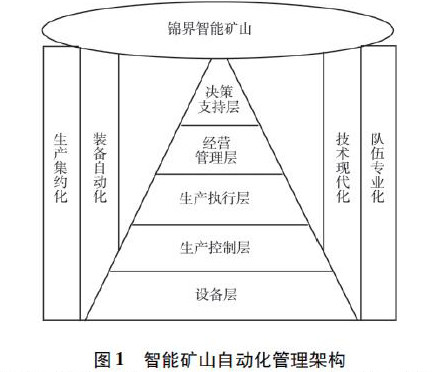

锦界智能矿山建设总体规划为5层架构,智能矿山自动化管理架构如图1所示。

重点针对生产控制层和生产执行层内容进行改造建设,智能矿山建设主要内容如图2所示。

2 系统自动化控制技术

2.1 工作面设备控制技术

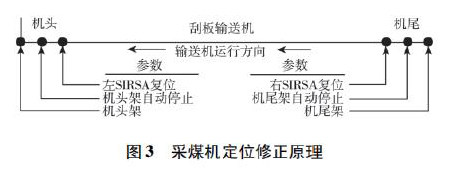

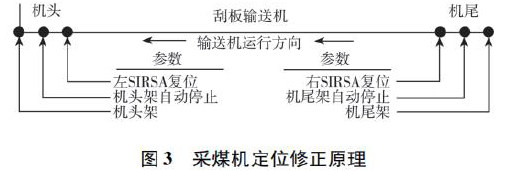

通过在工作面安设无线通讯设备,实现集中控制器对采煤机、支架和输送机远程控制。采煤机根据开切眼记忆轨迹进行割煤,记忆轨迹可由集控器重新设置。同时,改造了采煤机电控系统,加装了定位、倾角、采高传感器和煤岩识别设备,数据经集控系统处理后传至支架电控系统,完成跟机移架作业。采煤机在工作面行走时根据监测D齿轮脉冲来确认煤机位置,以支架编号来确认煤机位置,精确到0.1支架。在左右牵引部上安装有复位传感器,在机头尾过渡槽帮上焊接有复位磁铁,当煤机行走靠近磁铁时系统监测到复位信号,自动修正采煤机位置,为两端极限位置停机提供保障。液压支架均安装了红外发射器,配合煤机定位传感器,使集控系统对采煤机精确定位并控制直接提前收起或追击伸出护帮板,采煤机定位修正原理如图3所示。转载机设有负荷传感器,当载荷量过大时,集控系统接收数据,对刮板输送机发出停机命令。

2.2 泵站控制技术

通过在泵站安设温度、压力传感器实现对泵站运行时温度、油压、水压、各管路压力进行实时监测,集控系统根据反馈压力和温度控制电磁阀,实现泵站加载、卸载及停泵的操作。

2.3 无线通信技术

为实现工作面与调度中心数据的高速传输,通过在综采工作面和两侧巷道等距安装无线通讯综合分站,由集控系统各分站经连接,实现工作面巷道无线网络全覆盖,同时通过搭建井下万兆工业环网,完成IT基础建设。

2.4 视频监控技术

为实现无人操作设备作业,分别在液压支架、采煤机机身和摇臂、刮板输送机机和机尾以及马蒂儿安装可转动监控摄像头。具体技术如下:①每隔4架液压支架安装1个可转动监控摄像头完成对工作面无死角监控,同时,每隔10架液压支架安装一个红外传感器,在摄像清晰度差时,完成采煤机红外辅助成形;②采煤机上摄像头用于对机身核心部位、摇臂实时监控以及补充机身前方工作面视频影像,摄像头由集控系统控制随采煤机运行转动;③输送机和摄像头主要用于监控煤流状态和是否有无法运输的大块煤。

3 综采工作面生产应用

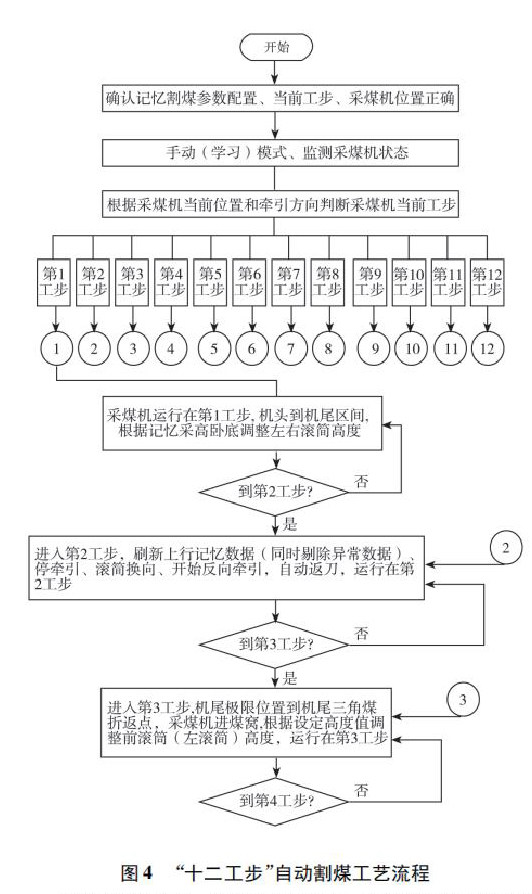

3.1“十二工步”自动割煤工艺

锦界煤矿由集控系统控制进行的综采工作面自动化采煤技术已在31115、31214、31410工作面成功应用,并形成了该技术下的“十二工步”综合机械化自动割煤工艺,主要通过设置自动化割煤区间和两端三角煤折返点可以控制采煤机在指定点执行规定割煤动作。“十二工步”自动割煤工艺流程如图4所示。

具体操作步骤如下:①机头到机尾区间,根据记忆采高卧底调整左右滚筒高度;②机尾极限位置,停牵引、滚筒换向、自动返刀,反向牵引;③机尾极限位置到机尾三角煤折返点,采煤机进煤窝,根据设定高度值调整前滚筒(左滚筒)高度;④机尾三角煤折返点,停牵引、滚筒换向、自动返刀,反向牵引;⑤机尾三角煤折返点到机尾极限位置,根据记忆采高卧底调整左右滚筒高度;⑥机尾极限位置,停牵引、滚筒换向、自动返刀,反向牵引;⑦机尾到机头区间,根据记忆采高卧底调整左右滚筒高度;⑧机头极限位置,停牵引、滚筒换向、自动返刀,反向牵引;⑨机头极限位置到机头三角煤折返点,采煤机进煤窝,根据设定高度值调整前滚筒(右滚筒)高度;⑩机头三角煤折返点,停牵引、滚筒换向、自动返刀,反向牵引;k瑏瑡机头三角煤折返点到机头极限位置,根据记忆采高卧底调整左右滚筒高度;l瑏瑢机头极限位置,停牵引、滚筒换向、自动返刀,反向牵引。

3.2 实施效果

(1)首次实现了采煤机的双向双轨迹自动记忆割煤功能;成功解决了采煤机机头机尾割透不自动返刀或误抬刀等问题;杜绝记忆割煤过程中煤机滚筒误割转载机的现象;减少了采煤机自动割煤工艺过程中人工干预工作量和自动割煤加甩刀对记忆数据的准确性的影响;有效补充了记忆割煤过程中控制不足。(2)减少了正常生产时工作面作业人员,同时采煤机司机主要由实际操作变为观察和干预,大大降低工作强度,减少员工职业健康危害;将控制台,马蒂儿及机头工3个岗位合并,在马蒂儿处安装集控系统,只需1人即可完成3个岗位工作,实现综采工作面自动化后可极大程度上节约人工成本。(3)“十二工步”自动割煤工法在神东锦界煤矿31115、31214、31410综采工作面成功使用。

3.3 存在问题

(1)锦界煤矿已实现综采工作面自动化作业,但仍需要人员巡视,距离自动无人化开采和智能化开采需要继续突破集控、煤岩识别等核心技术。(2)系统稳定程度不足,遇到特殊地质构造和工作面割三角煤进刀时,集控系统操作误差大,远程操作效果不理想,需要人工干预作业。(3)监控清晰度有限。工作面生产时煤岩粉尘以及降尘水雾会对影像采集清晰度有很大影响,需要进一步精化井下监测设备布置和提高设备除尘能力。

结 论:

综上所述,本文介绍了锦界煤矿集控系统设计和各子系统控制技术,能够实现集控系统控制下三机配合割煤,转载机超载停刮板输送机以及工作面无死角监控,为进一步透明工作面数字化的建立奠定了基础。通过设置自动化割煤区间和两端三角煤折返点可以控制采煤机在指定点执行规定割煤动作,将自动化割煤循环细分为12工步。“十二工步”自动割煤工艺实现了远程操控采煤,保护从业人员安全健康,提高了设备作业效率,实现煤矿由劳动密集型向技术密集型转变;通过“机械化换人、自动化减人”保障矿井安全生产,社会效益显著。

参考文献:

[1]李国清,王浩,侯杰,胡乃联. 地下金属矿山智能化技术进展[J]. 金属矿山,2021(11):1-12.

[2]王国法,刘峰,孟祥军,范京道,吴群英,任怀伟,庞义辉,徐亚军,赵国瑞,张德生,曹现刚,杜毅博,张金虎,陈洪月,马英,张坤. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(08):1-36.

[3]J.普基拉,R.马蒂凯嫩,朱敏. 矿山自动化是获利的关键[J]. 国外金属矿山,1995(06):48-53.

[4]王国法. 分类分级推进智能化矿山建设——祝贺《智能矿山》创刊[J]. 智能矿山,2020,1(01):4-20.

京公网安备 11011302003690号

京公网安备 11011302003690号