- 收藏

- 加入书签

基于系统工程流程的可拆换离子交换器产品开发

摘要 本文通过系统工程流程,从理解系统需求、客户痛点,并形成产品包需求,同时挖掘竞争力需求,在需求牵引下,结合架构设计原则,形成各个单独模块,并针对各个模块进行详细方案设计。通过描述了整个产品开发过程,产生了一些设计文档,最终形成了组织能力。

关键词 需求 系统工程 离子交换器

1.引言

离子交换器的主要作用是抑制燃料电池电堆冷却液的电导率的升高,冷却液电导率的升高,降低了整车的绝缘性,使整车的绝缘风险大幅度提高。随着燃料电池系统在使用过程中,系统中不断析出离子,导致冷却液电导率成升高趋势,当电导率达到10μs/cm时,离子交换器的寿命终止,需要进行更换。而现在市场上的离子交换器都是不可拆卸的,由于连接离子交换器的软管没有关闭阀门,导致在拆卸过程中会有大量的冷却液流出,从而导致客户的维护成本提高以及维护保养体验差。

2.产品需求分析

2.1.理解产品在系统中运行情况

离子交换器位于冷却系统,属于冷却系统的一个零件。绘制系统交联图的目的是理解产品在系统中的作用,以及与上下游零件的交互;离子交换器布置在膨胀水箱与散热器之间,离子交换器的进水口与膨胀水箱的溢流口相连,出水口与膨胀水箱相连接,在工作中,冷却液随着温度升高而膨胀,从散热器排气口流出,经离子交换器进入到膨胀水箱,实现离子交换。根据某项目了解,膨胀水箱高于离子交换器约100-200mm,水泵的工作压力为200kPa,水泵的流量为180L/min,电堆出水温度最高85℃。

综合以上信息,与客户澄清后主要参数是,经过离子交换器的流量为5L/min(客户预估),最高工作温度为85℃,最高压力为180kPa。

2.2.理解离子交换器在系统中的作用

根据应用场景分析,对于新加入的冷却液电导率一般低于2μs/cm,但由于在运行过程中,系统中不断析出离子,使冷却液的电导率升高,进而影响系统的电绝缘性, 离子交换器的作用是通过树脂交换冷却液中的离子,降低电导率,维持系统的电绝缘性在合理的水平。

通过系统运行场景分析,从系统的低温冷启动直至正常运行过程中,以冷却液的流动方向为主线,绘制系统的功能流图,当冷却液温度<5℃时,启动PTC加热,冷却系统执行小循环,冷却液不经过散热器和离子交换器;当5℃≤冷却液温度≤40℃时,冷却系统执行小循环,PTC加热不启动,冷却液不经过散热器和离子交换器;当40℃≤冷却液温度<60℃时,部分冷却液经过散热器,这种状态下,会有较少的冷却液经过离子交换器;当60℃≤冷却液温度<85℃时,电堆系统处于最佳工作状态,一般要求进出电堆的冷却液温差不超过10℃,由于冷却液热胀冷缩,温度越高,从散热器溢流出的冷却液流量最大,也就是经过离子交换器的流量最大。

综上所述,只有大循环开启时,离子交换器才会有冷却液通过,才能起到降低电导率的作用,冷却液的温度越高,经过离子交换器的流量越大。

2.3.确定离子交换器的功能性需求

流阻:由于有冷却液通过离子交换器,就会产生一定的阻力,由于离子交换器处于冷却液的支路上,因此,经过离子交换器的流量与经过散热器的流量存在一定的分配关系,假设主流道流量不变,各支路的流量与各支路的阻力成反比关系,即离子交换器的流阻越大,经过离子交换器的流量越少,反之,经过离子交换器的流量越大。

交换容量:每单位数量(重量或体积)树脂能进行离子交换反应的化学基团的总量。它反映了离子交换器的寿命。

2.4.关键业务场景分析

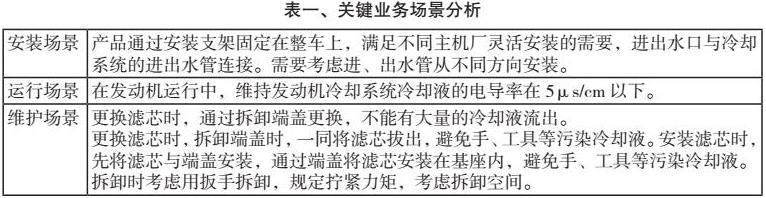

按照安装、运行、维护、废弃、拆解的时间线,描述这些场景对产品结构的影响,各场景分析见表一

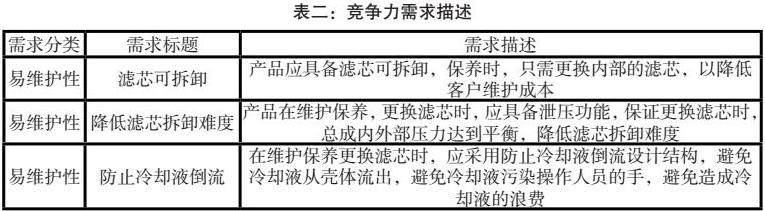

通过上述分析,挖掘竞争力需求见表二。

3.产品总体设计

3.1.离子交换树脂选择

离子交换树脂是带有官能团(有交换离子的活性基团)、具有网状结构、不溶性的高分子化合物。通常是球形颗粒物。

离子交换树脂根据孔隙结构可以分为凝胶型和大孔型两种。

根据树脂特性及行业经验,选择凝胶型混床树脂。

3.2.维护场景设计思路

离子交换器倒置安装。倒置安装可以防止更换滤芯时,壳体中的冷却液全部流出,造成浪费。

设置出口单向阀。考虑到维护时冷却液不能大量流出,由于冷却系统压力为正压,离子交换器的位置不是处于最高位置,在本项目上,是仅次于水箱的第二高位置,系统停止运行后,结合系统交联图,水箱中的冷却液会从离子交换器的出口流出。因此,在出口通道设置出口单向阀,出口单向阀处于常闭状态,在系统运行时,冷却液从出口通道打开出口单向阀流出;维护时,倒流的冷却液无法通过出口单向阀,实现冷却液无法从离子交换器大量流出。

设置进口单向阀。考虑到不同客户的布置要求,冷却液会从进水孔道流入离子交换器,造成冷却液在维护时大量流出。因此在进水孔道设置进口单向阀,在运行时,进口单向阀处于打开状态,维护时,进口单向阀处于关闭状态,保证冷却液不会从进水孔道大量流出,改善维护体验。

滤芯与端盖采用卡扣设计。考虑到更换时,避免工具、手等污染冷却液,端盖与滤芯采用卡扣设计,拆卸端盖时,通过端盖将滤芯带出来,更换滤芯后,将滤芯与端盖组装在一起,通过端盖将滤芯固定在基座上。

考虑到端盖拆卸,端盖须设计出可供扳手或套筒拆卸的凸台,尺寸应匹配相应的扳手规格。

4.详细方案设计

4.1.基座方案设计

基座上设置在相对侧分别设置进水管和出水管,这样设置的好处是同侧进水和出水,相对侧进水和出水,满足不同客户的需求,避免重复开模具。考虑到金属会影响冷却液电导率,基座采用塑料材料加工,进出水通道可以根据实际情况选择注塑时打通。

基座上标示进出水方向,用箭头表示,便于识别进水管和出水管。

为降低模具费用,进水管和出水管尺寸结构一样,可以互换。

进出水管设置防脱筋,用于安装卡箍后,防止客户的水管从水管上脱出。进出水管与基座采用旋转摩擦焊接。

为保证停机时,防止冷却液倒流,在进出水道上分别设计有单向阀,保证在运行时,单向阀打开;而在拆换时,单向阀处于关闭状态,避免在保养时冷却液流失,为用户降低了使用成本。

4.2.壳体方案设计

基座与壳体采用两体设计,目的是如果树脂装填量增加,滤芯可以在长度方向延长,同时只需将壳体与滤芯匹配延长,就可以满足使用要求,避免基座和底盖重复开模。基座与壳体采用旋转摩擦焊接。

4.3.底盖方案设计

底盖与壳体拧紧采用螺纹连接。

底盖拧紧后,顶紧滤芯,保证滤芯在壳体内部不晃动。滤芯底盖设计有凸台,与底盖卡台配合,在进行维护保养时,先将滤芯与底盖装配,再通过底盖将滤芯装入壳体内,最后拧紧底盖。

4.4.安装支架设计

安装支架设计成可以360°旋转安装,目的是适应不同安装支架与进出水口的角度,尽量减少开模。

5.结论

基于系统工程流程的离子交换器的设计,通过需求捕获,加深对业务的理解,提出了竞争力需求。在竞争力需求的牵引下,完善产品设计方案,主要体现在以下几点:

1、根据架构设计原则,确定了产品的基本框架,拆分出几大模块,通过模块化设计,降低了系列化开发成本。

2、根据需求,选择合适的技术路线。完成各个模块的详细设计。

3、在各个模块的设计中,考虑可靠性和可维护性等关键质量属性。

通过系统工程的产品设计,形成了多项专利,在向客户的推广过程中,得到广大客户的普遍认可。

京公网安备 11011302003690号

京公网安备 11011302003690号