- 收藏

- 加入书签

大型厂房混凝土牛腿柱钢木结合加固一次成型方法

摘要:在传统的建筑工程施工中,我们都是使用木模板对牛腿进行施工作业,需采用较多对拉螺杆或步步紧措施进行拉结加固,施工过程中加固不实可能造成牛腿偏位等质量问题。本方案通过采用牛腿钢模与柱木模结合施工,简化牛腿加固难度,提高工作效率及牛腿质量成型效果,既保证了建筑工艺,也提升了回收价值,可以减少传统木料等资源浪费,节能、环保、低碳。

关键词:厂房;混凝土牛腿;牛腿钢模板;钢木结合;加固;一次成型

1 前言

随着我国科技和经济快速发展,在劳动力、工业配套能力、国内市场规模以及自身发展的速度等方面存在一定优势,伴随着工业的成长,我国的工业厂房工程也将高速成长。目前我国部分行业面临转型升级的战略机遇,国家也出台了相关政策促进产业结构调整和完善,工业地产迎来全新发展新浪潮。作为工业厂房建筑,根据工业生产连续性及工段间产品运输的需要,多数工业厂房内设有吊车,吊车梁是支撑桥式起重机运行的梁结构。梁上有吊车轨道,起重机通过轨道在吊车梁上来回行驶,其起重量轻的可为3~5t。牛腿就是在厂房中支承吊车梁用的,一般跟立柱连在一起,吊车梁固定与牛腿上端,牛腿将吊车梁承受的重力分散传递给立柱。常规钢柱配钢牛腿、土建柱配钢筋混凝土牛腿。混凝土框架结构的厂房,采用混凝土牛腿较普遍,牛腿规格一般都相同,为保证混凝土牛腿施工质量,牛腿外凸结构一般同柱子一同浇筑施工,在传统的建筑工程施工中,我们都是使用木模板对牛腿进行施工作业,但由于牛腿为外凸结构,形状不规则,加固方式较为复杂,牛腿尺寸一般不大,需将整块木模板裁剪牛腿形状,在使用钢钉木方拼接成牛腿形状,在进行加固施工。由于牛腿突出形状,需采用较多对拉螺杆或步步紧措施进行拉结加固,为防止混凝土浇筑时竖向受力产生爆模或成型质量偏差,还需在牛腿下设置钢管支撑,牛腿下方为斜面,钢管支撑不好加固受力,因此会在内支撑架上连接其他钢管从四周对牛腿进行支撑,此方法加固不仅造成模板木方材料可周转利用率低,工人施工效率也低,施工过程中加固不实可能造成牛腿偏位等质量问题。

综上所述,为了提高施工效率,避免资源浪费,提高牛腿成型质量,通过采用牛腿钢模与柱木模结合施工,简化牛腿加固难度,提高工作效率及牛腿质量成型效果,并可拆卸循环使用,满足绿色环保的施工理念。具有节约工期、拼装灵活、安装简易、可周转使用、施工方便、安全可靠等优点。

2 方法特点

2.0.1绿色环保,材料可周转

牛腿位置采用木模施工时,由于形状不规则,拼装加固较复杂,混凝土浇筑后,模板拆除后可周转使用性较差,基本不能二次使用。采用钢模板施工,钢模板一体化强,可多次周转使用,常规情况下,可周转50-100次。

2.0.2拼装灵活,安拆简易

牛腿位置采用木模施工时,需根据牛腿尺寸进行木模板切割后进行装订施工,工序较复杂,牛腿钢模由2部分模板组成,以螺母进行拼接,一次完成模板定型,安装简易,施工方便。

2.0.3加固可靠,成型质量好

牛腿钢模下无需设置独立钢管支撑,可以减少材料资源浪费,钢模板加固系统部件强度高,组合刚度大,板块制作精度高,拼缝严密,不易变形,模板整体性好,抗震性强,混凝土成形质量好。

3 适用范围

本方法适用于工业厂房同规格混凝土牛腿柱施工,定制钢模板,周转利用。

4 工艺原理

4.0.1传统的模板,耐用度较低、强度不够,容易导致出现施工质量、施工效率和施工安全等问题。相比传统模板,钢模板技术优势显著。钢模板稳定性好、承载力高、刚度大,拆模后混凝土表面平整光洁,有效杜绝类似木模板拼缝不严导致的漏浆、涨模等现象,不管是光滑度还是平整度都远高于木模施工工艺,让施工质量更有保证。钢模工艺的建筑材料刚度强,周转次数高,既保证了建筑工艺,也提升了回收价值。钢模工艺,可以减少传统木料等资源浪费,节能、环保、低碳。

4.0.2传统混凝土牛腿木模加工工艺,突出牛腿位置加固木材使用后无法再周转使用,拆模后木料就报废,为保证成型质量,大量采用对拉螺杆或者步步紧、钢丝等拉结工具,牛腿周边设置支撑,斜支撑在内支模架上,容易导致支模内架验收不合规情况发生,现场感官较混乱。钢模板加连接钢管的加固方式简洁、可靠,整体性好。

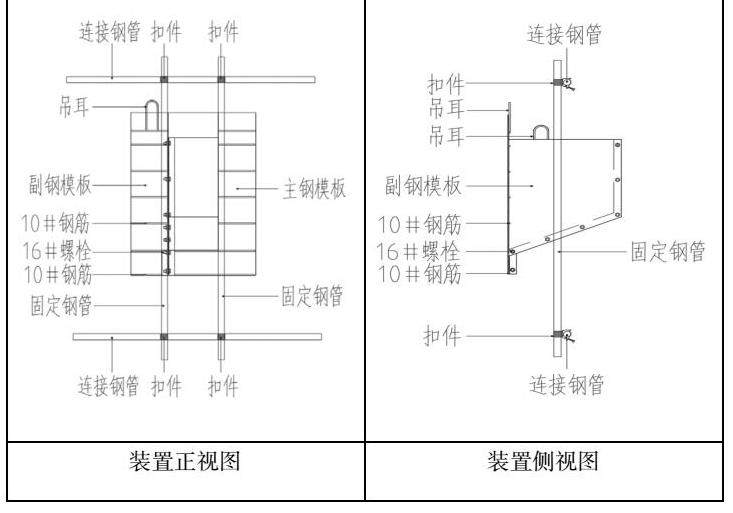

4.0.3该方法装置组成部分包括:主钢模板,副钢模板,16#螺栓,固定钢管,吊耳,扣件,连接钢管,Φ10钢筋。具体组成如下图所示:

4.0.4牛腿突出结构及该段柱结构面采用钢模板,钢模板自行设计加工,牛腿钢模板分为两块,即主钢模板,副钢模板,两块模板均设置了吊环,方便工人搬运提升钢模板,两块模板到位拼接时采用16#螺栓进行加固连接,形成完整的牛腿钢模板。模板安装方便,拼接速度快。

4.0.5钢模板与柱木模板拼接的下沿,采用Φ10钢筋与钢模板下沿焊接成一个整体,使钢模板下端厚度达到钢板厚度5mm加钢筋直径10mm,总厚度可达到15mm,可以与下部柱15mm木模板直接进行对接。牛腿钢模板两侧柱模板横向按一定间距在钢模板上继续焊接Φ10的钢筋,使柱模板竖向加固背楞(木方或者方通)从柱根到梁底,将钢模板和木模板同时进行竖向背楞加固,再采用方圆扣抱箍进行加固。牛腿钢模板不需要额外采用对拉螺杆,步步紧等加固方式,加固更简便,也不因为钢模而需要额外的加固装置,采用常规木方及方圆扣即可完成模板加固施工。加固方式操作简便,施工效率高。

4.0.6牛腿突出结构,为防止混凝土浇筑时竖向受力产生爆模或混凝土浇筑整体太大导致位置偏差,主钢模)与副钢模板分别与固定钢管焊接成形一体,固定钢管上下分别与连接钢管采用扣件与支模架体横杆相连,达到加固作用。无需在牛腿下独立设置钢管支撑,可以减少材料资源浪费,钢模板加固系统部件强度高,组合刚度大,板块制作精度高,拼缝严密,不易变形,模板整体性好,抗震性强。

5 施工工艺流程及操作要点

5.1 施工工艺流程

大型厂房混凝土牛腿柱钢木结合加固一次成型施工工艺流程为:牛腿钢模板加工→内支模架搭设→柱钢筋、牛腿钢筋绑扎→牛腿预埋件安装、调平→钢筋、预埋件验收→柱模板、钢牛腿安装加固→模板验收→混凝土浇筑→混凝土强度达到后,牛腿钢模板拆除循环使用。

5.2 主要施工方法

5.2.1牛腿钢模板加工

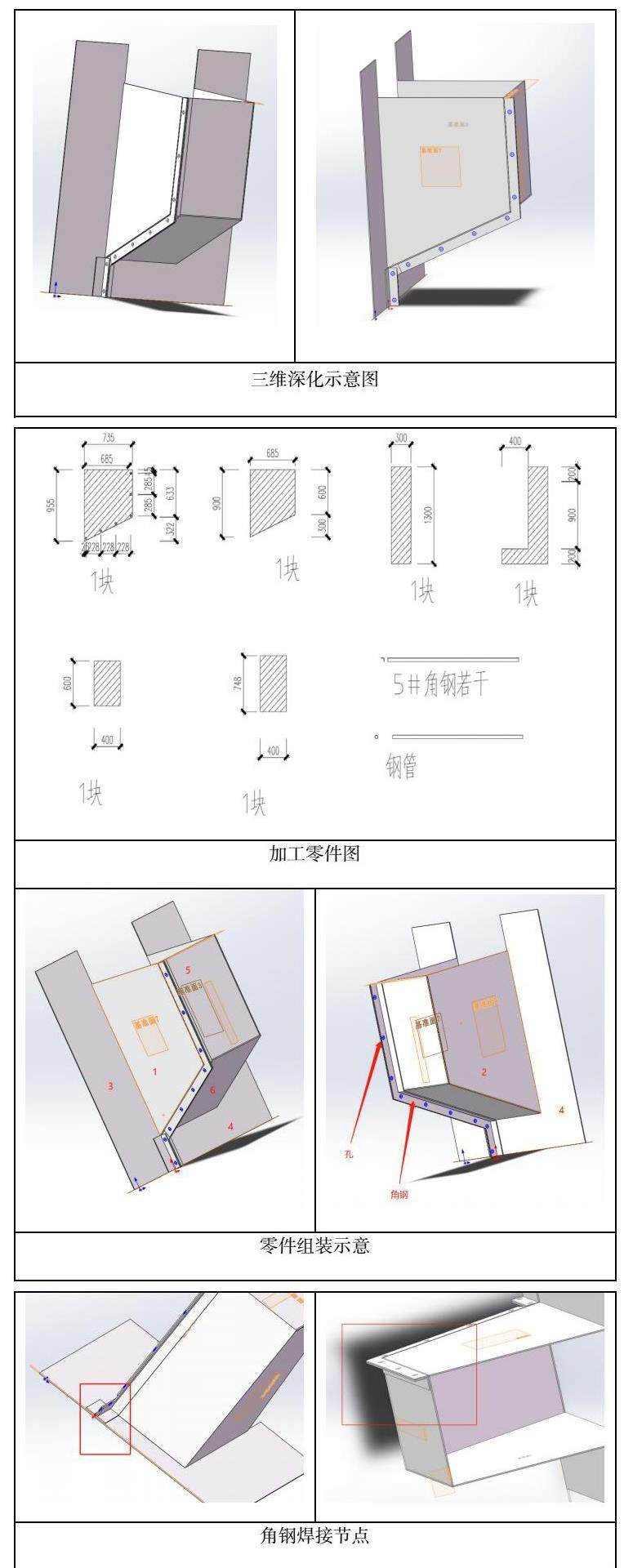

根据施工图纸牛腿柱尺寸,先对牛腿钢模板外形进行设计,再从实用性及可行性方向进行探索思考,为保证搬运方便及拆模需要,整体钢模板拆模困难,将钢模分为主钢模板(1)与副钢模板(2)两个部分,钢模板采用0.5mm厚钢板及50×5的角钢加工而成,连接位置在角钢上开直径18mm的孔洞,空洞连接两个模板,采用直径16mm的螺栓、螺母穿孔进行连接,可形成整块钢模板。

钢模由各块板拼接焊接成型,深化出加工图,一个牛腿钢模所需材料如下:

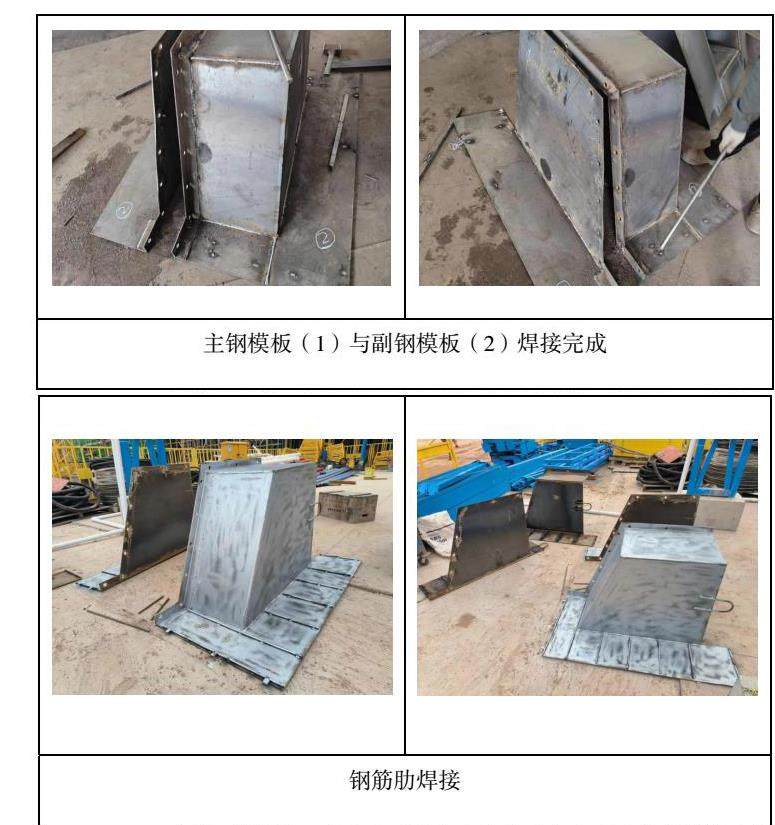

5.2.1.1主体框架加工:准备好加工材料,材料0.5mm厚钢板,5#角钢。进行主钢模板(1)与副钢模板(2)主体框架焊接。

5.2.1.2:钢筋肋焊接:钢模板与柱木模板拼接的下沿,采用Φ10钢筋与钢模板下沿焊接成一个整体,使钢模板下端厚度达到钢板厚度5mm加钢筋直径10mm,总厚度可达到15mm,保证其可与下部柱15mm木模板直接进行对接。牛腿钢模板两侧柱模板横向按一定间距在钢模板上继续焊接Φ10的钢筋,使钢模板和木模板可直接采用竖向背楞加固。

5.2.1.3:连接钢管焊接:为为防止混凝土浇筑时竖向受力产生爆模或混凝土浇筑整体太大导致位置偏差,主钢模板与副钢模板分别与固定钢管焊接成形一体,与支模架体连接加固。

5.2.1.4:吊耳焊接:为方便钢模板搬运,在钢模板上设置一个吊耳环。

5.2.2内支模架搭设

首层地坪垫层施工完成后,进行首层内支模架体搭设,厂房首层一般层高较高,可采用钢管架和盘扣架进行施工。

5.2.3柱钢筋、牛腿钢筋绑扎

支模架搭设过程中可进行竖向柱钢筋对接施工,支模架搭设完成后,绑扎柱箍筋,并绑扎牛腿钢筋,钢筋绑扎后对牛腿标高进行复核,复核合格后进入下一道工序。

5.2.4牛腿预埋件安装、调平

钢筋调平后,进行预埋件预埋施工,牛腿预埋需注意进行标高调平。施工完成后可进入下一道工序

5.2.5钢筋、预埋件验收

通知监理进行验收,钢筋验收合格后可进行下一道工序。

5.2.6柱模板、钢牛腿安装加固

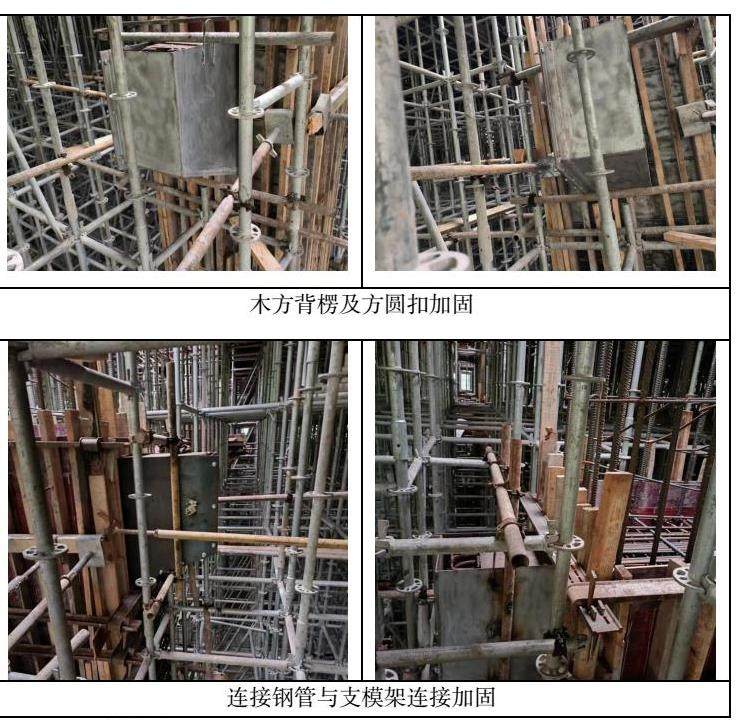

牛腿柱第一次浇筑至牛腿面上10cm,牛腿以下柱模板采用15cm厚木模,竖向采用木方背楞,再采用方圆扣进行加固,将牛腿钢模板安装后,使用竖向木方背楞从柱根到牛腿面加固,将钢模板和木模板同时进行竖向背楞加固,再采用方圆扣抱箍进行加固。

加固做法如下图:

由于牛腿突出结构,为防止混凝土浇筑时竖向受力产生爆模或混凝土浇筑整体太大导致位置偏差,牛腿两侧钢模板分别与固定钢管焊接成形一体,固定钢管采用钢管和扣件与支模架体横杆相连,达到加固作用。

5.2.7模板验收

通知监理进行柱模板验收,验收合格后可进行下一道工序。

5.2.8混凝土浇筑

混凝土分层浇筑,浇筑时按要求振捣,混凝土先浇筑至牛腿面标高,待混凝土初凝后,再浇筑至牛腿上方10cm。

5.2.9混凝土牛腿强度达到后,将加固螺栓松开,可将牛腿钢模板拆除,牛腿钢模板拆除后可循环使用。

6 效益分析

6.1经济效益

相比于传统木模板施工,采用本方法施工,简化牛腿加固难度,提高工作效率及牛腿质量成型效果,并可拆卸循环使用。节约材料突然费用,人工修补费用,工期费用。

6.2 环保效益

本方法施工工程中通过减少木质材料使用,简化牛腿加固施工,节约施工工期、减少施工步骤、提高材料利用,从而减少碳排放。符合节能减排的建筑发展需求,故同时起到节材、节能及环境保护的作用。

6.3 社会效益

牛腿混凝土成型质量更好,有效杜绝类似木模板拼缝不严导致的漏浆、涨模等现象,不管是光滑度还是平整度都远高于木模施工工艺,让施工质量更有保证。钢模工艺的建筑材料刚度强,周转次数高,既保证了建筑工艺,也提升了回收价值。

7.结束语

本方案采用的钢模板材料为5mm厚钢板,可继续换其他材料进行进一步探索,比如可采用铝材料制作牛腿铝模板,降低模板重量等等。对于混凝土牛腿一次成型模板的探索,可更好促进新工艺的探索,可为今后类似工程的施工提供一定的经验参考。

京公网安备 11011302003690号

京公网安备 11011302003690号