- 收藏

- 加入书签

钙基固定床脱硫工艺在高炉热风炉烟气脱硫中的工程实践

摘要:钙基固定床烟气脱硫工艺在高炉热风炉烟气脱硫中,工艺流程简单,不额外产生废水,脱硫效果良好,满足超低排放要求。钙基脱硫剂短时间内对烟气量的波动不敏感,对温度的适用性强,脱硫剂性质稳定,不存在安全风险。同时脱硫剂能拦截烟气中的灰尘,实现烟气深度除尘的效果。

关键词:高炉热风炉烟气、二氧化硫、干法脱硫、钙基固定床

一、前言

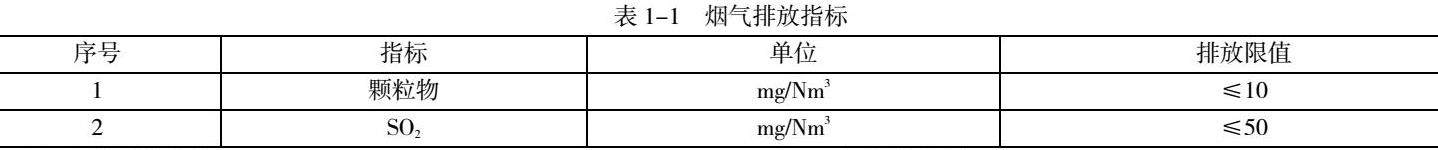

根据《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号),附件2.企业超低排放指标限值中炼铁热风炉颗粒物、二氧化硫、氮氧化物排放浓度小时均值原则上不高于10、50、200mg/Nm3。结合企业自身发展及环保要求提高的可能性,经过脱硫改造后热风炉烟气排放指标如下表1-1。

二、工艺原理介绍

根据热风炉运行个数的不同,运行模式有“两烧一送”“两烧两送”(交叉并联送风)等,在热风炉切换过程中高炉热风炉烟气量也将进行相应改变[1]。热风炉烟气具有以下特点:1、热风炉投运期间,各热风炉交替燃烧,不能熄火停炉,脱硫设施需长期、高效、稳定运行;2、热风炉烟气温度波动大,预热器故障时高达 250 ℃,脱硫设施需适应宽温度窗口[2]。颗粒状钙基脱硫工艺从反应器工艺流程上可分为固定床和移动床两种脱硫工艺。对于SO2浓度低的烟气,优先考虑选用固定床工艺;对于SO2浓度高的烟气,基于脱硫剂初装量及脱硫系统占地面积的考虑,可以采用移动床工艺。

本文介绍颗粒状钙基固定床干法脱硫工艺。

脱硫剂由电动葫芦提升至脱硫装置顶部,通过加料斗加入固定床内部。烟气经烟道由反应器下部进入脱硫反应器,烟气自下而上穿过脱硫剂床层反应区,脱硫剂中的钙基活性组分与SO2发生化学反应,生成CaSO4,实现烟气净化的目的。反应一定时间后,固定床下部钙基脱硫剂活性下降,打开固定床底部卸料阀,放出一定量完全反应的失活脱硫剂,同时打开顶部加料阀,往固定床内添加相应量新鲜脱硫剂,保证脱硫装置脱硫效率。由于固定床进出口烟气均有电动开关阀,可以离线单个反应器单元,更换脱硫剂时整个脱硫装置不需要停机,可以实现在线更换脱硫剂,保证与生产的100%同步运行率,同时更换出来的失活脱硫剂可以用于建材、水泥等行业,实现资源再生。

2.1钙基脱硫剂的脱硫机理

脱硫剂内空隙率较高,具有较强的吸附能力。烟气通过脱硫剂微孔隙结构进入脱硫剂内部与钙基活性物质进行反应,反应过程符合气-固非均相反应特征[3]。

烟气中的SO2、O2组分到达脱硫剂表面后,少部分吸附在脱硫剂的表面,大部分通过分子扩散作用进入脱硫剂的内部,与脱硫剂中有效活性组分氢氧化钙发生反应,在助剂富氧及催化作用下反应生成稳定产物CaSO4。

SO2 + 1/2 O2 + Ca(OH)2 → CaSO4 + H2O

其反应过程主要有以下几个步骤:

1)SO2随烟气到达脱硫剂表面,少部分被表面所吸附;被脱硫剂表面吸附的SO2气体,与表面上的Ca(OH)2反应,生成CaSO3,CaSO3与烟气中氧在脱硫剂所含助剂的催化作用下发生反应生成CaSO4。

2)大部分SO2通过脱硫剂微孔进入脱硫剂内部;SO2到达脱硫剂内部后,吸附在助剂的表面,在助剂的催化作用下与烟气中的氧发生反应,生成SO3,SO3与Ca(OH)2发生反应,生成CaSO4。

3)烟气中的其它酸性气体如HCl、HCN、HF、H2S等在脱硫过程同时被脱除。

2.2钙基脱硫剂

钙基脱硫剂以氢氧化钙为主,添加少量催化剂经挤压、烘干成型的固体干态梅花状柱形颗粒。

脱硫剂外观:颗粒状(圆柱或叶形柱状,颜色根据有配方可不一样),

外形尺寸:6~30mm

堆积密度:0.6~0.7t/m³

主要成分:Ca(OH)₂≥70%

饱和硫容:≥30%

运行空速:小于400h-1

建议使用气体温度:80~380℃

粉末率:3%

平均径向抗压碎力:≥100N/cm2

2.3技术特点

该工艺具有以下技术特点:

1)系统可以除去SO2 和粉尘,SO2的脱除率最高可达到90%以上, 能去脱除湿法难以除去的 SO3 。

2)能除去废气中的多氯氧杂环化合物(如二噁英),重金属(如汞、铅、铜、砷)及其它有害物质;

3)干式处理工艺,不需要加水,对烟囱的侵蚀和腐蚀性极小;

4)设备简单,操作方便,可灵活布置,最大限度减少占地和投资;

5)处理作业环境安全、清洁、基本无需维护,运维工作量极小,运行费用低;

6)副产物为钙盐,不会像钠盐一样,在高炉冶炼进程中破坏焦炭强度,且会在炉内循环富集加剧破坏程度,该工艺不会减少高炉寿命[4]。

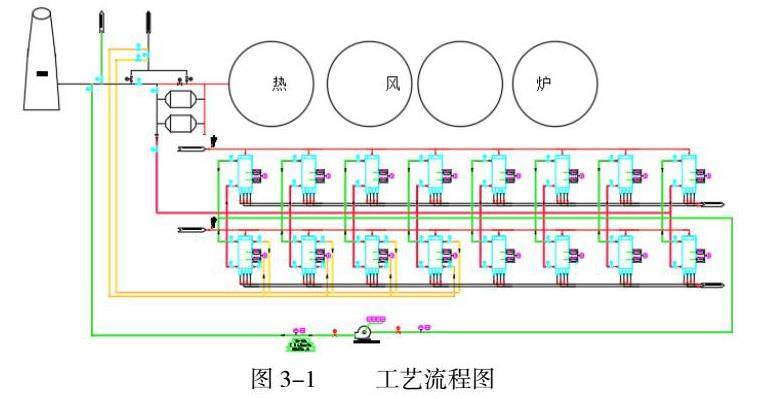

三、主工艺流程

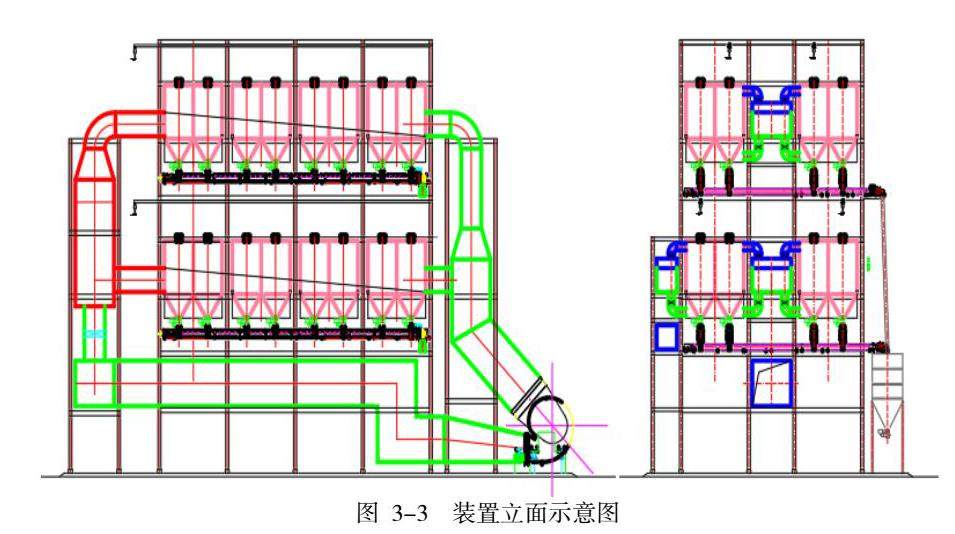

固定床钙基脱硫主工艺系统主要由烟气系统、脱硫钢框架、吸收塔系统、物料输送系统、引风机以及控制系统等组成。其主工艺流程见图3-1:

工艺流程一:热风炉烟气双预热器后烟气总管→脱硫装置→主抽风机→净烟气总管返回原热风炉烟道旁路阀前烟气总管→烟气烟囱排放+烟气送喷煤制粉。

工艺流程二:热风炉烟气双预热器前后烟气混合后烟气总管→脱硫塔→净烟气管返回原送焦炭烘干总管→烟气送焦炭烘干。

3.1物料输送流程

固定床钙基脱硫物料输送系统主要由电动葫芦、刮板机、废料仓、等组成。

脱硫剂吨包通过电动葫芦提升→脱硫装置→卸料阀→支刮板机→集合刮板机→废料仓→汽车外送。

3.2烟气系统

考虑到本工艺投用后未改变目前烟气送喷煤制粉烟气参数,仅是烟气温度略有下降,将不对喷煤制粉生产工艺造成影响;考虑到增加脱硫装置后,送焦炭烘干的烟气仍需保证不小于220℃。故系统设置两种规格烟道,一种规格是高炉热风炉全烟气烟道至装置所有脱硫反应单元脱硫装置处理,另一规格是保证焦炭烘干烟气烟道至装置中4组脱硫反应单元脱硫装置处理。

3.2.1全烟气烟道:

烟气取自双预热器前后烟道汇合管,系统设置相应的电动蝶阀进行切换,保证双预热器检修时烟气仍可以正常进行净化处理。本工艺投用后不改变目前烟气送喷煤制粉烟气参数,仅是烟气温度略有下降(约10℃),但满足喷煤制粉生产工艺要求,故送喷煤制粉烟气烟气管道改接至脱硫后的净烟气总管上。

在现有双预热器出口至热风炉主烟道之间设置电动蝶阀,用于改变烟气流向起到切断作用。在原双预热器后的烟气进热风炉烟气总管与脱硫后净烟气进热风炉烟气总管之间新增电动阀门,该阀门作为新增脱硫装置发生故障或检修时的旁路阀使用。

3.2.2焦炭烘干烟道:

烟气取自现有双预热器前后混合烟气送焦炭烘干的原有烟气总管上,处理后的烟气通过烟道返回原有焦炭烘干烟气总管。系统在接进接出之间的烟道上设置电动旁路阀,该阀门作为新增脱硫装置发生故障或检修时的旁路阀使用。

新增加焦炭烘干烟气脱硫系统后,该烟气系统阻损较原有系统增加了2000~2500Pa,不能满足原有新增阻损的要求,理论上如果不更换焦炭烘干风机,原有设计焦炭烘干烟气量不足,单位时间内的焦炭脱湿量下降,但可以通过延长烘干时间来保证焦炭的烘干,考虑到节约生产成本,本工艺不考虑更换焦炭烘干风机。

3.2.3需要说明的问题:

1)增设热风炉烟气脱硫装置后,基本不改变送喷煤烟气的参数,仅是温度略有降低,约10℃。

2)增设热风炉烟气脱硫装置后,不改变送焦炭烟气的温度,但由于增加脱硫装置,增加了系统阻损,继续沿用现有焦炭烘干风机输送时,输送烟气量有所降低,建议通过延长焦炭烘干时间来实现焦炭脱湿。

3)现有钙基脱硫剂在烟气温度大于380℃时脱硫效率降低,为保证使用效果,脱硫装置投用后需改变以往双预器同步检修的状况,采取不同时检修的模式,从而保证脱硫效果。

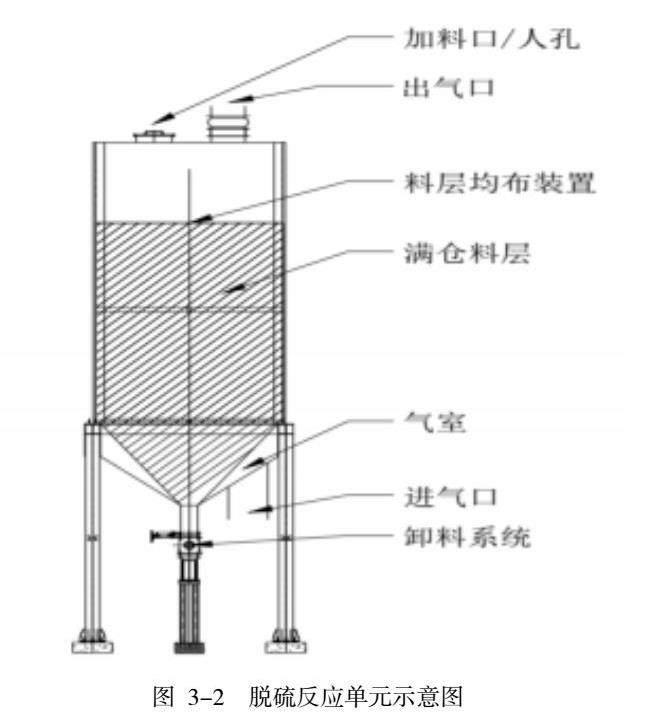

3.3脱硫反应单元

脱硫装置由脱硫反应单元组合。脱硫反应单元采用模块化设计,根据烟气量和污染物浓度配置数量,多个脱硫反应单元并列紧密排布,根据场地空间多层布置。单个脱硫反应单元由金属壳体、料仓、料床、卸料阀、进烟口、排烟口等组成。内部料床采用透气挡料板,保证烟气自由流动的同时,吸收剂一直固定在床层中,不随烟气移动,不会增加烟气含尘量。随着烟气自下而上的流动,SO2、粉尘不断地被吸收,烟气中的SO2、粉尘浓度逐渐下降,钙基脱硫剂逐渐饱和。同一批钙基脱硫剂进入料床后,反应饱和程度在烟气的流动方向上呈现逐渐降低的趋势,根据实际使用情况换料,通过物料重力自上而下的运动,将料仓底部已饱和的失活脱硫剂先排出仓外,新鲜的脱硫剂通过加料斗加入固定床内部。

单元脱硫塔设置雷达料位,实时显示脱硫反应单元料位高度,作为装卸料的参考依据;单元脱硫塔采用烟道设硅酸铝+岩棉+外护彩钢板进行保温,减少脱硫装置温降。

3.4物料输送系统

颗粒状脱硫剂出厂时为吨袋包装,上料系统每隔一定时间上料,采取单轨电动葫芦起吊吨袋脱硫剂至每个脱硫仓,人工干预加入脱硫反应单元。脱硫剂的供给量根据脱硫装置需要处理的SO2量和烟气量供给;脱硫反应器运行一定周期后,出口SO2排放浓度稳定上升达到预定值后进行脱硫剂的更换。

卸料系统由脱硫仓插板阀、星型卸灰阀、刮板机、废脱硫剂仓组成,定时开启卸料系统,将饱和的失活脱硫剂排入废脱硫剂仓,由卡排运走。

3.5管道及系统保温

烟道设计压力按±10000Pa设计,烟道内烟气流速在进入和流出脱硫装置按照标准设计规范设计。

根据实际烟气温度计算,在脱硫系统进、出口烟道及烟道与脱硫装置、烟道设置有补偿器,平衡烟道系统的热膨胀作用。

在烟道及脱硫装置设有测试孔的地方设置有操作平台。

1) 管道保温

所有烟道(包括旁路烟道)均需保温,以减少热量散失,提高烟囱排烟温度。烟道保温材料采用硅酸铝+岩棉缝毡+彩钢板。

所有的管道及钢结构外表面均涂装油漆进行防腐处理。

2)设备保温

脱硫反应单元采用外保温,以减少热量散失,保温材料采用硅酸铝+岩棉缝毡+彩钢板;引风机采用外保温,以达到保温及隔声的目的,保温材料采用岩硅酸铝+岩棉缝毡+彩钢板。

3.6副产物处置路径及方式

脱硫产物为易运输处理的干态颗粒状脱硫固体,脱硫后的脱硫剂可回收至脱硫剂制备装置作为原料利用,还可应用在蒸压砖、水泥、道路基层材料等领域,主要存在以下资源再生方式。

(1)可用于水泥缓凝剂和制备粉煤灰硅酸盐水泥或硫铝酸盐水泥掺合料[5]。

(2)可用作建筑材料,脱硫剂粉碎灰泥可取代传统的石灰类和水泥类抹灰产品,尤其作为制砖原料。

(3)可用于做路基,筑路、铺路床,滩涂的围垦。

(4)可作为土壤改良剂。

同时,本工艺 废脱硫剂中 CaSO4 质量含量≥85%, 可以采用卡排运至烧结 料场,作为烧结配料使用,实现固废不出厂。本工艺拟返生产利用或委外处理。

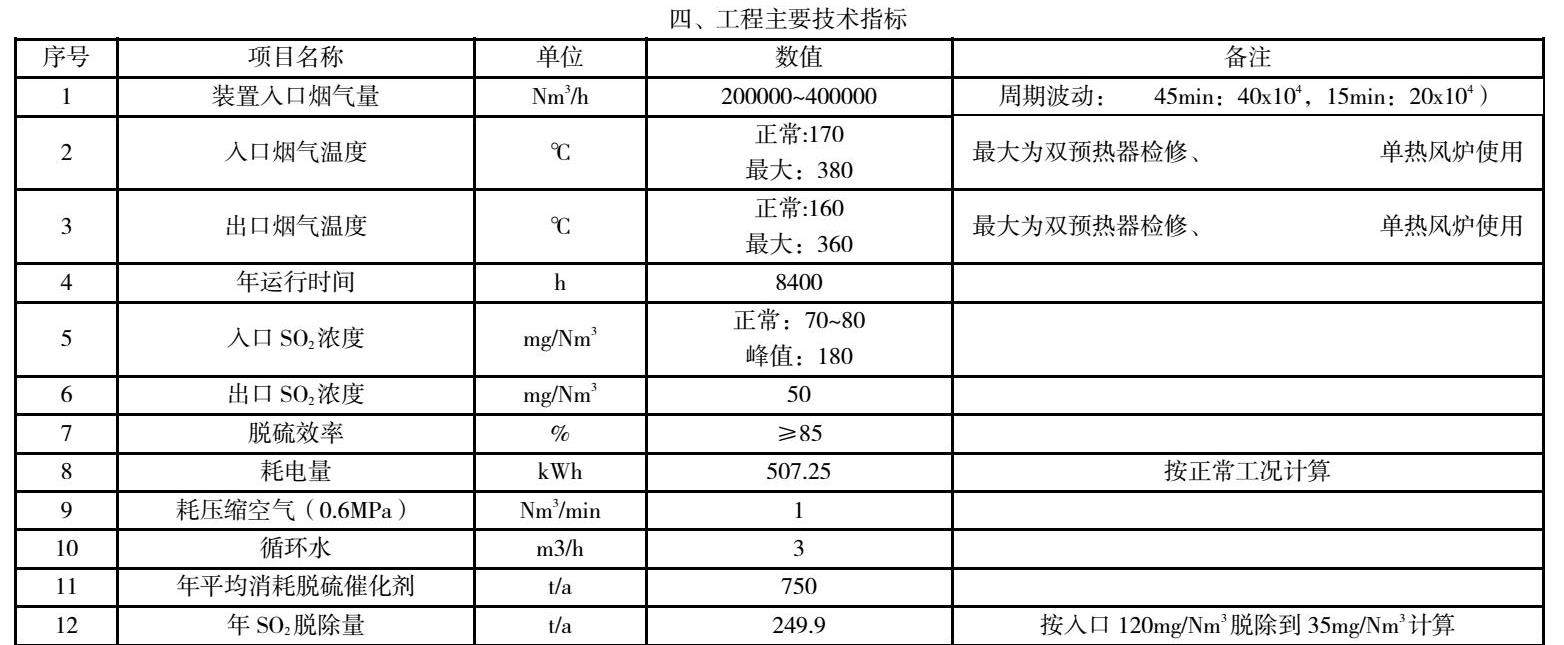

四、工程主要技术指标

参考文献:

[1]刘全兴.高炉热风炉操作与煤气知识问答(第2版)[M].北京:冶金工业出版社,2013.

[2]梁磊.高炉热风炉烟气钙基干法脱硫剂的制备及试验研究[J].烧结球团,2022,47(3):98-103.

[3]王海堂,张莹,李挺等.钙基脱硫剂在烟气脱硫中的研究现状分析[J].广东化工, 2023, 50(7):159-160.

[4]柳园.高炉冶炼中碱金属的危害及防治研究[J].中国金属通报,2021,(3):15-16.

[5]郭彩云,侯长江,孙宇佳等.钢铁行业半干法脱硫副产物资源化利用[J].河北冶金, 2021.DOI:10.13630.

[6]额尔德木吐,辛铖,高秋廷.钠基干法脱硫工艺在高炉热风炉烟气脱硫中的应用[J].化工设计通讯, 2022,48(5):57-59.

京公网安备 11011302003690号

京公网安备 11011302003690号