- 收藏

- 加入书签

高装配率装配式建筑施工技术研究

摘要:装配式建筑通过标准化、模块化的生产方式,提高了构件的生产效率和质量稳定性。然而,构件自重大、节点复杂,对于高装配率的装配式建筑而言,如何确保施工过程中的技术可行性和质量控制,成为当前研究的热点。文章以某教育设施建设项目为例,分析其存在的难点,提出施工准备和机械选择的优化措施。深入探讨构件生产、进场、吊装和施工过程中的技术要点,以期为相关领域的从业者提供有益的参考和指导。

关键词:装配式建筑;混凝土构件;施工技术

装配式建筑作为一种新兴的建筑模式,因其高效、环保、质量可控等优势,逐渐受到行业的广泛关注。通过在工厂预制建筑构件,并在施工现场进行高效装配,实现了建筑施工的工业化和现代化。

1 工程概况

某教育设施建设项目位于繁华的城区内,其东侧与南侧紧邻交通干道,西侧连接多个社区的交通要道,北侧则是另一条城市主干道。该项目总占地面积约为48000m2,规模宏大,由七座功能各异的单体建筑组成。除主体建筑外,项目还涵盖室外配套设施、广场区域,运动场地设施齐全,可满足日常的教育需求。1-4号建筑均采用装配式结构,单体预制构件的比例高达40%以上,不仅节省了施工时间,还提升了建筑的安全性。

2 工程难点

2.1 节点复杂,施工难度高

本项目预制构件种类多,梁柱节点与主次梁节点的连接较为复杂,项目团队需准确把握设计意图,绘制节点图纸,为后续的施工作业提供明确指导。同时,组织技术交底会议,向全体施工人员讲解每个节点的构造特点、施工要点及潜在风险。

2.2 构件自重大,安全风险高

项目中涉及的四栋建筑均采用预制混凝土构件,其中预制楼梯的质量逾5t,当多个大型构件的安装位置紧邻塔式起重机的作业范围边缘时,吊装作业的风险系数显著上升,对施工现场的安全管理提出了更高要求。施工团队应综合考虑起重机的吊装性能,规划构件的堆场布局,预判吊装过程中的潜在风险,并据此制定出相应的安全控制措施。

3 施工准备及机械选择

施工现场需畅通道路,检查水源和电力的供应情况,做好场地平整。预制混凝土构件体积庞大,总质量高达50t,对道路承载力提出了极高要求。因此,需借助压路机等专业压实设备,反复碾压路基,增强路基的密实度和平整度。压实路基后,选用粒径合适、质地坚硬的碎石,使碎石垫层与路基紧密结合,起到排水和初步分散压力的作用。随后,均匀铺设C20强度等级混凝土,并在混凝土内部配置Φ10mm单层双向钢筋网,增强路面的整体强度。

施工机械的合理选择直接影响施工进度和质量。吊装过程中,需依据工程项目的整体进度规划,组合使用塔式起重机与汽车起重机。基于本项目的具体布局,计划于现场部署三台塔式起重机作为主要吊装设备,同时调配汽车起重机辅助,可最大程度覆盖施工现场,满足不同区域的吊装需求。实际操作中,需依据构件位置和重量,合理调配起重机。

4 施工关键技术

4.1 构件堆场及运输

4.1.1 PC构件堆场

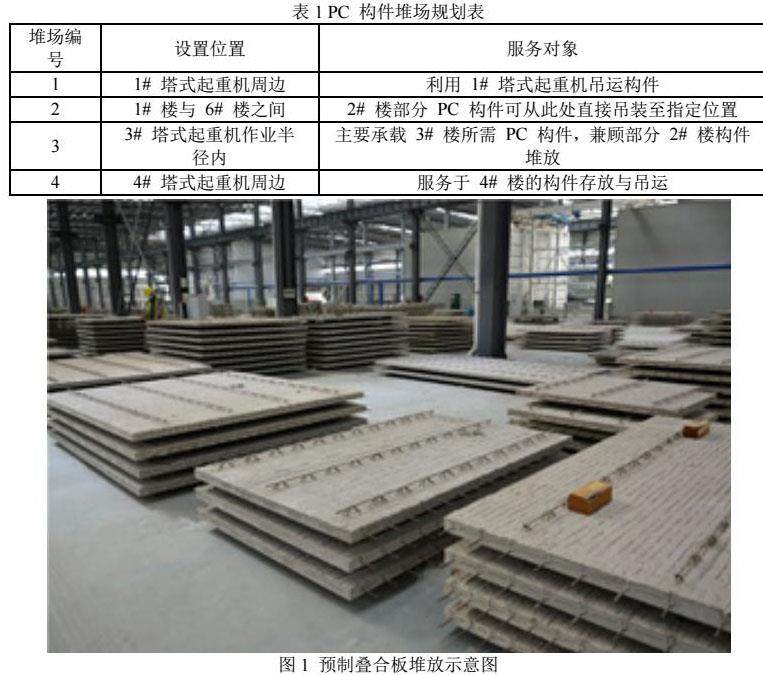

考虑到施工场地的实际情况,PC构件堆放场地应优先选用位于塔式起重机周转半径内的区域。同时,参照道路硬化的标准执行堆场地面硬化处理,使地面能够承受PC构件的重量,防止出现构件位移或倾覆。本项目共规划4处堆放场地(见表1),各区域的 PC 构件存放与吊运工作有序进行,在最大化场地资源利用效率的同时,极大提升了施工的便捷性。

为实现高效吊运与安全存放,预制构件的堆放遵循 “远轻近重” 原则。叠合板质量相对较轻,应堆放在距离塔式起重机中心最远的区域。而预制梁和预制柱这类较重的构件,则放置在靠近塔式起重机中心的堆场,可有效利用起重机的吊运能力,减少吊运过程中的能耗与时间成本。吊运环节,需使预埋吊件朝上,将构件平稳地吊放在枕木之上(见图1)。为防止构件之间相互碰撞而损坏,以木方进行间隔,同时把控堆放层数,最多不超过 6 层。

4.1.2 运输

选用具有足够承载能力和平整车厢的平板运输车辆,将预制柱与叠合梁平躺放置在车厢上,运输阶段的堆放高度应限制在4层以内。为防止预制柱相互碰撞,应在车厢底部铺设厚度适宜的橡胶垫,且每层构件之间使用短木料垫起,起到缓冲作用。针对预制叠合楼板的水平构件,在距离板端部1/4至1/5板长的位置设置两点支点,可使构件受力均衡。同时,至少固定2道缆绳,使用专用的绑扎带固定,减少运输过程中位移与倾覆的风险。在运输过程中,要求驾驶员缓慢启动车辆,转弯变道时提前减速。

4.2 预制构件吊装

4.2.1 预制柱吊装技术

下层柱伸出的主筋是连接预制柱与下层结构的关键部件,施工人员需仔细核查钢筋长度,切割超出规定的范围。连接柱顶预埋的四个吊点,缓慢而平稳地起吊,当吊绳逐渐绷紧时,需暂停操作,检查吊装装置及预制柱本身是否稳定。确认构件状态稳定后,将其吊离地面约500mm的高度,此时再次暂停吊装,去掉保护预制柱主筋的垫木和支腿,清理柱头可能附着的泥污或其他杂质。清理完成后,缓慢降低预制柱,安装就位后迅速设置临时支撑。

4.2.2 叠合梁吊装技术

由于叠合梁长度大、截面小,其自身承载能力相对有限。采用铁扁担进行吊装作业,将吊装过程中的荷载分散到多个吊点,分散外力对预制梁的潜在破坏。吊装过程中,操作人员需随时调整钢丝绳的位置和张力,当预制梁被缓慢吊至预定位置时,应核对预制梁的正反面以及预埋件的位置。

4.2.3 叠合板吊装技术

叠合板的尺寸规格较多,借助模数化的吊装梁系统,通过标准化的模块组合,能适配多种类型叠合板的吊装需求。叠合板通常由钢筋混凝土等材料制成,若吊装速度过快或产生较大晃动,容易使叠合板受到冲击力,导致出现裂缝、边角破损等质量问题。施工人员需控制吊起速度,保证缓慢而平稳。当叠合板到达距离指定位置上空约300mm处时,叠合板的大致位置已经确定,需暂停吊装,适当调整吊装梁的角度与位置。叠合板内部通常预埋有钢筋,在吊装过程中尽量避免叠合板与预留钢筋发生碰撞,以免导致钢筋偏位或损坏。

4.3 灌浆技术

灌浆技术的实施始于灌浆料拌制,按照既定配比充分混合,形成性能优良的灌浆材料。随后,现场检测其流动度,根据检测结果及时调整配比。操作智能灌浆机,实施注浆操作,在此过程中,密切关注灌浆料的流动状态,确保其能够充分填充预制构件间的缝隙。灌浆施工完成后,施工人员需全面检查灌浆效果,遵循一层一灌的原则。在施工过程中,操作人员需做好全过程录像与记录工作,组织监理人员监督灌浆施工的每一个环节。

5 预制装配式施工要点

5.1 预制构件生产要点

在预制构件的生产流程中,采用定型化钢制模具,严格依据设计图纸组装,并验收其尺寸和结构稳定性。为从源头上保障预制构件的质量,应组织人员核验钢筋、混凝土及预埋件等关键材料的质保书和备案证明,只有各项指标均达标的材料方可投入使用。浇筑混凝土前,逐一核对吊点、预留孔洞的位置与尺寸,关注模板状态,排除变形和漏浆风险。采用聚乙烯棒填充金属模板中的缝隙和孔洞,防止混凝土浆液外泄。

制作完成后,针对不同类型与尺寸的构件,灵活选择化学保护膜养护法、覆膜保湿养护法和养护窑养护法等技术,把握混凝土的温度及湿度变化,确保混凝土在适宜的环境条件下充分硬化,达到设计要求的强度标准。平面墙板类构件可在立体养护窑中养护,而凸窗、框梁等构件形状复杂,更适合在固定模台上,通过蒸汽的温和加热,促进混凝土内部水化反应的进行。

在构件脱模阶段,应提前检查模具与构件之间的连接部位,使用专用工具,平稳、均匀地逐步拆除模具,切勿突然用力导致构件破损。脱模后,适当修补表面划痕和微小裂缝,若存在钢筋外露的情况,则需使用高强度环氧树脂或聚合物砂浆修补,保证修补后的混凝土外观质量与力学性能均满足设计要求。

5.2 预制构件进场要点

依据相关规定,当混凝土构件强度达到设计强度的75%以上时,方可实施起吊作业。因此,在预制构件出厂前,应检查其外观质量,完成强度检测。在装车前,将构件牢固固定在运输车辆上,根据运输距离与天气条件,合理安排运输时间,减少构件受损的风险。构件到达施工现场后,遵循分类分区域的原则,做好明显的标识。将墙板类构件竖放,可减少占地面积;叠放楼板和梁类构件,每层之间需用方形木块隔开,防止构件相互挤压导致损伤。

5.3 预制构件施工要点

在吊装作业开始前,复核各轴线和柱定位线,严格按照施工图纸所标定的位置放置预制柱。在实际操作过程中,借助撬棍、扳手等工具进行微调,直至预制柱达到预定的安装位置。每层预制柱施工完成后,迅速灌浆,确保密实度达标。一旦发现不密实的灌浆孔,应立即采取补灌措施。针对预制梁、板的安装,可借助编号,提升施工效率,避免任何可能的混淆或错位。排架搭设完成后,需检查其构造和稳定性。

6 结语

综上所述,文章开展了高装配率装配式建筑施工技术研究,归纳总结了施工准备、构件运输及吊装、构件安装施工等全过程的技术要点。随着建筑业转型升级的加速,应完善质量管理体系,积极引入高效连接工艺,推动装配式建筑施工技术持续升级。

参考文献:

[1]魏庆海.高装配率装配式建筑施工技术研究[J].中国建筑装饰装修,2024,(02):148-150.

[2]宋斌,吴本华.装配式建筑高装配率项目装配构件技术研究[J].山西建筑,2024,50(22):99-102.

[3]舒涛,马寅嵩,何杰.高装配率钢筋混凝土建筑施工现场安全生产管理探讨[J].四川建筑,2024,44(04):299-302.

京公网安备 11011302003690号

京公网安备 11011302003690号