- 收藏

- 加入书签

基于Fluent的永磁发电机控制器热仿真分析及试验验

摘要:电子元器件芯片温度过高是最常遇到的产品失效原因之一。本文主要为防止不同工况下控制器中元器件产生过热失效,在环境温度25℃下,对功率器件热损进行了计算,通过对控制器散热齿齿厚间隙比进行分析,对热仿真方案进行了试验验证,仿真误差在10%以内。对控制器的冷却散热效果进行验证,有利于散热设计方案的确定,为控制器的热设计和可靠性评估具有一定的参考价值。

主题词:电机控制器 热仿真 强制冷却 试验验证

1 引言

永磁同步电机控制器朝体积小型化、高功率密度化方向研究,功率损耗较高会造成器件内部温升较高,温度过热会引起电子器件内部特性改变、电子部件发生损坏而失效,通过热仿真分析可以评估其使用安全性及可靠性[1-2]。控制器产品热设计主要对散热结构、冷却方式之间的相互组合优化,确保器件有效冷却;电子元器件散热只能在通过芯片自散热或者被动,主要通过提高芯片效率降低损耗、导热界面介质降低热阻,来优化散热。在电路板安装时通常将发热量较大的元器件尽可能靠近温度较低的表面,以达到良好的接触热传导。功率器件应放在设备冷区,避免高温失效[3]。

通过ANASY Fluent热仿真,可以对控制器暂态与稳态工况下的发热情况进行模拟,避免电机控制器额定工况下运行时内部器件温度接近结温,规避热失效现象[4]。江超等[5]通过试验对散热齿齿高、齿数及齿厚进行了优化设计,提高了控制器散热效果;刘魏辉等[6]优化电机控制器水冷结构方案,根据功率模块实际工作情况对其损耗分布进行理论估算,得到一种可准确获取功率模块结温分布的建模仿真方法;朱晓亮等人[7]在研究液冷流道、散热齿及进出口接头结构对散热影响的基础上,同时对ACDC结构进行了静力学分析。

2 控制器热分析主要技术路线

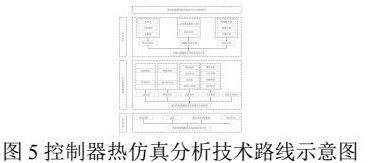

电机控制器的散热性能分析通常分为以下步骤:

(1)建立电机控制器热分析模型

(2)验证电机控制器热分析模型的准确性

(3)分析电机控制器中各参数的影响

(4)优化电机控制器的散热性能

本文技术路线如图5所示:

本文基于永磁同步电机控制器的电路拓扑,对其进行机械布局和壳体散热结构设计,通过Fluent建立热仿真平台。在给定工况下利用热成像仪对板级温度场进行测试,以获得控制器温度场分布,以此来优化控制器壳体的设计及散热结构。

3控制器模型设计及热仿真分析

3.1 边界条件及网格独立性验证

3.1.1 模型参数及边界条件

电机转速范围2200rpm-6000 rpm,控制器额定输出电压28V额定功率1800W,控制器满载工作工况为3800rpm-6000 rpm。

3.1.2 网格独立性验证及求解参数设置

3.1.2.1 求解参数设置

对模型各元件进行材料赋予,设置辐射换热系数,热模型流态为湍流,求解算法采用Simple算法,流场选用K-Epsillon湍流模型,恒密度固体域。在默认设置面板中设置环境温度25℃,时间步长1s,迭代步数为3600步。

3.1.2.2网格独立性验证

基于Fluent Meshing对模型进行网格划分,网格类型为多面体网格,为改善流固耦合仿真精度,将空气域边界层设置为3层,采用滑移过度边界,如图所示。为保证计算精度和结果敛散性,需要对模型网格进行独立性验证。为同时保证网格质量及计算效率,选用网格数为341254进行后续液冷散热仿真计算。

3.2 结果分析

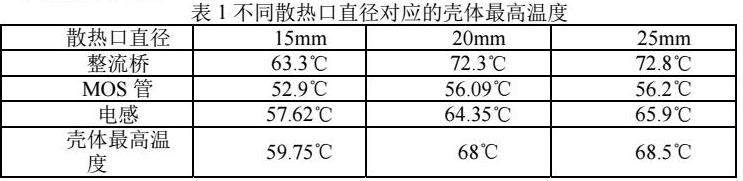

3.2.1 不同散热口直径

环境温度为25℃,在散热口直径为15mm、20mm及25mm时,瞬态仿真总时间设置为3600s(模拟环温1h),控制器各功率器件及控制器壳体的最高温度数据见表。控制器系统最高温度为72.8℃,功率模块整流桥、MOS管及电感及与其接触的周围壳体的温度较高,存在热耦合区域。由壳体部分的温度分布情况可以看出,壳体导热情况良好,说明因功率损耗造成的发热量在结构件之间进行了充分传导散热。

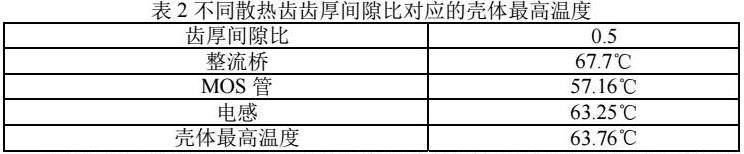

3.2.2 不同散热齿齿厚间隙比

根据实际加工精度及工程设计经验,散热齿齿厚一般设计为1~3mm,齿高一般根据实际使用需求进行设计,本次结构齿高设计为22.5mm。工况一、环温25℃,散热口直径为20mm时,研究了散热器齿厚间隙比为0.5时,主功率器件及控制器整体的温度分布规律相似。瞬态仿真总时间设置为3600(模拟环温1h),仿真结束时各器件及壳体最高温度如表所示。

可以看出,控制器壳体及元器件温度均逐渐升高,即该工况下控制器系统最高温度与散热齿间隙比成正比,元器件温度远小于结温。

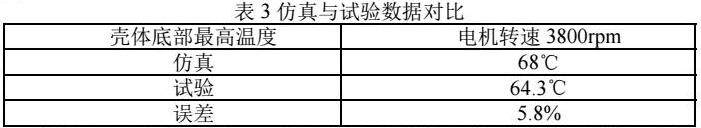

3.2.3 三种工况下仿真与试验对比验证

环境温度25℃,风口直径20mm,散热齿厚间隙比为0.5时,搭建试验平台。试验条件与仿真条件保持一致,利用手持热成像仪对试验中控制器壳体底面的温度进行了监测。控制器工作1h后,控制器壳体外壳仿真及试验的最高温度如表所示。

仿真与试验中壳体温度分布规律相似,控制器温度最高部位相符合,均集中于功率器件电感、整流桥和MOS管及与其相接触的上壳体散热齿。三种工况下仿真和试验结果均表明,该控制器中电子元器件最高温度均远小于结温。因此,常温环境下,该控制器可满足长时满功率输出的应用需求。

4 结论

利用ANSYS Fluent对某发电机控制器进行了温度场仿真,直观表现了该控制器的温度分布情况,对比了不同电机转速、不同散热口直径、控制器壳体不同齿厚间隙比时的散热规律,在给定工况下利用热成像仪对板级温度场进行测试,获得控制器温度场分布。结果表明,仿真与试验温度场分布规律相似,该结构能够满足控制器持续工作的散热需求。

参考文献:

[1]李云, 朱世武, 吴春冬, 等. 电动汽车电机控制器的发展[J]. 大功率交流技术, 2015(2):12-17.

[2]盛况, 唐苇羽, 吴赞. 碳化硅功率模块封装及热管理关键技术[J]. 机车电传动, 2023(05):1-9.

[3]Li G, Zhang J, Gao J. Study on structure optimization of a dual IGBT module heat sink in a DC–DC converter under natural convection based on field synergy theory[J]. IEEJ Transactions on Electrical and Electronic Engineering, 2019, 14(10):1524-1531.

[4]朱红钩, 林元华, 谢龙汉. Fluent12流体分析及工程仿真[M]. 北京:清华大学出版社,2011.

[5]江超, 唐志国, 李荟卿, 等. 电机控制器IGBT用风冷散热器设计[J]. 汽车工程学报, 2015, 5(03):179-186.

[6]刘魏辉, 关丽丽, 康斌. 某纯电动汽车电机控制器IGBT热特性数值模拟及试验研究[C]//河南省科技技术协会. 第十届河南省汽车工程科技学术研讨会论文集. 海马汽车有限公司, 2027:3.

[7]朱晓亮, 汪玲, 贾振华, 等. 某ACDC电源液冷散热设计及仿真分析[J]. 中国机械, 2023, (02):2-7.

京公网安备 11011302003690号

京公网安备 11011302003690号