- 收藏

- 加入书签

基于精细化施工的混凝土成型质量提升技术实践与案例分析

摘要:本研究围绕混凝土成型质量提升探讨精细化施工管理与技术措施的应用。针对传统施工过程中存在的模板变形、振捣不足、混凝土离析及表面缺陷等问题,提出优化材料选用、改进 模板体系、控制振捣工艺、强化质量监测等精细化施工措施。结合市政桥梁工程案例,通过数据分析对比验证精细化施工对混凝土成型质量的影响。研究结果表明合理优化施工工艺可显著提升 混凝土表面质量、减少缺陷,提高结构耐久性同时降低返工率与维护成本。本研究为混凝土工程施工提供了可借鉴的技术方案,对提升建筑工程质量及可持续发展具有重要意义。关键词:精细化施工;混凝土成型质量;施工技术;案例分析

引言

混凝土结构是现代建筑工程的核心组成部分,其成型质量直接影响工程的安全性、耐久性及使用寿命。但是在传统施工模式下受材料性能、施工工艺、环境条件及人为操作等因素影响,混凝土常出现蜂窝、麻面、孔洞、离析、裂缝及尺寸偏差等质量问题,不仅影响结构外观还可能降低承载能力和耐久性。精细化施工作为一种高质量施工管理模式,通过优化施工组织、严格控制各工艺环节、引入智能监测技术等措施,实现混凝土施工全过程精确管控,减少施工缺陷提升质量稳定性。目前,许多工程实践表明通过精细化管理可以有效提高混凝土密实度、均匀性及表观质量。本研究基于混凝土成型质量控制的实际需求,系统分析精细化施工在材料选择、模板支撑、浇筑振捣及养护等环节的优化策略,并结合具体工程案例验证精细化施工技术的有效性,以期为行业提供可借鉴的经验与参考。

1.混凝土成型质量的影响因素分析

1.1 材料因素

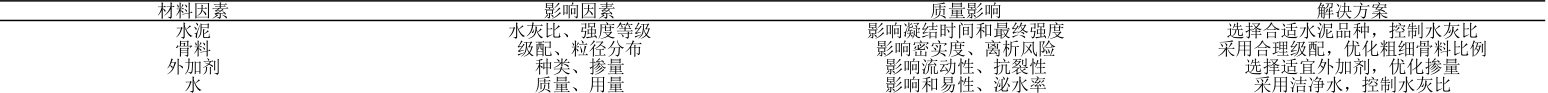

混凝土材料的选择及配合比直接影响其成型质量和耐久性。在精细化施工中需要严格控制水泥、骨料、外加剂及水灰比,以确保混凝土具有良好的和易性、密实度和耐久性。水泥的种类和级配影响凝结时间和强度发展,骨料的粒径与级配决定了混凝土的密实性和抗裂性,而外加剂的合理使用可提高混凝土的流动性、降低泌水率。实验研究表明优化材料配合比可以显著提升混凝土的成型质量。例如,降低水灰比能够减少孔隙率提高抗压强度,但过低的水灰比可能导致施工困难[1]。另外合理掺加减水剂可以提高混凝土的流动性减少振捣需求,从而改善最终成型效果。如表所示

表1 材料因素对混凝土成型质量的影响

1.2 施工工艺因素

施工工艺的合理性对混凝土成型质量具有决定性影响,主要包括模板安装、混凝土浇筑、振捣工艺及养护方式等环节。模板的刚度与密封性直接关系到混凝土的尺寸精度和表面质量,模板支撑不当易导致变形、漏浆或错台从而影响最终成型效果。在浇筑过程中混凝土需要分层均匀布料以避免离析和冷缝的形成。振捣是保证混凝土密实度的关键环节,振捣不足可能导致蜂窝、孔洞,过振则会引起骨料分离和泌水现象。合理选择振捣设备、控制振捣时间及间距可有效提高混凝土的均匀性和密实度。此外,养护方式直接影响水化反应和早期强度发展,采取适宜的湿养护或覆盖养护措施可降低混凝土收缩开裂风险,提高耐久性。

1.3 环境因素

环境条件对混凝土的浇筑、凝结及最终成型质量有重要影响,主要包括温度、湿度、风速及施工季节性因素。在高温环境下混凝土水分蒸发加快,易导致失水过快、早期收缩开裂及强度降低,因此需要采取遮阳、喷洒养护水等降温措施。低温施工时水化反应速率降低凝结时间延长,甚至可能发生冻害影响混凝土早期强度发展,因此冬季施工需采用防冻剂或加热养护[2]。湿度过低时混凝土易产生表面干裂,而湿度过高可能导致混凝土表面泌水影响成型质量。另外风速过大可能加速混凝土表面水分蒸发造成塑性收缩裂缝,因此在施工过程中应根据环境条件合理调整施工工艺,如优化养护方式、调整浇筑时间以确保混凝土质量稳定。

2.精细化施工技术措施

2.1 材料优化与配合比调整

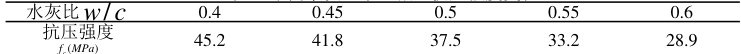

在精细化施工中合理优化混凝土材料及配合比是提升成型质量的关键。水灰比(w/c)、砂率(S/A)、外加剂掺量等参数直接影响混凝土的和易性、密实度及强度。降低水灰比可以减少孔隙率提高混凝土强度,但过低的水灰比可能导致施工困难影响泵送性能。优化砂率有助于改善混凝土的流动性和粘聚性减少离析和泌水现象。混凝土强度 fc 与水灰比 w/c 的关系可用以下经验公式表示(阿布拉姆斯公式):

其中 为经验常数,通常由试验数据确定。通过实验调整不同水灰比下的抗压强度可得到如下数据:

表2 不同水灰比下混凝土抗压强度变化

从数据可以看出水灰比增加会降低混凝土强度,因此在实际施工中通常选取以保证成型质量和施工可操作性。另外合理掺加减水剂可在降低水灰比的同时保持混凝土的流动性提高施工性能。通过精细化调整材料配合比可以有效改善混凝土的成型质量,减少质量缺陷提高耐久性。

2.2 模板与支撑体系优化

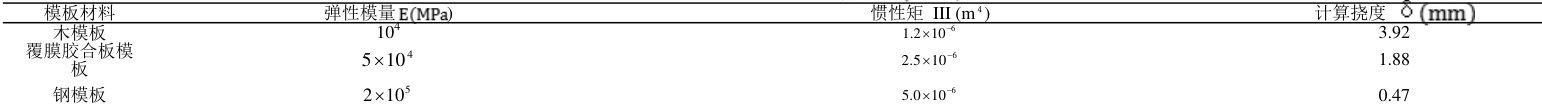

模板体系的刚度、稳定性及密封性直接影响混凝土的成型质量。模板变形、漏浆或支撑系统不稳固会导致混凝土表面缺陷、尺寸误差及强度下降。在精细化施工中选用高强度钢模板、铝合金模板或覆膜胶合板模板,并优化模板加固方式,可有效提升混凝土成型质量。模板的挠度 δ可由以下公式计算:

其中,q 为均布荷载 (k×1=2 ,L 为模板支撑跨度 Π(m) ), E为模板材料弹性模量(MPa),I为模板截面惯性矩 (m*)

表3 不同模板材料的挠度计算对比

从数据可见,钢模板和覆膜胶合板模板的挠度较低能有效减少变形,提高混凝土表面质量[3]。另外合理优化支撑体系,如增加立柱间距、加设斜撑或采用早拆模板体系可进一步提升模板系统的稳定性,确保混凝土成型精度。

2.3 振捣技术的精细化控制

振捣是保证混凝土密实度、消除气泡、提高强度及改善表面质量的关键工序。在精细化施工中振捣工艺的优化主要体现在振捣设备的选择、振捣时间、振捣插入深度及间距的合理控制。振捣时间的确定需结合混凝土的流动性和振捣设备性能,一般情况下振捣时间控制在10-15 秒可有效排出气泡,保证混凝土密实性。当振捣时间不足时混凝土内部气泡未完全排出,容易形成蜂窝或孔洞;而振捣时间过长可能导致骨料分层、离析及泌水问题。合理的振捣时间t 可由经验公式估算:

其中,k 为经验系数(通常取 0.5~1.0) ), d 为振捣棒直径(cm), f 为振捣频率 (Hz) 例如,直径50mm的振捣棒在振捣频率50Hz下合适的振捣时间约为15-25 秒,可有效提高混凝土密实度。此外振捣插点间距通常控制在振捣棒直径的8-10 倍,确保混凝土均匀振捣不留振捣死角。采用机械振捣时应遵循“快插慢拔”的原则,避免局部过振或漏振。合理优化振捣工艺可有效提高混凝土的密实性和表观质量,减少施工缺陷提高结构耐久性。

2.4 施工过程监控与智能化手段

精细化施工要求对混凝土施工过程进行全程监控以确保质量稳定性并减少人为误差。传统施工管理主要依赖人工经验,而智能化技术的引入可实现实时数据采集、分析与反馈提高施工质量控制的精确性和可靠性。在混凝土浇筑过程中采用无线传感器、温湿度监测系统及智能测振仪,可以实时监测混凝土的温度变化、振捣强度及凝结状态确保施工参数在合理范围内。例如,通过温度传感器监测混凝土内部温度梯度确保养护阶段温差控制在 15℃ 以内,以减少温度应力导致的裂缝。此外利用无人机巡检与物联网技术可以对大面积施工区域进行实时质量检查,减少人工检测盲区提高施工管理效率。智能化施工过程监控不仅提升了混凝土成型质量,还能优化施工调度提高施工效率,为混凝土施工的精细化管理提供重要技术支持。

3.工程案例分析

3.1 案例概述

澳门新街坊项目位于中国澳门横琴新区是澳门首个大型装配式住宅项目,总建筑面积约65 万平方米,包括住宅楼、学校、商业设施等。该项目采用了装配式建筑技术,以提高施工质量、缩短工期并降低施工对环境的影响。由于项目采用大体积混凝土基础和装配式预制构件对混凝土成型质量提出了更高的要求,因此施工过程中严格执行精细化管理,确保混凝土的浇筑、振捣、养护等各环节达到高标准。

3.2 施工工艺改进与数据分析

项目施工过程中广泛应用了预制混凝土构件,如预制凸窗、预制楼梯和蒸压轻质加气混凝土(ALC)间墙等,其中预制凸窗在工厂内预装铝窗框并在施工现场直接嵌入混凝土墙体,形成硬性防水层提高了建筑的防水性能。此外由于项目所在地横琴新区的地质条件较为复杂,地下普遍存在较厚的淤泥层,因此在桩基施工前进行了地质改良处理,以加快土壤固结减少后期的不均匀沉降,确保地基的安全性和稳定性。为了提升混凝土成型质量施工方采用了精细化施工管理,对模板支撑体系进行优化确保混凝土表面平整度和尺寸精度。施工过程中采用智能化监测手段,实时控制混凝土温度、湿度和振捣时间确保混凝土内部密实无气泡,同时优化振捣工艺防止蜂窝、麻面等质量缺陷的产生。在混凝土浇筑阶段合理调整配合比,优化水灰比和外加剂掺量以提高混凝土的和易性、强度和耐久性。

3.3 经济效益与质量提升评估

通过精细化施工技术的应用澳门新街坊项目的混凝土成型质量得到了显著提升,预制构件的精准拼装减少了施工误差,确保了建筑整体的质量稳定性。施工过程中模板与支撑体系的优化、智能监测系统的应用,以及合理的振捣与养护措施使得混凝土结构的密实度和抗裂性得到了有效提升。装配式施工模式缩短了现场施工时间提高了施工效率,整体工期得以提前完成。同时装配式建筑减少了木模板的使用,降低了建筑垃圾的产生实现了节能减排和绿色施工。

4 研究总结与展望

4.1 研究结论

本研究围绕精细化施工在混凝土成型质量提升中的应用进行了系统分析,并结合具体工程案例进行了验证。研究表明精细化施工能够有效提高混凝土的表观质量和结构密实度,减少蜂窝、麻面、裂缝等常见缺陷。优化模板支撑体系、合理控制振捣工艺以及严格管理施工过程,能够显著提高成型精度,减少尺寸偏差和质量通病[4]。与此同时引入智能监测和数据分析技术有助于施工质量的实时控制,降低人为因素导致的误差提高整体施工效率。精细化施工不仅提升了混凝土质量还减少了返工率和维护成本,为工程质量控制提供了科学有效的方法。

4.2 未来研究方向

随着智能化施工技术的快速发展,未来将进一步推动混凝土施工管理的精细化。结合物联网、大数据及人工智能技术可实现混凝土施工过程的智能监测与控制,提高自动化水平减少人为干预。另外绿色施工技术的应用也将成为研究重点,包括优化混凝土配合比、减少水泥使用量、推广低碳环保材料等以降低施工过程中的碳排放[5]。另一方面精细化施工对混凝土长期耐久性的影响仍需进一步研究,包括抗裂性、抗冻性及耐腐蚀性能的长期监测和评估。未来应结合新材料、新技术和新工艺,不断优化施工方案提升混凝土结构的质量与可持续发展能力。

参考文献

[1]郑祥,米元桃. 碾压混凝土坝精细数字化施工质量控制[J]. 人民黄河,2021,43(3):140-144, 154. DOI:10.3969/j.issn.1000-1379.2021.03.027.

[2]王永刚,张举奎. 蒸压加气混凝土砌块精细化施工技术[J]. 施工技术,2019(s1):472-474.

[3]施晓强,倪大治,宗海,等. 环氧沥青混凝土施工工艺精细化研究[J]. 工程建设,2020,52(11):62-67. DOI:10.13402/j.gcjs.2020.11.014.

[4]郑健. 大跨径钢筋混凝土拱桥精细化施工控制研究[J]. 低碳世界,2024,14(9):112-114.DOI:10.3969/j.issn.2095-2066.2024.09.038.

[5]宋奎,吕迪,王柳.港珠澳大桥清水混凝土越浪泵房精细化施工工艺[J].中国港湾建设,2019,39(05):75-80.DOI:10.7640/zggwjs201905017.

京公网安备 11011302003690号

京公网安备 11011302003690号