- 收藏

- 加入书签

公开基于 PC-DMIS 的零件快速测量编程系统开发

摘要:本文以 PC-DMIS 通用测量软件作为二次开发平台,开发了一套基于 PC-DMIS 的零件快速测量编程系统,该系统通过建立可定制的零件注释模板和典型特征自动检测的子程序数据库,实现了零件外形和孔位检测、零件报告定制输出等操作的自动化、规范化,在一定程度上提升了三坐标测量机的编程质量和效率,降低了企业产品检测成本。

关键词:PC-DMIS; 快速测量编程;三坐标测量机

1 研究意义

现代制造工程对产品的测量提出了自动化、集成化和智能化的要求。三坐标测量机(以下简称CMM)以其独特的坐标测量方式,不仅满足了对尺寸误差、形状误差和位置误差等加工目标参数进行测量的通用化要求,而且对其进行的计算机数控化开发使得测量的自动化成为现实的同时,也为测量的集成化奠定了基础。利用 CMM 对负载曲面进行测量,是对具有复杂结构的零部件进行数学模型重建、质量检测、数控加工控制的有效手段[1]。因此,CMM 仍是机械、航空、汽车等重点工业作为首选的几何量检测设备,承担着零部件形位公差的检测工作[2]。

PC-DMIS 通用测量软件是海克斯康计量集团开发的高端测量软件,也是全球安装最多的测量软件。目前,国内航空制造企业的 CMM 大多都在使用 PC-DMIS 测量软件,主要用于各种机加零件、钣金零件以及工艺装备的质量检测。面对 CMM 日益增加的测量任务,企业有必要结合企业自身产品特点和工作流程,研究 PC-DMIS 二次开发接口,定制开发具有自身特色的测量编程软件,实现测量过程自动化、规范化,提高工作效率,节省企业产品检测成本。

2 系统设计与实现

本系统可划分成通用测量编程模块、专用测量编程模块和测量程序导出模块等 3 个相对独立的功能模块。其中通用编程模块与 PC-DMIS 测量语句基本保持一致,而专用编程模块是实现企业零件自动测量编程的关键,包括输出零件信息注释、建立坐标系、读取理论数据检测曲面和孔位、自动匹配更换最佳测尖、调用测量元素评价子程序库等功能。软件主界面如下图所示。

2.1 总体设计

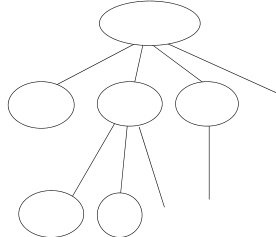

零件 CMM 测量程序整体上采用层次结构,层次结构的表达通常是通过一种被称为递归组合的技术来实现的[3]。递归组合可以由较简单元素逐渐建立复杂元素。通过将每一个测量元素表示成一个对象,就可以描述这种物理结构,它们不仅包括特征测量、尺寸和形位误差评定、模式切换、机床运动参数设置等测量语句,也包括分组、调用子程序等语句,方便零件按不同检测部位分类管理测量语句以及建立模块化的复合语句块。对象结构如图 2 所示。该软件为所有测量语句定义为一个抽象类MeasureSentence,它的子类既定义了基本测量语句,例如矢量点测量、圆柱测量等,又定义了结构元素,例如矢量点坐标值(X、Y、Z)、矢量方向(I、J、K)。对于测量程序和特征组等集合元素,定义了 Insert、Romove 操作,可以在指定的位置上插入一个测量语句或移去一个指定的测量语句。而每个测量语句 Parent 属性指向其父测量语句的引用。零件测量程序对象结构如下图所示。

2.2 通用测量编程模块

三坐标测量编程的国际规范为 DIMIS,DMIS 是数字化测量系统之间测量数据的通信标准,其目标是作为一套计算机系统和测量设备之间测量数据双向通信的标准[4]。本系统支持尺寸测量接口规范DMIS 中基本测量指令,例如:(1)测量指令,包括测量矢量点、直线、平面、圆、圆柱、球;(2)参考系操作指令,有轴向找正、原点设置、激活指定参考系;(3)选择现行参考系平面;(4)构造指令,包括构造矢量点、直线、平面、圆、圆柱、球;(5)形位公差评定指令,包括:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度、平行度、垂直度、倾斜度、同心度、同轴度、对称度、位置度等。

2.3 专用测量编程模块

(1)被测零件信息注释。通过定制零件注释模板,可以自动生成零件注释行,形成具有自己企业特点的定制报告。

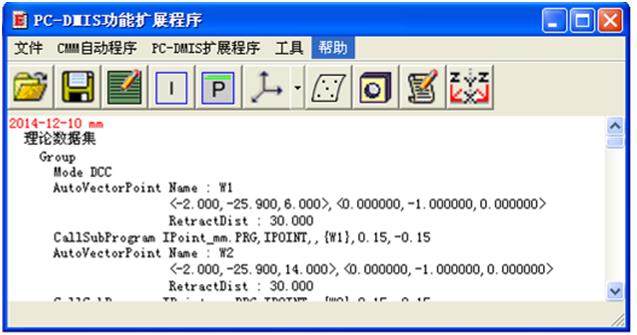

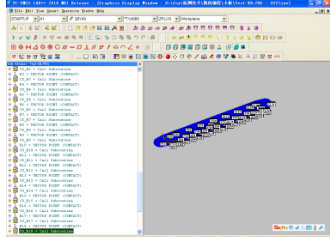

(2)零件外形检测。对于外形、轮廓、筋位等被测特征为曲面或刻线等元素,在检测前,很多企业已按照测量计划要求给出了被测点理论值,这些点称为矢量点集,每个矢量点包括序号(NO.)、点坐标(X、Y、Z)、法向矢量(NX、NY、NZ)等内容。在 PC-DMIS 编程时,将按此理论数据逐一在零件实体上采集实测值,然后和理论值逐一比对,最后评价输出。采用该应用程序导入矢量点理论数据,结果如下图所示。

图 3 自动生成矢量点测量语句界面

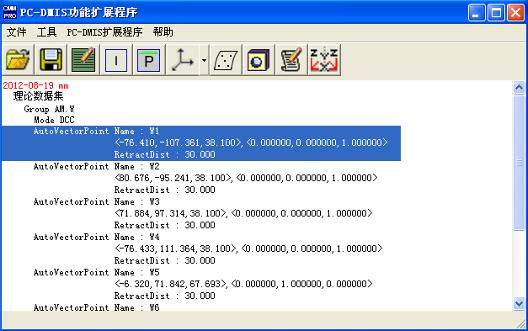

图 4 自动生成孔位测量语句界面

(3)孔位检测。对于有孔位、位置度测量要求的零件,需提取孔位理论数据。对于深孔,分别给出孔的下表面中心坐标(X1、Y1、Z1)和孔的上表面中心点坐标(X2、Y2、Z2),并给出该孔的法向矢量(NX、NY、NZ)。对于浅孔,只需给出孔深 1/2 处的中心坐标点(X、Y、Z),并给出该孔的法向矢量。

(4)测量特征评价子程序调用。通过设置子程序数据库,可以将经常使用的测量子程序加入到库中,实现模块化编程,方便批量调用子程序进行产品检测、评价等操作。

2.4 测量程序导出模块

PC-DMIS 不同版本间有细微的差异,本程序设计了统一的测量程序导出接口,定义了一个Exporter抽象类,MeasureProgram 类与 Exporter 类的分离确保了支持测量程序物理结构和支持不同算法之间的分离。每一个 Exporter 子类都实现了一个不同的测量程序导出算法,当MeasureProgram 需要导出时,调用它的 Export 操作,依次遍历 MeasureProgram 的各个子测量语句,根据接口导出成相应的数据格式。本系统定义了不同版本 PC-DMIS 的 Exporter 具体类,它们继承自 Exporter,其导出操作可以直接将 MeasureProgram 输出到 PC-DMIS 多种测量软件中。

3 应用案例

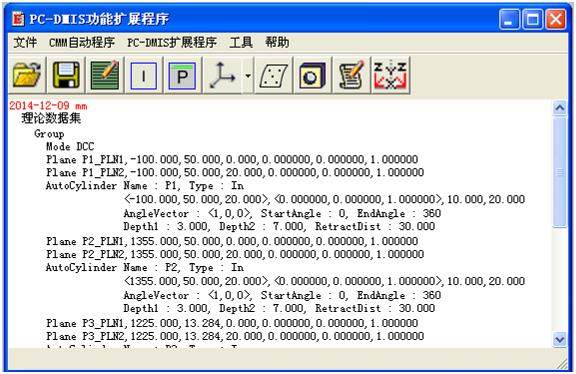

以卡板类零件为例,需检测外形、孔位、刻线位置。零件测量编程方法如下:1 运行PC-DMIS,设置机床运动参数、安全平面、经过平面、加载测头等程序初始化操作。2 利用该软件自动插入零件信息注释。3 在 PC-DMIS 手动模式下粗建坐标系,然后在自动模式下精建立坐标系;4 利用该软件自动读取外形、刻线理论数据,调用子程序进行评价测量点偏差,生成自动矢量点检测语句,并写入PC-DMIS。5 利用该软件自动读取孔位理论数据,调用子程序进行评价孔位偏差,生成自动圆柱检测语句,并写入 PC-DMIS。6 对测量程序路径进行仿真验证,如果需要可在适当位置插入移动点,保证测量程序正确性、可靠性。7 执行零件自动测量程序,完成零件自动检测。

图 5 零件测量编程效果图

4 应用效果

本软件的开发与应用,改变了以往的人工编程模式,提升了 CMM 测量编程质量和效率,节省了零件检测成本。主要表现在:1 自动读取从 CAD 软件中提取的矢量点和孔位测量理论数据,快速生成测量程序,提高编程效率。2 支持联机编程模式和脱机编程模式,通过计算机模拟机床运动轨迹,进行仿真验证,防止碰坏测头,保证测量程序的可靠性,提高零件测量程序质量,避免不必要的经济损失。3 支持不同版本的 PC-DMIS 测量软件,也可根据企业测量软件多样化的需求,开发相应的导出模块,满足企业不同测量软件检测需求,保证测量过程和测量报告输出的规范化。

5 结束语

本文通过调用 PC-DMIS 的 API 接口,开发了一套基于 PC-DMIS 的零件快速测量编程工具软件,同时支持单件小批量的联机编程模式和批量生产的脱机编程模式,实现了零件外形、轮廓度、孔位等典型特征的快速检测,通过借助 PC-DMIS 测量路径仿真验证,提高了测量程序的可靠性,而且设计了适用性强、易扩展的测量程序导出模块,支持不同版本 PC-DMIS 测量软件使用。经实践证明,该系统应用可以显著提高零件首件检测效率,有效节约产品质量成本。

参考文献

[1] 唱宇,杨桂栋. 三坐标测量机的发展趋势[J]. 民营科技,2015(3): 32-34.

[2] 朱敏涛. 三坐标测量方法与实际应用探讨[J]. 科技风,2016(18): 8-11.

[3] 谈宝林.飞机小型结构件快速测量技术研究与应用[D]. 哈尔滨:哈尔滨工业大学,2019.

[4] 李仕春,绍伟.基于 DMIS 的分布式尺寸测量系统设计,计量与测试技术,2008,Vol35(2):7-18.

京公网安备 11011302003690号

京公网安备 11011302003690号